Алюминиевый каркас для лаборатории производители

Когда слышишь ?алюминиевый каркас для лаборатории производители?, многие сразу представляют просто поставщика профилей и крепежа. Это первое и, пожалуй, самое распространенное заблуждение. На деле, если ты реально занимаешься оснащением лабораторий, то понимаешь, что речь идет о системном решении. От выбора сплава и типа анодирования до расчета нагрузок на стеллажи и вентиляционных зазоров — каждый миллиметр имеет значение. И далеко не каждый, кто называет себя производителем, это осознает.

От сырья до стойки: где кроется подвох

Начнем с базового — алюминий. Не всякий сплав АД31 или 6060 подойдет. В химической лаборатории возможны пары кислот, в физической — вибрации, в clean room’е — строгие требования к пылевыделению. Мы в свое время наступили на грабли с одним заказом: взяли стандартный, казалось бы, анодированный профиль. Но толщина оксидного слоя оказалась недостаточной, и через полгода в зоне мойки посуды появились первые признаки коррозии. Клиент, естественно, был не в восторге. Пришлось переделывать за свой счет, но урок усвоен навсегда — теперь всегда запрашиваем протоколы испытаний на химическую стойкость конкретного покрытия.

Еще один нюанс — геометрия паза. Кажется, мелочь? Как бы не так. От этого зависит совместимость с сотнями видов фурнитуры: соединительных элементов, заглушек, креплений для полок и коммуникаций. Некоторые российские производители идут по пути адаптации европейских стандартов, другие пытаются создать свой. В итоге можно получить каркас, к которому потом не найдешь кронштейн для монтажа дополнительного оборудования. Мы в своей практике стараемся работать с профилем, имеющим максимально распространенную и открытую систему паза, чтобы у заказчика не было головной боли в будущем.

Здесь, кстати, стоит упомянуть компанию ООО Внутренняя Монголия Санпу Экспериментальное Оборудование (nmgspsy.ru). Они, будучи предприятием, занимающимся и высокотехнологичными материалами, подходят к вопросу с интересной стороны. В их ассортименте есть решения, где акцент делается не только на геометрию, но и на функциональность каркаса как несущей системы для специфического лабораторного оборудования. Это не просто полки для колб, а основа для интеграции.

Сборка на месте: теория vs. реальность

Все производители рисуют красивые 3D-модели, где все стыкуется идеально. Реальность же часто вносит коррективы. Стены в старых НИИ редко бывают идеально вертикальными, полы — ровными. Поэтому критически важна квалификация монтажников и наличие в комплекте регулируемых опор, компенсационных пластин. Однажды наблюдал, как бригада пыталась выровнять конструкцию в 4 метра длиной только за счет затягивания стяжек — в итоге получили внутренние напряжения в профилях, которые позже аукнулись при динамической нагрузке.

Сама логика сборки — это отдельная наука. Иногда выгоднее поставлять не просто набор ?профиль на метраж?, а готовые модульные секции, собранные и проверенные на заводе. Это уменьшает количество ошибок на объекте и ускоряет процесс. Но тут встает вопрос логистики и габаритов. Для того же производителя лабораторного каркаса из Внутренней Монголии такой подход может быть логичен, учитывая их ориентацию на комплексные решения ?под ключ?. Их сильная сторона — возможность спроектировать систему сразу под конкретный набор техники, что минимизирует подгонку на месте.

Нельзя забывать и про документацию. Идеальный чертеж — это когда его может прочитать монтажник средней квалификации. Пооперационные схемы, четкая маркировка всех деталей, список необходимого инструмента. Отсутствие этого превращает сборку в квест. Мы для себя выработали правило: если на предпродажном этапе технолог не может за 10 минут объяснить мне принцип сборки узла, значит, клиенту это объяснить будет втрое сложнее. Переделываем.

Интеграция с инженерией: та самая ?системность?

Современная лаборатория — это не мебель, это организм. Каркас становится скелетом, по которому ?текут? коммуникации: электрика, газы, вода, вентиляция, данные. Заложить кабель-каналы внутрь профиля — это одно. Но предусмотреть легкий доступ к ним для ремонта или модернизации — это уже уровень выше. Частая ошибка — наглухо зашивать все панелями, после чего для замены одной розетки нужно разбирать половину конструкции.

Особенно остро это чувствуется в лабораториях, где оборудование часто меняется или переставляется. Гибкость — ключевое требование. Возможность быстро демонтировать одну полку, добавить кронштейн для нового прибора, перенести точку подключения. Некоторые производители алюминиевых каркасов предлагают действительно модульные системы с обширной библиотекой совместимой фурнитуры. Это дороже на старте, но экономит колоссальные средства и время на протяжении жизненного цикла лаборатории.

В контексте компании Санпу, их фокус на научные приборы и износостойкие материалы наводит на мысль, что их каркасные решения, возможно, изначально заточены под размещение тяжелого или вибрирующего оборудования. Это уже не просто стеллаж для реактивов, а станина. И это меняет подход к проектированию фундаментально — нужны другие расчеты на жесткость, другие способы крепления к полу, возможно, демпфирующие элементы.

Экономика вопроса: где не стоит экономить

Цена — всегда болезненный вопрос. Соблазн купить просто алюминиевый профиль подешевле и нанять ?шабашников? для сборки велик. Но эта экономия почти всегда иллюзорна. Во-первых, дешевый профиль часто имеет нестабильное качество поверхности и геометрии. Во-вторых, стоимость доработок, переделок и простоев лаборатории из-за некорректного монтажа легко ?съест? разницу в цене.

Настоящая экономия начинается с грамотного проектирования. Хороший производитель (а не просто продавец профиля) на этапе обсуждения ТЗ задаст десяток уточняющих вопросов: какое именно оборудование будет стоять, как часто планируется реконфигурация, какие среды используются, какие нагрузки динамические, а какие статические. Это позволяет оптимизировать конструкцию — где-то усилить, а где-то, наоборот, облегчить, не переплачивая за избыточную прочность.

ООО Внутренняя Монголия Санпу, судя по описанию как национального высокотехнологичного предприятия, наверняка работает с серьезными проектными институтами и научными центрами. Для таких заказчиков решающим фактором часто является не цена метра профиля, а общая надежность, соответствие ГОСТам или даже собственным техусловиям заказчика, и возможность техподдержки. Вот здесь комплексный подход, когда одна компания отвечает и за материалы, и за конструктив, и за интеграцию, может дать выигрыш в качестве.

Взгляд в будущее: что будет меняться

Тренд очевиден — растущие требования к гибкости и ?умности? лабораторного пространства. Каркас все больше становится платформой. Уже сейчас востребованы решения с интегрированными датчиками (веса, температуры, вибрации), системами локального освещения на светодиодных шинах, которые монтируются прямо в профиль. Это требует от производителей не только металлообработки, но и компетенций в области слаботочных систем.

Второй момент — экологичность и вторичная переработка. Алюминий здесь в выигрышной позиции, но вопросы к покрытиям, краскам, уплотнителям остаются. Будет расти спрос на сертифицированные ?зеленые? материалы для отделки и комплектующих.

И, наконец, цифровизация. Не за горами время, когда к каркасу будет прилагаться не бумажный паспорт, а цифровой двойник — 3D-модель со всей спецификацией, историей обслуживания, рекомендациями по модернизации. Для производителя это вызов, но и возможность создать долгосрочную связь с клиентом. Компании, которые, как Санпу, уже глубоко в высоких технологиях и наукоемком производстве, имеют хороший задел, чтобы быть среди первых, кто предложит рынку не просто каркас для лаборатории, а цифровую физическую систему для исследований. В конце концов, качественная инфраструктура — это не расходы, это инвестиция в результат тех, кто будет в этой лаборатории работать.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Считыватель коллоидного золота TR3

Считыватель коллоидного золота TR3 -

Модель электрического инкубатора с постоянной температурой: серия LI

Модель электрического инкубатора с постоянной температурой: серия LI -

Матричный принтер Epson

Матричный принтер Epson -

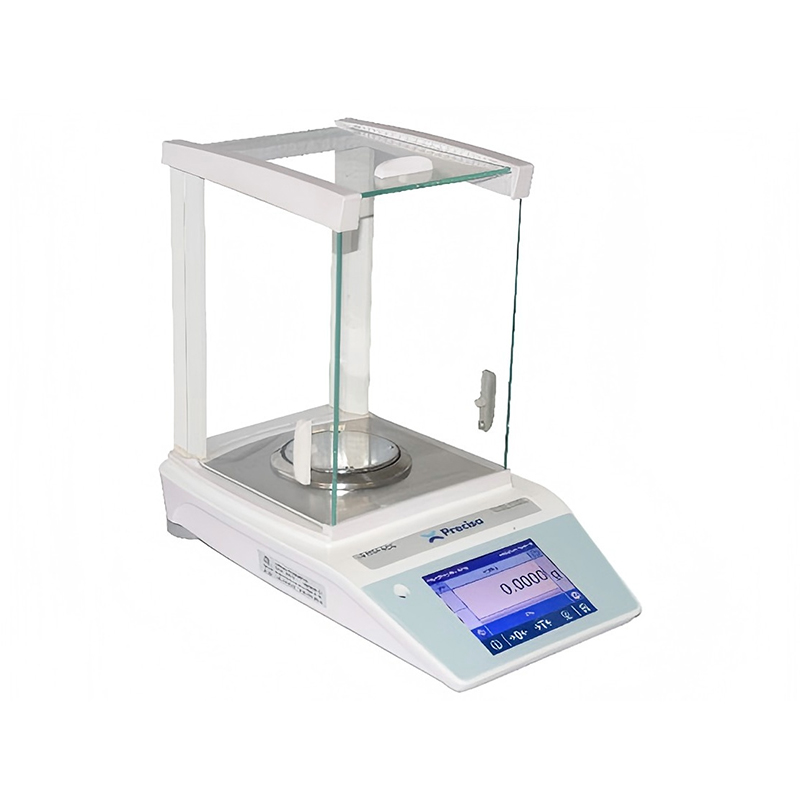

Анализатор влажности серии Precisa-EM120-HR(pro)

Анализатор влажности серии Precisa-EM120-HR(pro) -

Полностью стальной защитный шкаф

Полностью стальной защитный шкаф -

УФ-видимый спектрофотометр серии T6

УФ-видимый спектрофотометр серии T6 -

Двухлучевой УФ-ВИД спектрофотометр серии T9+

Двухлучевой УФ-ВИД спектрофотометр серии T9+ -

Стол для весов

Стол для весов -

Алюминиевый стеклянный настольный вытяжной каркас

Алюминиевый стеклянный настольный вытяжной каркас -

Precisa-Новый-321LG

Precisa-Новый-321LG -

Модель стерилизатора горячим воздухом: серия LAS

Модель стерилизатора горячим воздухом: серия LAS -

Цельный вытяжной шкаф из полипропилена

Цельный вытяжной шкаф из полипропилена

Связанный поиск

Связанный поиск- Приобретение атомно-абсорбционного спектрофотометра TAS-986 у производителя

- Шкафы вытяжные шв поставщик

- Серия щитовых машин производитель

- Шкаф вытяжной 100 производитель

- Производитель вакуумных сушильных печей - модель серии LVO

- Анализатор влажности серии LHS

- Купить производителя аналитических весов

- Китайские производители лабораторной мебели раковины

- заключается,222

- Китайские поставщики сухих инкубаторов двойного назначения Модель №: Серия LOI