Алюминиевый стеклянный настольный вытяжной каркас

Когда говорят алюминиевый стеклянный настольный вытяжной каркас, многие сразу представляют себе просто раму под столешницу. На деле же — это целая система, и главный подвох часто кроется в слове ?вытяжной?. Не в том смысле, что он куда-то тянется, а в том, что это основа для монтажа вытяжного шкафа, лабораторного бокса. И вот тут начинается самое интересное, потому что заказчики порой не до конца понимают, что каркас — это не просто опора, а несущая конструкция, которая должна выдерживать вибрации, вес оборудования и агрессивную среду. Самый частый промах — экономия на толщине профиля или неправильный расчет точек крепления стекла. Видел десятки проектов, где красивая картинка разбивалась о реальность монтажа.

Конструкция: где кроется дьявол

Если брать типовой каркас для настольного бокса, то ключевое — это сечение алюминиевого профиля. Не любой подойдет. Часто используют стандартные строительные системы, а потом удивляются, почему конструкция ?играет? при работе вентиляции. Нужен профиль с усиленными стенками и специальным пазом не только для стекла, но и для герметика, а иногда и для скрытого крепления фурнитуры. У нас был случай, когда для одной лаборатории закупили якобы подходящий профиль, но при монтаже выяснилось, что штатный крепеж для стеклянных панелей в него просто не становится — пришлось фрезеровать дополнительные канавки, что удорожило проект на 15%.

Стекло — отдельная история. Триплекс, закаленное, иногда с покрытием. Но главное — не только толщина, а способ его фиксации в раме. Жесткое крепление на болтах без демпфирующих прокладок — верный путь к трещинам от вибрации. Мы после нескольких неудач перешли на систему с силиконовыми уплотнителями и точечным прижимом в углах, а не по всей длине. Это дает стеклу ?дышать? и снимает напряжение.

И еще по углам. Сварные соединения выглядят монолитно, но для лабораторной мебели, где возможна перестановка, часто практичнее разборные соединения на внутренних угловых кронштейнах. Это позволяет при необходимости демонтировать или модифицировать секцию. Компания ООО Внутренняя Монголия Санпу Экспериментальное Оборудование, например, в своих комплектах для учебных лабораторий как раз использует такую модульную систему, что видно по их каталогу на https://www.nmgspsy.ru. Это разумно, потому что вузы постоянно что-то переделывают.

Монтаж и типичные ошибки

В теории все просто: собрал раму, вставил стекло, поставил на стол. На практике первый же этап — выравнивание по горизонту — убивает кучу времени. Стол, особенно старый лабораторный, редко бывает идеально ровным. Если просто прикрутить настольный вытяжной каркас к столешнице, может возникнуть перекос, и тогда створки (если они есть) будут плохо ходить. Мы теперь всегда закладываем в смету регулируемые опорные площадки, даже если заказчик считает это излишеством.

Еще одна проблема — коммуникации. Часто каркас должен скрывать подвод воздуха, электрокабели к розеткам внутри бокса. Если не предусмотреть технологические отверстия в профиле заранее, потом придется пилить и сверлить на месте, а это и вид портит, и защитное покрытие нарушает. Один раз пришлось полностью менять боковую панель из-за того, что проектировщик не указал место ввода воздуховода диаметром 150 мм.

И про крепеж. Нержавейка — обязательно. Даже в неагрессивной среде обычные стальные саморезы со временем могут поржаветь от конденсата или случайных брызг. Это мелочь, но она бросает тень на качество всей работы. Проверял на старых установках — где использовали оцинкованный крепеж, там через 3-4 года уже появлялись первые следы коррозии.

Совместимость с оборудованием и доработки

Идеальный каркас — тот, который спроектирован под конкретный вытяжной шкаф или бокс. Но часто приходится работать с универсальными решениями. Вот тут и вылезают нюансы. Например, крепление вытяжного вентилятора или системы фильтров. Если каркас слишком легкий, вибрация будет передаваться на стекло, появится неприятный гул. Приходится добавлять ребра жесткости или делать дополнительные точки крепления к стене, а не только к столу.

Работая с такими производителями, как ООО Внутренняя Монголия Санпу Экспериментальное Оборудование, которая сама производит лабораторные приборы, видишь разный подход. Их оборудование часто рассчитано на интеграцию, и в техзаданиях уже есть требования к несущей конструкции. Это облегчает жизнь. На их сайте https://www.nmgspsy.ru видно, что они делают ставку на высокотехнологичные материалы, и это логично — их карбидные и керамические элементы требуют особых условий, а значит, и основа под бокс должна быть сверхнадежной.

Были и кастомные заказы. Один раз делали каркас для бокса, где внутри должна была стоять печь для спекания керамики. Пришлось рассчитывать не только на вес, но и на тепловое расширение. Верхнюю перекладину сделали из другого сплава алюминия, с большим допуском, и крепили ее через овальные отверстия, чтобы при нагреве конструкцию не повело. Сработало.

Материалы и долговечность

Алюминий — не весь одинаков. Для лабораторий лучше анодированный, причем не декоративный, а твердого анодирования. Он лучше сопротивляется царапинам и случайным химическим воздействиям. Порошковая покраска — тоже вариант, но только качественная, иначе от постоянной обработки дезинфектантами краска на углах может начать шелушиться.

Уплотнители. Резина быстро дубеет, силикон — лучше, но и он со временем теряет эластичность. В дорогих проектах сейчас иногда ставят EPDM-уплотнители, они более стойкие к широкому диапазону реагентов. Это кажется мелочью, но от уплотнителя зависит герметичность всего бокса, а значит, и безопасность.

Смотрел как-то на старые каркасы, которые простояли лет 10 в химической лаборатории. Где был простой алюминий без защиты, там видны следы точечной коррозии от паров кислот. Где было качественное покрытие — состояние почти идеальное. Вывод прост: на материалах для алюминиевого стеклянного каркаса экономить нельзя. Это как фундамент.

Взаимодействие с заказчиком: как не наломать дров

Самая сложная часть — не техническая, а человеческая. Заказчик часто хочет ?как на картинке?, но не учитывает реальные условия своей лаборатории. Задача — задать правильные вопросы. Какое именно оборудование будет внутри? Будет ли вибрация? Как часто будут мыть/обрабатывать агрессивными средствами? Планируется ли перестановка? Без этих ответов можно сделать идеальную с точки зрения механики конструкцию, которая окажется неудобной в эксплуатации.

Например, для компании, которая занимается, как Санпу, исследованиями в области материаловедения, важна чистота зоны и стабильность. Значит, каркас должен обеспечивать максимальную жесткость и простоту санитарной обработки. А для учебной лаборатории, возможно, важнее легкость переконфигурации. Это два разных подхода к проектированию одной, казалось бы, детали.

Итог мой такой: алюминиевый стеклянный настольный вытяжной каркас — это не просто товар из каталога. Это интерфейс между человеком, оборудованием и средой. Его нельзя выбирать только по цене или внешнему виду. Нужно смотреть на профиль, на крепеж, на совместимость и всегда, всегда требовать у производителя или поставщика реальные технические спецификации, а не только маркетинговые рендеры. И проверять, как это было реализовано у других. Как, например, в портфолио у того же Санпу — видно, что они делают ставку на комплексные решения, где каркас — часть системы. Это правильный путь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Вискозиметр серии NDJ (механический)

Вискозиметр серии NDJ (механический) -

Детектор общего количества бактерий TS3

Детектор общего количества бактерий TS3 -

ПЦР-лаборатория

ПЦР-лаборатория -

Деревянный шкаф для лабораторной посуды

Деревянный шкаф для лабораторной посуды -

Считыватель коллоидного золота TR3

Считыватель коллоидного золота TR3 -

Модель инкубатора для плесени серии LMI

Модель инкубатора для плесени серии LMI -

Цельный вытяжной шкаф из полипропилена

Цельный вытяжной шкаф из полипропилена -

Лабораторный шкаф из нержавеющей стали

Лабораторный шкаф из нержавеющей стали -

Электронные весы серии Precisa-490IBK

Электронные весы серии Precisa-490IBK -

Анализатор безопасности пищевых продуктов TM5

Анализатор безопасности пищевых продуктов TM5 -

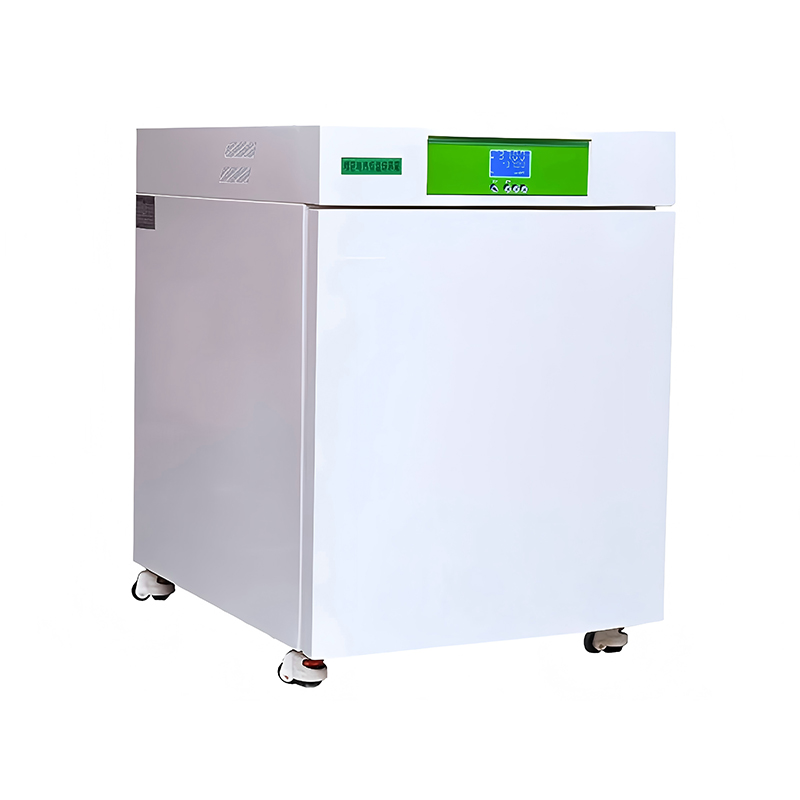

Модель инкубатора для клеточных культур CO2: серия LCI-T

Модель инкубатора для клеточных культур CO2: серия LCI-T -

Полностью стальной медицинский шкаф

Полностью стальной медицинский шкаф

Связанный поиск

Связанный поиск- Поставщики медицинской мебели лабораторные скамьи

- Шкафы вытяжные шв производители

- Производители вытяжных шкафов ШВП в Китае

- Оборудование лабораторного рабочего стола из дерева

- Поставщики вытяжных шкафов 1500

- лабораторная мебель официальный сайт

- Поставщики 2 газовых баллонов шкафы shgr 40 из Китая

- Весы аналитические вл производитель

- Производитель MB5 Анализатор пяти элементов в крови

- шкаф для двух газовых баллонов