весы аналитические 0 1 мг

Когда слышишь ?весы аналитические 0 1 мг?, первое, что приходит в голову — прецизионность, эталон. Но на практике эта заветная 0.1 мг — часто не точка отсчёта, а зона постоянного внимания и борьбы. Многие думают, что купил такой прибор, поставил в лабораторию — и всё, можно слепо доверять цифрам. Это главное заблуждение. Чувствительность в десятые доли миллиграмма — это не только возможности, но и уязвимости. Я сам годами работал с разными моделями, от старых советских до современных цифровых, и могу сказать: разница между ?заявленной? и ?рабочей? точностью — это целая история.

Что на самом деле скрывается за точностью 0.1 мг?

Возьмём, к примеру, классическую ситуацию с калибровкой. Производитель пишет: дискретность 0.1 мг. Но это в идеальных условиях, после прогрева в несколько часов, в помещении с стабильным микроклиматом, без вибраций и сквозняков. В реальной лаборатории, особенно на производстве или в учебном заведении, такие условия — редкость. Я помню, как мы принимали партию весов одной известной марки. По паспорту — всё идеально. Но стоило поставить их не на массивный каменный стол, а на обычную лабораторную тумбу на резиновых ножках, как последний знак начал ?плыть? даже от шагов в коридоре. Вот и вся ваша 0.1 мг.

Поэтому сейчас для ответственных измерений мы всегда смотрим не только на паспортные данные, но и на реальные тесты. Например, серию взвешиваний эталонной гири в 100 мг с записью данных в течение часа. Важна не столько абсолютная точность в одной точке, сколько стабильность и воспроизводимость. Иногда прибор с заявленными 0.1 мг показывает разброс в 0.3-0.4 мг в серии, а другой, тоже 0.1 мг, укладывается в 0.15. Это критично для фармакопейных расчётов или анализа драгметаллов.

Кстати, о материалах. Чувствительность к десятым долям мг требует особых решений в конструкции. Здесь важна не только электроника, но и механическая часть — призменные подвесы, материалы камеры взвешивания, защита от электростатики. Я видел, как на пластиковой чашке из-за статики ?висит? лишний миллиграмм, который сводит на нет всю точность. Поэтому сейчас многие серьёзные производители, включая, например, ООО Внутренняя Монголия Санпу Экспериментальное Оборудование, делают акцент на комплексном подходе. На их сайте nmgspsy.ru видно, что компания, основанная в 2015 году, работает не только с приборами, но и с высокотехнологичными материалами — конструкционной керамикой, спецсплавами. Это неслучайно. Понимание свойств материалов для чувствительных элементов — ключ к реальной, а не бумажной точности.

Типичные ошибки в эксплуатации и как их избежать

Самая распространённая ошибка — игнорирование времени прогрева. Современные электронные аналитические весы — не термометр, их нельзя просто включить и сразу работать. Для выхода на заявленную точность в 0.1 мг им часто требуется 2-4 часа непрерывной работы. Мы в своё время наступили на эти грабли, пытаясь ускорить процесс анализа. Результаты партии образцов пошли вразброс, пришлось переделывать. Теперь правило железное: включаем весы с утра, калибруем, и только после обеда начинаем ответственные взвешивания.

Вторая проблема — калибровка внутренними гирями. Многие операторы думают, что нажал кнопку ?калибровка? — и всё сделано. Но внутренний эталон тоже может дрейфовать, особенно при перепадах температуры и влажности. Раз в месяц обязательно нужно проводить калибровку внешним сертифицированным набором гирь. И здесь важно не просто пройти процедуру, а проанализировать журнал калибровок. Если видишь систематический уход в одну сторону — это повод для сервисного вмешательства.

И третье — недооценка среды. Аналитические весы 0.1 мг — это, по сути, измерительный прибор для микромира. Конвекционные потоки от обогревателя, сквозняк от двери, даже тепло от рук оператора, опущенных в weighing chamber, — всё это вносит погрешность. Приходится создавать вокруг зону ?спокойного воздуха?. Иногда помогает простой акриловый бокс с заслонками, но для самых точных работ нужны весы со встроенной многоуровневой защитной камерой.

Выбор производителя: не только бренд, но и поддержка

Рынок переполнен предложениями. Можно купить дорогие весы от европейского бренда, а можно — более доступные от азиатских производителей. Но здесь важно смотреть не на ценник, а на наличие полноценной технической поддержки и калибровочной службы в вашем регионе. Я знаю случаи, когда из-за поломки сенсора весы простаивали по полгода в ожидании запчастей из-за границы.

В этом контексте интересен подход компаний, которые локализуют не только продажи, но и сервис. Та же ООО Внутренняя Монголия Санпу Экспериментальное Оборудование позиционирует себя как предприятие полного цикла — от НИОКР до производства и продажи. Это наводит на мысль, что в случае с их приборами может быть более короткая и понятная логистика запчастей и ремонта. Для производственной лаборатории, где простой означает убытки, это весомый аргумент. Их специализация на лабораторных приборах и высокотехнологичных материалах, как указано в описании компании, говорит о возможной глубокой проработке именно пользовательских сценариев, а не просто сборке.

При выборе я всегда рекомендую запросить не только коммерческое предложение, но и протоколы заводских испытаний на конкретную модель, план технического обслуживания и список сервисных центров. Идеально — попросить прибор на тест-драйв на неделю в свои реальные условия. Только так можно оценить, как он поведёт себя с вашими образцами, в вашем помещении.

Практический кейс: от идеи до результата (и неудачи)

Расскажу про один наш проект по определению следовых количеств катализатора в полимерной матрице. Задача — взвешивать навески полимера около 50 мг с точностью до 0.01% от массы, то есть погрешность не более 5 мкг. Фактически, нужно было выжимать максимум из возможностей весов 0.1 мг.

Мы использовали модель с разрешением 0.01 мг. Первые дни — сплошное разочарование. Показания не сходились, дрейф был ужасный. Стали разбираться. Оказалось, образцы полимера были электростатически заряжены после измельчения. Весы, хоть и с антистатическим кольцом, не справлялись. Решение нашли простое, но неочевидное: установили рядом ионизатор воздуха (обычный, для чистых помещений) и выдерживали образцы перед взвешиванием 15 минут в закрытом бюксе рядом с ним. Помогло кардинально.

Но была и неудача. Мы пробовали автоматизировать процесс, используя роботизированный дозатор для подачи навесок. Идея была в том, чтобы минимизировать влияние оператора. Но микровибрации от шагового двигателя дозатора, которые были неощутимы для руки, полностью нарушали работу сенсора весов. Проект пришлось свернуть, оставив ручное взвешивание. Вывод: автоматизация для такой точности — отдельная сложнейшая инженерная задача, и просто подключить периферийное устройство к порту весов недостаточно.

Взгляд в будущее: куда движется технология?

Судя по всему, основные усилия будут направлены не на дальнейшее уменьшение цифры дискретности (0.01 мг уже почти предел для классических тензометрических датчиков в обычных условиях), а на повышение интеллекта прибора и устойчивости к внешним факторам.

Уже сейчас появляются модели со встроенными системами мониторинга среды — датчиками давления, температуры и влажности прямо в камере, с автоматической коррекцией показаний. Другое направление — облачные журналы и удалённый мониторинг метрик самого прибора для предиктивного обслуживания. Это может быть полезно для сетевых лабораторий или GMP-производств.

Также интересна тенденция к специализации. Не просто ?аналитические весы?, а весы, оптимизированные под конкретные задачи: для работы в глюбоке, для взвешивания радиоактивных образцов в боксах, для гигроскопичных материалов. Здесь как раз могут проявить себя компании с сильной R&D-составляющей, такие как Санпу, которые сами разрабатывают и материалы, и приборы. Возможность создавать сенсоры или элементы конструкции из собственных спецматериалов (той же износостойкой керамики) даёт преимущество в кастомизации.

В итоге, возвращаясь к началу. Весы аналитические 0 1 мг — это не просто инструмент, а система, состоящая из прибора, подготовленного оператора и контролируемой среды. Достижение истинной, а не паспортной точности — это ежедневная практическая работа, внимательность к мелочам и понимание физики процесса. И иногда простая антистатическая пушка значит для результата больше, чем самая дорогая модель в каталоге.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Анализатор влажности серии 330EM(Pro)

Анализатор влажности серии 330EM(Pro) -

Анализатор влажности серии Precisa-EM120-HR(pro)

Анализатор влажности серии Precisa-EM120-HR(pro) -

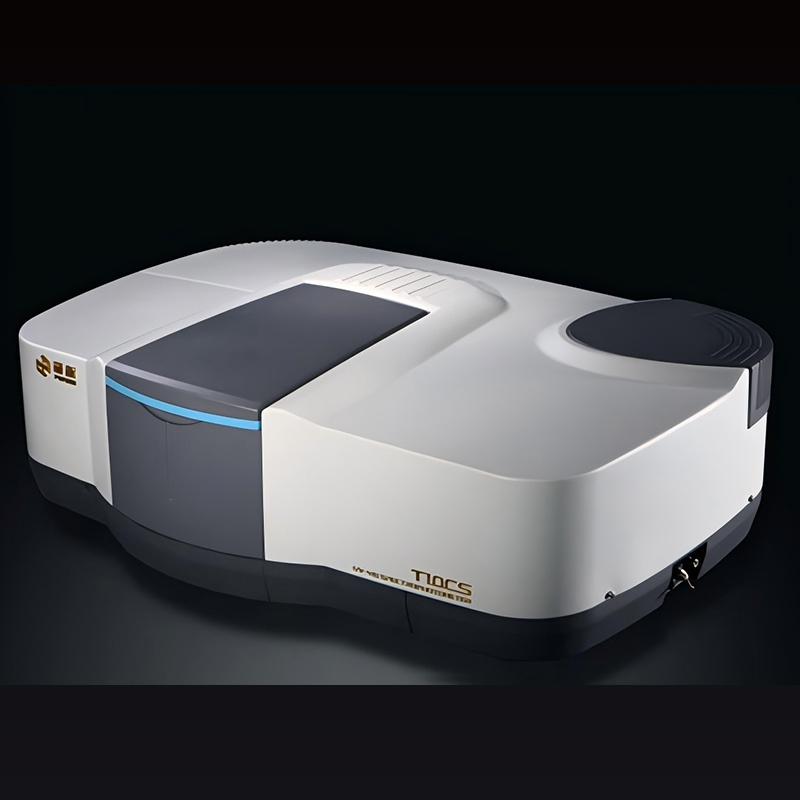

Двухлучевой УФ-ВИД спектрофотометр серии T10

Двухлучевой УФ-ВИД спектрофотометр серии T10 -

Полностью стальной шкаф для лабораторной посуды

Полностью стальной шкаф для лабораторной посуды -

Анализатор золы серии Precisa-prepASH

Анализатор золы серии Precisa-prepASH -

Оборудование машины посудомоечной лабораторной

Оборудование машины посудомоечной лабораторной -

Алюминиевый стеклянный настольный вытяжной каркас

Алюминиевый стеклянный настольный вытяжной каркас -

Лабораторный шкаф из полипропилена

Лабораторный шкаф из полипропилена -

Лаборатория P3

Лаборатория P3 -

Стол для весов

Стол для весов -

Подвесной стальной шкаф

Подвесной стальной шкаф -

Анализатор влажности Precisa-XM50

Анализатор влажности Precisa-XM50

Связанный поиск

Связанный поиск- Китай открытый 27 литров газовый баллон шкаф завод

- Вискозиметр snb поставщик

- Модель электрического инкубатора с постоянной температурой: серия LI

- Подвесной стальной шкаф

- Матричный принтер epson lx 350 производители

- Производители Купить лабораторную мебель цены

- Поставщики вытяжных шкафов 2

- Прочный шкаф вытяжной лабораторный

- Алюминиевый лабораторный шкаф из дерева производитель

- Шкаф для газового баллона 27 л поставщик