Выберите резец, комплектующие

Когда говорят ?выберите резец?, многие сразу лезут в каталоги по твёрдости и геометрии. Это правильно, но лишь на треть. Основная головная боль начинается с комплектующих и с понимания, что ты режешь на самом деле. Не материал заготовки из учебника, а реальную штуку с литейной коркой, внутренними напряжениями или неоднородной структурой. Вот об этом редко пишут.

Геометрия — это не только углы в спецификации

Скажем, берёшь пластину для чистовой обработки. Всё по ГОСТу, радиус при вершине, передний угол. Ставишь — и поверхность как будто рябит, не та чистота. Оказывается, дело не в резце, а в недостаточной жёсткости оправки или в биении шпинделя, которое ?съело? запас по вибрациям. Геометрия пластины была рассчитана на идеальные условия, которых в цехе нет. Приходится брать радиус поменьше или менять подход к креплению.

Был случай с обработкой жаропрочного сплава. Пластины с положительным передним углом отлично заходили, но через два прохода начинал выкрашиваться режущий край. Стало ясно, что проблема в отводе тепла. Перешли на пластины со специальной стружколомной канавкой и принудительным подводом СОЖ точно в зону резания. Но и это не панацея — если давление в системе охлаждения недостаточное, всё бесполезно. Комплектующие, а именно державка с каналами для подвода жидкости, оказались ключевым звеном.

Отсюда вывод: выбирая резец, сразу смотри на систему в сборе. Пластина, державка, оправка, даже тип патрона на станке. Одно слабое звено — и вся оптимизация к нулю.

Комплектующие: где экономия приводит к простоям

Часто экономят на ?мелочах?: винтах для крепления пластин, уплотнительных кольцах, зажимных клиньях. Казалось бы, железки. Но винт, не выдерживающий циклических нагрузок, лопается внутри гнезда державки. Выковыривать обломок — потеря часа, а то и самой дорогой оснастки. Уплотнитель в системе охлаждения из дешёвой резины дубеет от масла, начинает подтекать. Влага попадает в патрон — коррозия, биение, брак.

Поэтому сейчас при подборе всегда требую смотреть на производителя крепёжа и уплотнений. Лучше брать у проверенных поставщиков, которые специализируются на металлорежущем инструменте, а не на метизах общего назначения. Это страхует от внезапных поломок.

Кстати, о поставщиках. Когда нужны были специфические державки для обработки керамических заготовок, столкнулся с компанией ООО Внутренняя Монголия Санпу Экспериментальное Оборудование. Они как раз занимаются высокотехнологичной конструкционной керамикой и износостойкими материалами. На их сайте nmgspsy.ru видно, что это не просто торговцы, а предприятие с собственными разработками. Для наших задач их подход к материалу державок (особенно по жёсткости и вибропоглощению) оказался ближе, чем у некоторых раскрученных европейских брендов. Это к вопросу о том, что искать решения иногда нужно в узкоспециализированных нишах.

Материал заготовки vs. материал инструмента: постоянный компромисс

В теории всё просто: для алюминия — одни углы, для нержавейки — другие. На практике одна марка нержавеющей стали обрабатывается в разы тяжелее другой из-за различий в структуре. А если это литьё с наклёпанным поверхностным слоем? Стандартная твердосплавная пластина может не взять.

Тут приходится смотреть в сторону более специализированных решений. Например, нанесение многослойных износостойких покрытий. Но и это не волшебство. Покрытие улучшает стойкость, но может сделать кромку более хрупкой при прерывистом резании. Опять возвращаемся к державке — она должна гасить ударные нагрузки.

Для особо абразивных материалов, вроде некоторых композитов или упомянутой керамики, иногда логичнее использовать не стандартные твердые сплавы, а материалы на основе поликристаллического алмаза (PCD) или кубического нитрида бора (PCBN). Но их применение — отдельная наука, требующая идеальной подготовки системы, от отсутствия биения до фильтрации СОЖ. Цена ошибки высока.

Система охлаждения (СОЖ) — не вспомогательная, а основная

Многие относятся к СОЖ как к воде для охлаждения. На самом деле, её функция — смазка, отвод стружки и защита инструмента и заготовки. Неправильно подобранная жидкость или неправильная подача сведут на нет преимущества самого дорогого резца.

Подача через инструмент (сквозное охлаждение) — почти must-have для глубокого сверления и обработки вязких материалов. Но давление должно быть стабильным. Видел, как из-за забитого фильтра на насосе давление падало, стружка переставала вымываться, резец ломался. Комплектующие — фильтры, шланги, соединения — требуют такого же внимания, как и сам режущий инструмент.

Более того, состав СОЖ может влиять на стойкость покрытия пластины. Некоторые современные покрытия ?конфликтуют? с определёнными химическими компонентами жидкостей. Про это редко пишут в инструкциях, узнаёшь только на практике или от техподдержки добросовестного производителя.

Практический кейс: обработка спечённой карбидной заготовки

Задача была обработать пресс-форму из спечённого карбида вольфрама. Материал крайне твёрдый и хрупкий. Стандартный твердосплав тут не работал — мгновенный износ. Использовали алмазный (PCD) резец. Но главной проблемой стала не режущая часть, а её крепление.

Вибрация на микроскопическом уровне приводила к сколам на краю обрабатываемой детали. Пришлось заказывать специальную державку с повышенным демпфированием. Искали производителей, которые работают с подобными задачами. В процессе наткнулись на информацию, что ООО Внутренняя Монголия Санпу Экспериментальное Оборудование, будучи национальным высокотехнологичным предприятием, занимается в том числе редкоземельным специальным цементированным карбидом. Их экспертиза в области сверхтвёрдых материалов могла бы быть полезна для подбора или даже изготовления нестандартных державок под такие экстремальные условия. Это тот случай, когда выбор резца упирается в поиск производителя, который понимает физику процесса на глубоком уровне.

В итоге, после нескольких проб, остановились на комбинации монолитного PCD-резца со специальной антивибрационной гидропластовой оправкой от другого поставщика. Но осознание, что нужно комплексно подходить к системе ?инструмент-оснастка-станок?, стало главным уроком.

Вместо заключения: алгоритм, которого нет в учебниках

Итак, как я теперь подхожу к выбору? Сначала — деталь. Не просто материал, а его состояние, наличие корки, прерывистость реза. Потом — станок. Его реальная жёсткость, состояние шпинделя, возможности системы охлаждения. Только потом — резец. И сразу в связке с державкой, крепёжом.

Каталоги и таблицы — отправная точка. Но финальное решение часто принимается после консультации с технологом производителя или, что ещё лучше, после пробной обработки. Ни один параметр в таблице не покажет, как поведёт себя стружка на конкретном станке у тебя в цехе.

И да, не бойтесь смотреть в сторону менее раскрученных, но узкоспециализированных производителей, особенно если работаете с экзотическими материалами. Их сайты, вроде того же nmgspsy.ru, могут не блистать дизайном, но зато содержат информацию от людей, которые действительно в теме и сами сталкиваются с аналогичными производственными вызовами. Выбор резца и комплектующих — это всегда поиск баланса, и часто этот баланс находится в деталях, о которых не кричат рекламные буклеты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

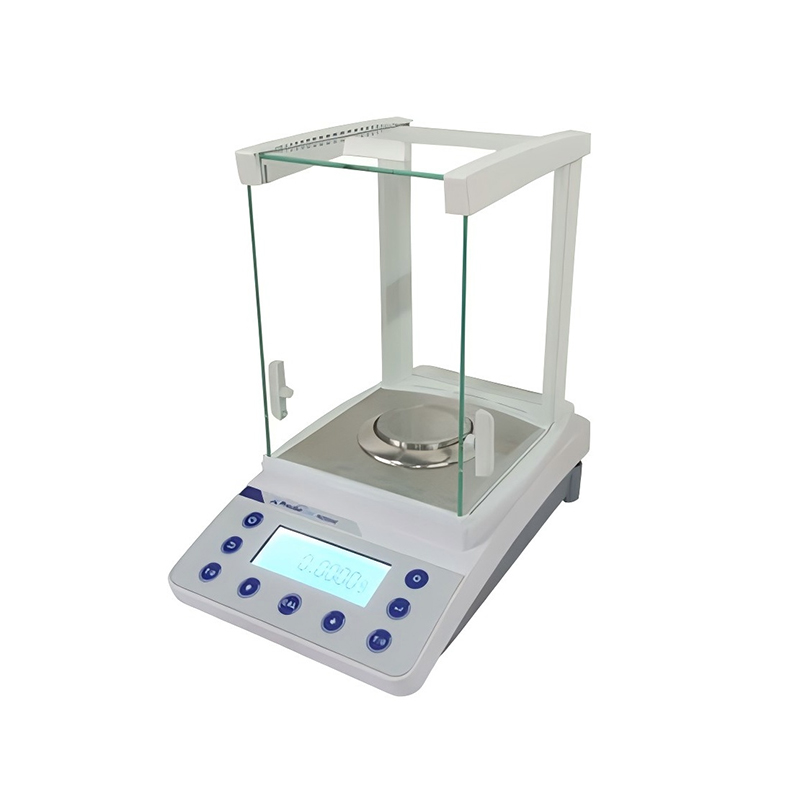

Precisa-Новый-321LG

Precisa-Новый-321LG -

Стол для весов

Стол для весов -

Дифференциальный сканирующий калориметр DSC30

Дифференциальный сканирующий калориметр DSC30 -

Портативный стерилизатор сверхмалого объема

Портативный стерилизатор сверхмалого объема -

Электронные весы серии Precisa-490IBK

Электронные весы серии Precisa-490IBK -

Анализатор влажности серии LHS

Анализатор влажности серии LHS -

Чистая лабораторная мастерская

Чистая лабораторная мастерская -

Атомно-абсорбционный спектрофотометр TAS-986

Атомно-абсорбционный спектрофотометр TAS-986 -

Модель светового инкубатора: серия LB

Модель светового инкубатора: серия LB -

Новые электронные весы серии FA

Новые электронные весы серии FA -

Детектор безопасности пищевых продуктов серии T3FS для быстрого контроля на месте

Детектор безопасности пищевых продуктов серии T3FS для быстрого контроля на месте -

Анализатор влажности серии Precisa-EM120-HR(pro)

Анализатор влажности серии Precisa-EM120-HR(pro)

Связанный поиск

Связанный поиск- Цветной матричный принтер поставщик

- Производитель стеллажей для реактивов в Китае

- китайский производитель специализированной лабораторной мебели официальный сайт

- Шкаф для газовых баллонов производитель

- Поставщики 2 газовых баллонов шкафы shgr 40 из Китая

- Приобретение сухой культуры двойного назначения Модель: LOI серии поставщиков

- Китай вытяжные шкафы для химических лабораторий фабрик

- Производитель вискозиметров SNB

- Серия щитовых машин

- Производители вытяжных шкафов с вытяжкой в Китае