Вытяжной шкаф из нержавеющей стали

Когда говорят про вытяжной шкаф из нержавеющей стали, многие сразу представляют себе блестящий ящик с мотором. На деле, это один из самых сложных элементов лабораторной инфраструктуры, где каждая деталь — это компромисс между химической стойкостью, аэродинамикой, эргономикой и, что часто забывают, ремонтопригодностью. Частая ошибка — выбирать по толщине стали, мол, 1.5 мм лучше 1.2 мм. Но если каркас слабый, а сварка выполнена без отбортовки, эта самая толстая сталь со временем ?поведёт? от термических и вибрационных нагрузок. Сам видел, как на одном объекте после года эксплуатации дверца перестала плотно прилегать из-за деформации корпуса. И дело было не в стали AISI 304, а именно в конструкции.

Материал — это только начало

Итак, нержавеющая сталь. Марка AISI 304 — это стандарт де-факто для большинства агрессивных сред, кроме, пожалуй, особо едких галогенов. Но вот что редко обсуждают: качество полировки поверхности. Гладкая, так называемая ?сатиновая? или даже ?зеркальная? полировка — это не для красоты. На микроуровне шероховатая поверхность быстрее накапливает остатки реактивов, её сложнее отмыть. Идеально гладкая поверхность упрощает дезактивацию. Но и тут есть подводный камень: у некоторых производителей, особенно при сварке, в зоне шва происходит так называемое ?обеднение хромом?. Металл в этом месте становится уязвимым к коррозии. Правильная технология — это сварка в среде аргона с последующей пассивацией кислотой. Без этого даже самая дорогая сталь начнёт ржаветь по швам.

Второй момент — это фурнитура. Петли, ручки, направляющие для сдвижных дверей. Часто на них экономят, ставят стандартные алюминиевые или даже пластиковые. А ведь они постоянно контактируют с парами из шкафа. Мы как-то получили рекламацию: ручка двери рассыпалась через полгода. Оказалось, использовался силумин, который просто не выдержал постоянного, хоть и слабого, кислотного воздействия. С тех пор настаиваем на фурнитуре из нержавейки или, как минимум, с качественным химистостойким покрытием.

И третий, ключевой элемент — это система воздуховодов и вентилятор. Можно поставить идеальный шкаф, но если вытяжка рассчитана неправильно — вся работа насмарку. Скорость воздушного потока в рабочем проеме (обычно 0.5 м/с) должна быть стабильной, а это зависит от сопротивления сети. Частая ошибка монтажников — сделать много поворотов или использовать гофрированные трубы, которые ?съедают? до 30% производительности. Вентилятор должен быть с защитой от искр и желательно с регулировкой скорости. Иначе при работе с легковоспламеняющимися веществами — прямой риск.

Конструктивные нюансы, которые решают всё

Рабочая зона. Казалось бы, что тут сложного? Но именно здесь кроется масса деталей. Например, сливной трап. Он должен быть встроен в сам поддон, выполненный из цельного листа с загнутыми бортами (так называемая ?ванна?). Никаких сварных швов на дне! Иначе протечка гарантирована. Лучший вариант — поддон с уклоном к трапу. А сам трап — с сифоном и желательно с возможностью легкой прочистки. Видел модели, где для чистки сифона нужно было демонтировать полку или поддон — это провал с точки зрения обслуживания.

Освещение. Светильник должен быть герметичным, с защитой от паров. Обычные люминесцентные лампы в пластиковом кожухе — слабое место. Пары проникают внутрь, конденсируются, и светильник выходит из строя. Сейчас всё чаще переходят на светодиодные модули с полной герметизацией. Дороже, но служат в разы дольше и безопаснее.

И главное — система байпаса. Это тот самый клапан или щель, который обеспечивает постоянный воздухообмен даже при закрытой шторке. Если его нет или он плохо рассчитан, при закрытии двери резко падает расход воздуха в общей системе вентиляции, что может нарушить баланс во всей лаборатории. Правильный байпас требует точного аэродинамического расчета, а не просто дырки в корпусе.

Опыт и провалы: из практики

Расскажу про один наш проект, не самый удачный, но поучительный. Заказчику нужен был вытяжной шкаф из нержавеющей стали для работы с плавиковой кислотой. Мы, по стандартной логике, предложили AISI 316L (содержит молибден, более стойкий). Сделали, смонтировали. Через три месяца — пятна коррозии. Стали разбираться. Оказалось, клиент использовал смесь плавиковой и азотной кислот, да ещё и с нагревом. При таких условиях даже 316L не справляется. Пришлось срочно разрабатывать решение с внутренней вставкой из полипропилена. Вывод: никогда нельзя полагаться только на паспортную стойкость стали. Нужно дотошно выяснять все технологические процессы, включая температуры, концентрации и возможные смеси реагентов.

Ещё один случай связан с вибрацией. На химическом факультете поставили большой двухместный шкаф. После запуска вентилятора в самом шкафу стоял гул, резонанс. Оказалось, мы не учли, что большая панель из нержавейки (задняя стенка) без дополнительных ребер жёсткости работает как мембрана. Пришлось снимать и усиливать конструкцию рёбрами изнутри. Теперь для шкафов шириной более 1.5 метра мы всегда закладываем дополнительное армирование каркаса.

Где искать надежность? Взгляд на рынок

Сейчас на рынке много игроков, от гигантов до небольших мастерских. Критически важно, чтобы производитель не просто резал и варил металл, а понимал химическую и аэродинамическую суть продукта. Например, компания ООО Внутренняя Монголия Санпу Экспериментальное Оборудование (сайт можно найти по адресу https://www.nmgspsy.ru) интересна своим подходом. Они, судя по описанию, выросли из производства высокотехнологичных материалов, вроде конструкционной керамики и сверхтвёрдых сплавов. Это важный момент. Такая база часто означает глубокое понимание свойств материалов и их поведения в агрессивных средах. Их лабораторное направление, заявленное с 2015 года, логично вытекает из этой компетенции. Не просто сварщики, а инженеры-материаловеды. Для вытяжного шкафа это ключево: они, вероятно, могут грамотно подобрать марку стали или даже предложить гибридные решения (сталь + керамические или полимерные вставки) для экстремальных задач.

Их статус национального высокотехнологичного предприятия также намекает на серьёзность НИОКР. В контексте вытяжных шкафов это может вылиться в продуманные системы фильтрации (если речь о вытяжках с рециркуляцией), точную регулировку воздушных потоков или использование собственных износостойких покрытий для элементов фурнитуры. Это не гарантия, но серьёзная заявка. В нашем деле часто побеждает не тот, кто делает ?как у всех?, а тот, кто может решить нестандартную проблему на уровне материала.

При выборе поставщика я всегда советую смотреть не на красивые картинки в каталоге, а на реализованные проекты в схожих областях. Есть ли у них опыт с фармацевтикой, где требования к чистоте и валидации жёсткие? Работали ли они с микроэлектроникой, где нужна особая чистота от ионов? Компании, которые занимаются и материалами, и оборудованием, часто имеют такой широкий портфель решений.

Итоговые мысли: не оборудование, а система

В конце концов, вытяжной шкаф из нержавеющей стали — это не автономный аппарат. Это узел в большой системе лабораторной вентиляции и безопасности. Его выбор и установка — это всегда диалог между технологом, который будет в нём работать, инженером-проектировщиком вентиляции и производителем. Нельзя просто ?купить шкаф?. Нужно прописать все режимы работы, все возможные реагенты (даже те, которые могут появиться в будущем), понять нагрузки на систему.

Самый ценный совет, который я могу дать: требуйте от поставщика не сертификат на сталь (это само собой), а технический отчёт по расчёту воздушных потоков и протоколы испытаний на соответствие ГОСТ Р (или другим стандартам) именно той модели, которую вы покупаете. И обязательно предусмотрите точки для замера скорости воздуха при приёмке. Лучше потратить время на входном контроле, чем потом бороться с последствиями. Хороший шкаф — это тот, про который ты забываешь после установки, потому что он десятилетиями просто тихо и исправно делает свою работу.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Стальной каркас для лаборатории

Стальной каркас для лаборатории -

Модель вакуумной сушильной шкаф: серия LVO

Модель вакуумной сушильной шкаф: серия LVO -

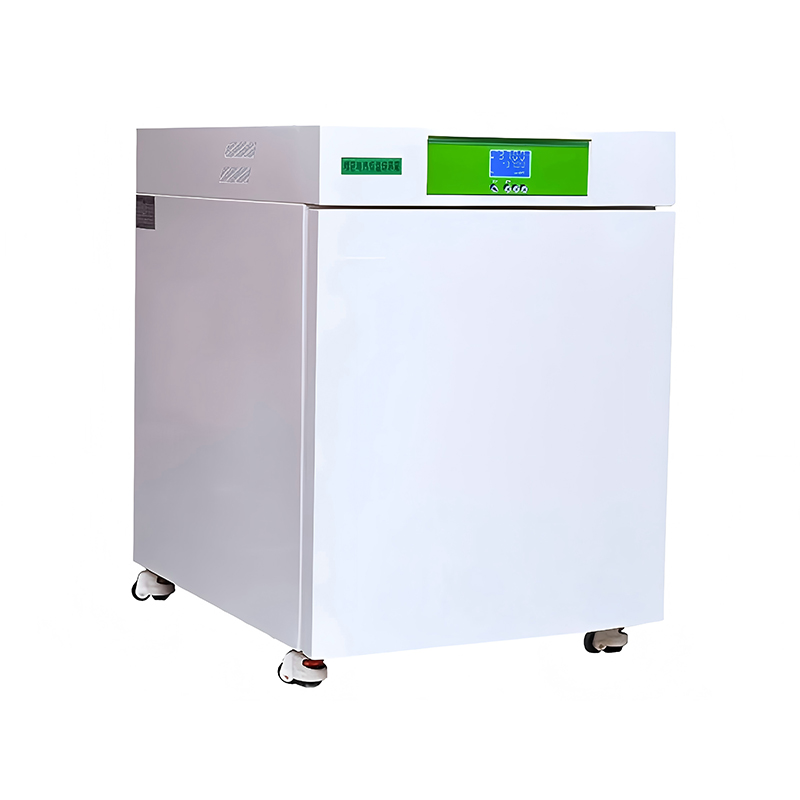

Модель прецизионного электрического инкубатора с постоянной температурой: серия PI

Модель прецизионного электрического инкубатора с постоянной температурой: серия PI -

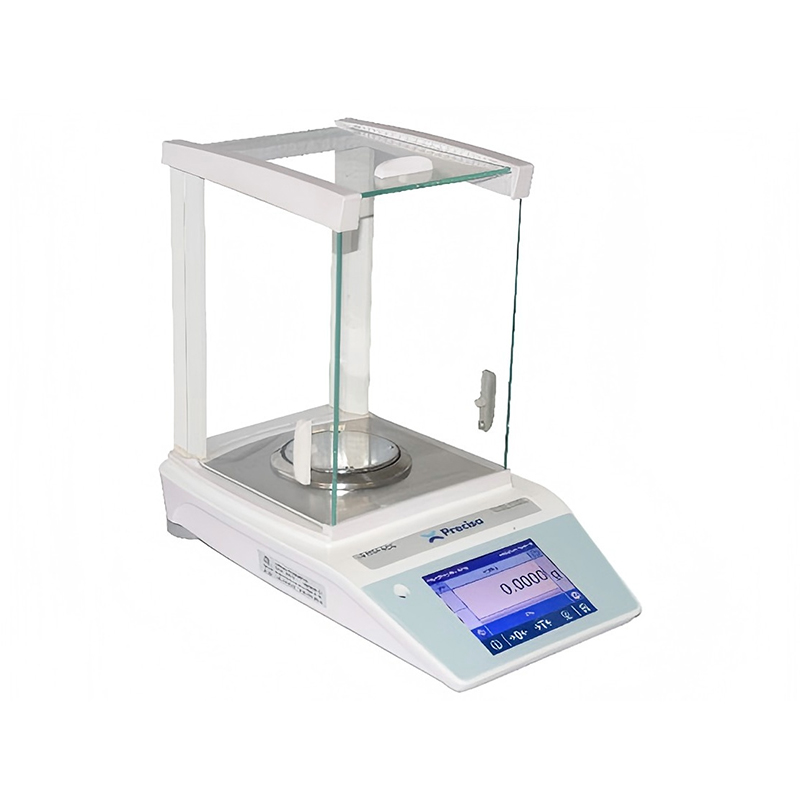

Электронные весы серии Precisa-390HA

Электронные весы серии Precisa-390HA -

Precisa-Новый-321LG

Precisa-Новый-321LG -

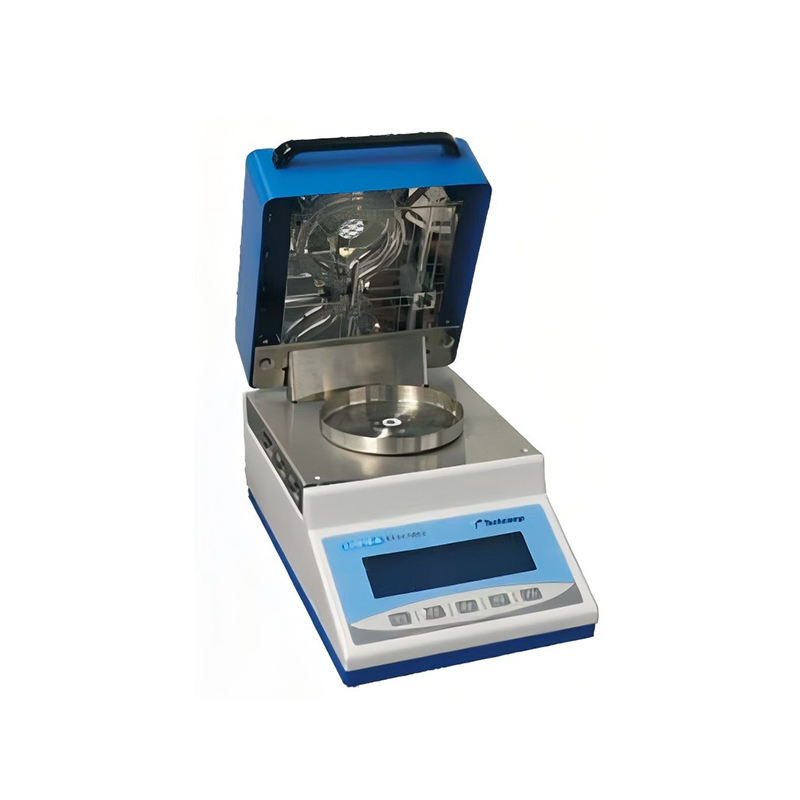

Анализатор влажности серии Precisa-EM120-HR(pro)

Анализатор влажности серии Precisa-EM120-HR(pro) -

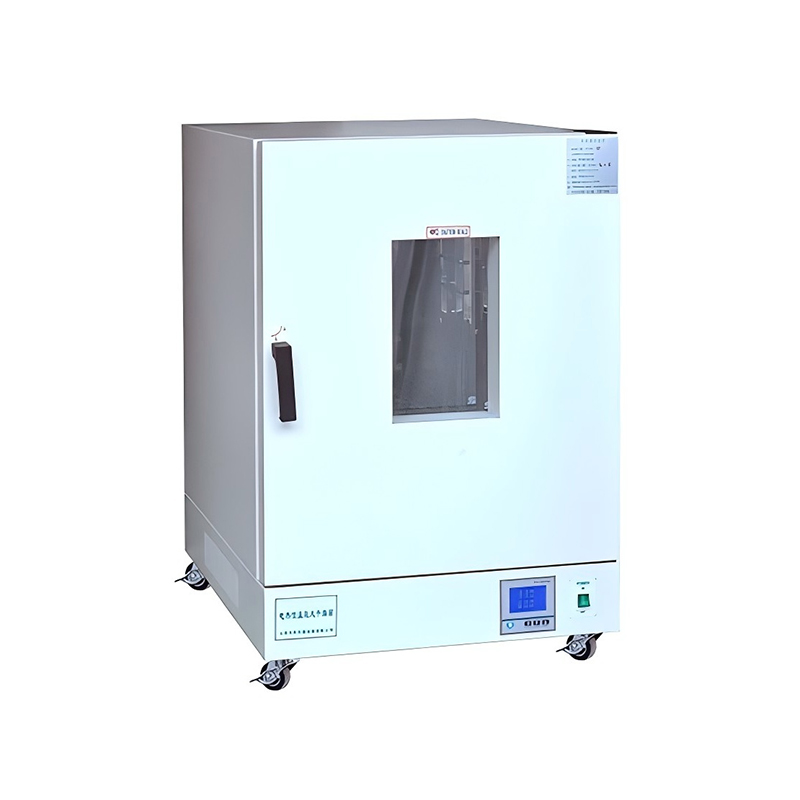

(Вертикальная) электрическый сушильный шкаф для сушки дутьем с постоянной температурой Модель: Серия LDO-9000

(Вертикальная) электрическый сушильный шкаф для сушки дутьем с постоянной температурой Модель: Серия LDO-9000 -

Лабораторный шкаф из полипропилена

Лабораторный шкаф из полипропилена -

Лаборатория P3

Лаборатория P3 -

Атомно-абсорбционный спектрофотометр TAS-986

Атомно-абсорбционный спектрофотометр TAS-986 -

Оборудование машины посудомоечной лабораторной

Оборудование машины посудомоечной лабораторной -

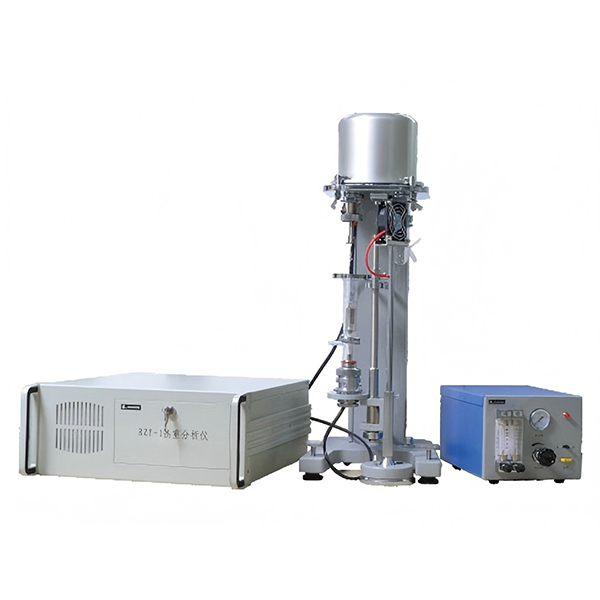

Термогравиметрический анализатор RZY-1

Термогравиметрический анализатор RZY-1

Связанный поиск

Связанный поиск- Шкаф для газовых баллонов поставщик

- Шкаф для 2 газовых баллонов производители

- Устройство матричного принтера поставщик

- Китайский производитель лабораторных вытяжных шкафов

- Шкаф для 5 газовых баллонов производитель

- Модель инкубатора для плесени серии lmi поставщик

- Пцр лаборатория оснащение производители

- Производитель электротермической сушильной печи постоянной температуры Модель №: Серия LDO

- Китайский поставщик влагомеров серии 330EM(Pro)

- Китайский поставщик вискозиметра серии NDJ (механический)