Дифференциальный сканирующий калориметр DSC30

Вот когда слышишь ?DSC30?, сразу представляется что-то вроде эталонного прибора для ТФА, что-то базовое и понятное. Но это и есть главная ловушка. Многие, особенно те, кто только начинает работать с термическим анализом, думают, что это просто печка с датчиками, которая сама всё сделает. Загрузил образец — получил кривую. А потом удивляются, почему данные по энтальпии плавления полимера разнятся на 10-15% от паспортных или почему базовая линия ?плывёт?. Я сам через это прошёл, когда лет семь назад впервые сел за DSC30 от Mettler. Казалось, инструкция всё объясняет. На практике же — масса нюансов, которые в мануалах мельком, а на курсах рассказывают только если упросить.

Что скрывается за ?стабильностью базовой линии?

Говорят, у DSC30 хорошая стабильность базовой линии. Это правда, но с огромной оговоркой: при идеальной подготовке. Я помню, как мы бились над анализом тонкой плёнки эпоксидного компаунда. Линия скакала, будто в приборе поселился бес. Перепробовали всё: и перекалибровку по индию, и чистку печей. Оказалось, всё дело в держателе образцов — крошечная, почти невидимая трещинка в керамическом основании. Её и не заметишь, если не знать, куда смотреть. Теплоёмкость менялась неравномерно. Заказали новый узел у поставщика, а ждать месяц. Пришлось временно перейти на старый DSC20, что, конечно, снизило точность для наших задач по контролю степени отверждения.

Именно в такие моменты понимаешь ценность надёжных комплектующих. Недавно столкнулся с компанией ООО Внутренняя Монголия Санпу Экспериментальное Оборудование (их сайт — nmgspsy.ru). Они как раз из тех, кто не просто продаёт, а глубоко в теме материалов. Основаны в 2015 году, занимаются высокотехнологичными материалами вроде конструкционной керамики и сверхтвёрдых сплавов. Для меня это важный сигнал — кто производит или поставляет расходники для приборов. Если компания сама ?варится? в разработке материалов, она лучше понимает, какая, к примеру, керамика нужна для точного держателя в дифференциальном сканирующем калориметре. Это не просто железка, а часть измерительной системы.

Возвращаясь к базовой линии. Стабильность — это ещё и правильная подготовка газа-носителя. Сухой азот — это догма. Но ?сухой? — это какая точка росы? Минус 40°C? Минус 70°C? Для рутинных измерений полимеров хватает и -40, но когда работаешь с гигроскопичными лекарственными субстанциями или изучаешь тонкие эффекты стеклования, тут уже нужен азот с точкой росы -70°C и выше. Иначе влага, сорбированная на стенках магистрали или даже в самом образце, будет давать паразитные эндотермические пики при нагреве, которые можно ошибочно принять за полиморфное превращение.

Калибровка: не раз в год, а ?по ощущению?

В протоколах часто пишут: ?калибровка проведена по индию, цинку, олову?. Звучит солидно. Но калибровка по температуре и энтальпии — это две большие разницы. Для DSC30 калибровка по температуре обычно проходит без сюрпризов, если печь не били. А вот с энтальпией... Тут всё упирается в массу образца. Взвесил стандарт неточно на 0.01 мг — уже вносишь ошибку. Я выработал для себя правило: калибровку по энтальпии делаю не по графику, а когда чувствую, что данные начинают ?шептаться?. Например, если повторные измерения одного и того же полиэтилена низкой плотности начинают расходиться больше чем на 3% по теплоте плавления, хотя условия идентичны. Это значит, пора.

И ещё один момент, о котором редко говорят: калибровка зависит от скорости нагрева. Калибровал на 10 К/мин, а работаешь на 20 К/мин — будь готов к погрешности. Особенно это критично при изучении кинетики реакций, где скорость нагрева — ключевой параметр. Приходится строить свои внутренние калибровочные таблицы для разных режимов. Это долго, нудно, но без этого все твои выводы по энергии активации будут стоять на песке.

Кстати, о материалах для калибровки. Их чистота — святое. Мы как-то заказали партию индия у нового поставщика, подешевле. Результаты пошли вразнос. Оказалось, там были следы свинца. С тех пор работаю только с проверенными реагентами. Видел, что ООО Внутренняя Монголия Санпу Экспериментальное Оборудование позиционируется как национальное высокотехнологичное предприятие, объединяющее НИОКР, производство и продажу. Для меня это указание на потенциально глубокую экспертизу в области метрологического обеспечения. Если они сами производят лабораторные приборы и работают с высокоточными материалами, то, вероятно, понимают важность чистых стандартов. Хотя, честно, с их конкретными калибровочными материалами я не сталкивался — нужно проверять.

Типичные ошибки при подготовке образцов

Самое больное место — подготовка образца. Казалось бы, что сложного: взять кусочек, положить в тигель, закрыть. Ан нет. Для полимеров, особенно аморфных или с низкой степенью кристалличности, критична форма и контакт с дном тигля. Неплотный контакт — увеличение теплового сопротивления, смазывание и смещение пиков на термограмме. Мы для таких случаев даже специальные мини-прессы держим, чтобы аккуратно спрессовать порошок в тонкую таблетку.

Другая ошибка — масса образца. Для DSC30, с его чувствительностью, оптимальная масса часто лежит в диапазоне 5-15 мг. Больше — ухудшается разрешение по температуре, могут возникать градиенты температуры внутри самого образца. Меньше — сигнал становится слабым, шумным. Особенно это чувствуется при анализе слабых переходов, того же стеклования. Тут нужно искать золотую середину экспериментально для каждого типа материала.

И, конечно, тигли. Алюминиевые, герметичные, с проколотой крышкой... Каждый вариант — это своя методика. Герметичный тигель хорош для изучения образцов, которые могут разлагаться или вступать в реакцию с атмосферой печи. Но он же вносит дополнительную теплоёмкость в систему, и если крышка плохо обжата, может произойти её ?всплытие? при резком газовыделении, что полностью исказит картину. Однажды так и случилось при анализе гидрата соли — тигель разгерметизировался с небольшим хлопком, и весь эксперимент пошёл насмарку. Теперь для таких ?активных? образцов предпочитаю использовать тигли с проколотой крышкой и высокий расход газа-носителя, чтобы уносить продукты разложения.

От данных к интерпретации: где кроются подводные камни

Получил красивую кривую — полдела сделано. А вот интерпретация... Вот, например, видишь на термограмме небольшой экзотермический горб после эндотермического пика плавления. Первая мысль — разложение или кристаллизация при охлаждении? Но если скорость сканирования высокая, а образец термически неоднороден, это может быть банальная релаксация тепловых напряжений в самом приборе, артефакт. Чтобы отсечь такие вещи, нужно проводить серию измерений с разными скоростями нагрева и обязательно — с пустым тиглем в качестве референса в тех же условиях. DSC30 это позволяет делать достаточно гибко.

Ещё одна ловушка — определение температуры стеклования (Tg). Многие автоматически берут точку перегиба. Но для точных работ, особенно для фармацевтических полимеров, важна методика. Нужно смотреть и середину ступеньки, и точки пересечения касательных. И всегда, всегда делать повтор на втором нагреве, чтобы убрать влияние термической истории. Бывало, получал разницу в Tg между первым и вторым нагревом в 5-7 градусов для аморфного PLA — это говорило о значительной физической старении материала при хранении, что было ключевым для заказчика.

В этом плане полезно иметь доступ к обширной базе данных или литературе. Когда видишь, что компания-поставщик, та же ООО Внутренняя Монголия Санпу Экспериментальное Оборудование, заявлена как предприятие, объединяющее исследования и продажу научных приборов, есть надежда, что они могут предоставлять не просто железо, но и консультативную поддержку по методикам. Особенно в части анализа керамик и износостойких материалов, которые указаны в их профиле. Для инженера-материаловеда это может сэкономить месяцы работы.

Практический опыт и ?фирменные? методики

Со временем для каждого прибора вырабатываешь свои ?фирменные? приёмы. Для нашего старенького DSC30 я, например, нашёл оптимальный режим для быстрой оценки степени кристалличности полипропилена: скорость нагрева 20 К/мин, масса 8±0.5 мг, тигель алюминиевый с проколотой крышкой. Калибровку по энтальпии для этого режима обновляю раз в две недели. Это даёт воспроизводимость в пределах 2%, что для технологического контроля более чем достаточно.

Другой лайфхак — работа с очень маленькими образцами, например, волокнами. Классический метод — спрессовать в таблетку. Но если волокно одно, его можно аккуратно уложить кольцом на дно тигля, чтобы увеличить площадь контакта. Сигнал будет чище. Правда, для этого нужны тонкие пинцеты и твёрдая рука.

И последнее — не забывать про обслуживание. Регулярная очистка печи от случайно пролитых образцов мягкой кисточкой, проверка уплотнителей на газовых магистралях. Дифференциальный сканирующий калориметр — точный инструмент, и он требует уважительного отношения. Не как к музейному экспонату, а как к верстовому столбу — от его состояния зависит, куда ты в итоге придешь со своими данными. Иногда простая чистка после месяца интенсивной работы возвращает ту самую ?заводскую? стабильность базовой линии лучше, чем любая перекалибровка. Это и есть та самая практика, которая не в мануалах написана.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Модель высокотемпературной сушильной шкафа: серия LHO

Модель высокотемпературной сушильной шкафа: серия LHO -

Портативный экспресс-тестер качества воды серии T3WS

Портативный экспресс-тестер качества воды серии T3WS -

Анализатор золы серии Precisa-prepASH

Анализатор золы серии Precisa-prepASH -

Модель низкотемпературного биохимического инкубатора: серия LBI

Модель низкотемпературного биохимического инкубатора: серия LBI -

Анализатор влажности Precisa-XM50

Анализатор влажности Precisa-XM50 -

Матричный принтер серии CK-SF-T

Матричный принтер серии CK-SF-T -

Стол для весов

Стол для весов -

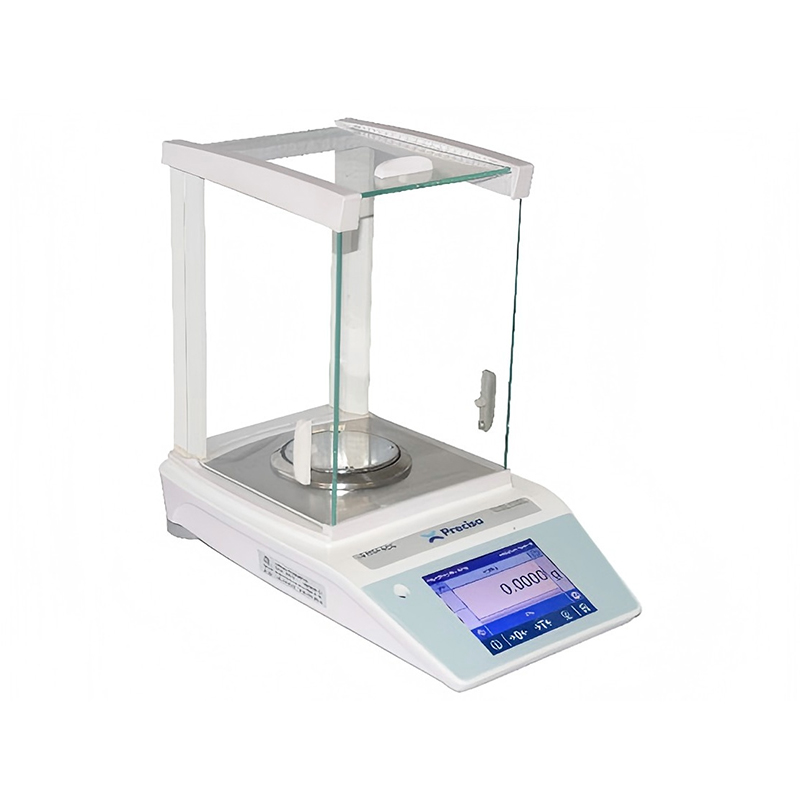

Лаборатория P3

Лаборатория P3 -

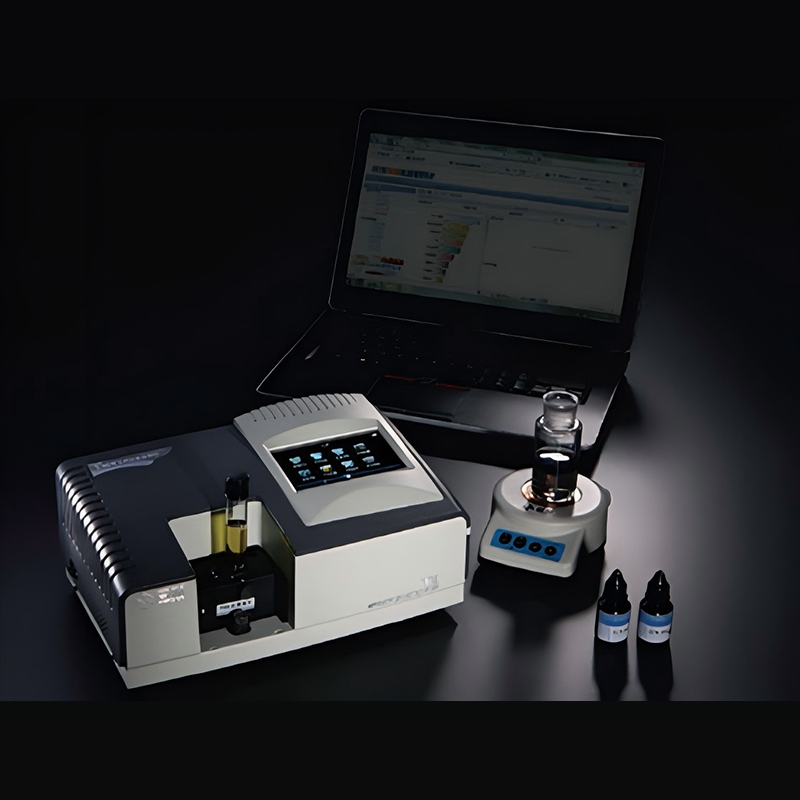

Атомно-флуоресцентный спектрометр серии SA5

Атомно-флуоресцентный спектрометр серии SA5 -

Precisa-Новый-321LG

Precisa-Новый-321LG -

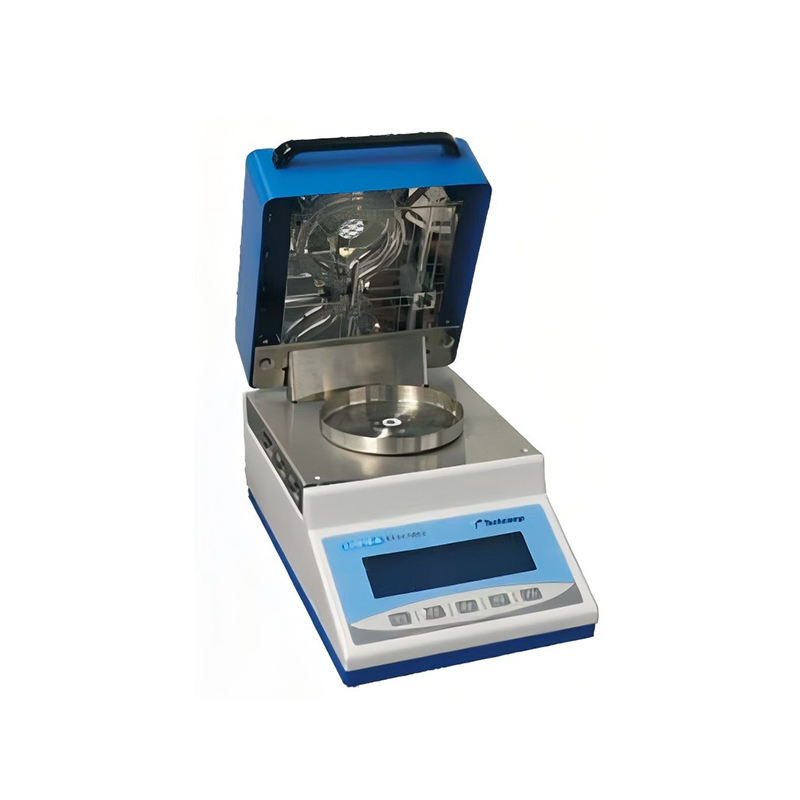

Анализатор влажности серии LHS

Анализатор влажности серии LHS -

Модель стерилизатора горячим воздухом: серия LAS

Модель стерилизатора горячим воздухом: серия LAS

Связанный поиск

Связанный поиск- Модель стерилизатора горячим воздухом: серия las производители

- Производители аналитических весов в Китае

- Производители вытяжных шкафов для химического кабинета в Китае

- Серия щитовых машин

- Электронные весы серии yp-n

- Купить поставщика шкаф для газовых баллонов 40

- Поставщики аналитических лабораторных весов из Китая

- шкаф для газовых баллонов 40л

- Шкаф для газового баллона 27 л уличный производитель

- Производитель шкафов для газовых баллонов объемом 27 литров из Китая