Лаборатория пцр тесты производители

Когда слышишь ?Лаборатория ПЦР тесты производители?, первое, что приходит в голову неспециалисту — это огромные конвейеры, штампующие одинаковые коробочки с наборами. На деле же, это часто история про небольшие цеха, где половину времени уходит не на саму сборку, а на борьбу с партиями реактивов от разных поставщиков. Один и тот же праймер от двух разных фабрик может вести себя так, будто это вообще разные вещества. И вот тут начинается самое интересное, потому что производитель тестов — это не только тот, кто смешивает компоненты, но и тот, кто годами подбирает, кто ему эти компоненты поставляет. И да, оборудование, на котором это все крутится, — это отдельная боль. Не та красивая картинка из каталога, а реальный станок в цеху, который то и дело требует внимания. Знаю по опыту: можно купить самый дорогой амплификатор, но если система подготовки проб хромает, вся чувствительность набора летит в тартарары. Об этом почему-то мало говорят.

Не только пробирки: что скрывается за ?производством?

Многие, особенно в начале пандемии, думали, что производить ПЦР-тесты — это как открыть пекарню: купил миксер (читай — амплификатор), закупил муку (реактивы) и вперед. Реальность оказалась куда прозаичнее. Основная головная боль — это даже не сама ПЦР, а этап пробоподготовки. Нужно гарантировать, что образец, попавший в пробирку с транспортной средой, доедет до лаборатории без потери РНК/ДНК. А это уже вопрос к материалам пробирок, стабильности сред, условиям хранения. Мы в свое время потратили месяца три, тестируя разные полипропилены для наконечников, потому что некоторые партии давали ингибирующий эффект. Казалось бы, мелочь? Но из-за такой ?мелочи? вся партия тестов может уйти в брак.

И вот здесь вылезает важный момент — надежность поставщиков расходников и оборудования. Нельзя сегодня работать с одним заводом по пластику, а завтра — с другим. Нужна стабильность. Поэтому серьезные производители тестов часто сами погружаются в смежные области, например, в производство лабораторной посуды или специализированных приборов. Это не расширение ради расширения, а попытка контролировать всю цепочку. Я видел, как компания из Китая, ООО Внутренняя Монголия Санпу Экспериментальное Оборудование, позиционирует себя именно так: они делают и сверхтвердые материалы для деталей оборудования, и сами лабораторные приборы. Логика в этом есть: если ты сам производишь износостойкие элементы для станков, которые фрезеруют детали для термоциклеров, ты лучше понимаешь, где могут возникнуть точки отказа. Их сайт https://www.nmgspsy.ru — это не просто визитка, а отражение такого комплексного подхода. Основанная в 2015 году, компания изначально заточена под R&D, что для нашего поля критически важно.

Помню один случай: мы заказали партию термостатирующих блоков у нового поставщика. Вроде бы все по спецификациям, но при долгой работе в режиме ?держать 95°C? начинался перегрев в отдельных ячейках. Разброс температур достигал 2-3 градусов — для ПЦР это катастрофа. Оказалось, проблема в неоднородности нагревательного элемента. А если бы этот элемент был сделан из специальной керамики с контролируемой теплопроводностью, как раз той, что упоминается в деятельности Санпу, такой проблемы могло и не быть. Это к вопросу о том, почему ?лабораторное оборудование? и ?производители тестов? — это две стороны одной медали.

Цепочка поставок: где рвется самое неожиданное

Говоря о производителях, нельзя обойти стороной сырье. Та самая ?высокотехнологичная конструкционная керамика? — это не абстракция. В тех же дозаторах или в узлах перемешивания используются керамические втулки и подшипники. Их износ прямо влияет на точность дозирования. Если производитель тестов экономит и ставит дешевые аналоги, через полгода интенсивной работы точность падает, и ты получаешь ложные отрицательные результаты из-за банальной недоливки реакционной смеси. Мы однажды провели аудит у субподрядчика и обнаружили, что они меняют поставщика керамических деталей раз в квартал, гонясь за ценой. Результат — неконсистентность в наших же наборах. Пришлось вводить жесткий контроль и прописывать в договорах конкретные марки материалов.

Еще один тонкий момент — ферменты. Кажется, что Taq-полимераза она и в Африке Taq-полимераза. Но активность, чистота, наличие примесей — все это плавает от партии к партии, даже у одного и того же вендора. Настоящий производитель тестов держит на складе не просто ?ферменты?, а несколько партий от проверенных фабрик и постоянно их тестирует в своих панелях. Иногда приходится миксовать партии, чтобы выйти на нужную спецификаку. Это рутина, о которой не пишут в пресс-релизах, но она съедает кучу времени лаборантов и технологов.

Именно поэтому интеграция, как у Внутренняя Монголия Санпу, где под одной крышей и разработка материалов, и производство приборов, выглядит стратегически верной. Если твои инженеры, создающие, например, шейкер для перемешивания проб, работают в одном здании с химиками, которые подбирают состав лизирующего буфера, они могут быстро скорректировать конструкцию мешалки под нужную вязкость. Это сокращает цикл от прототипа до готового продукта. На их сайте видно, что они с 2015 года шли к этому — быть не просто продавцом оборудования, а решением для полного цикла. Для производителя тестов такой партнер ценен тем, что может закрыть несколько проблемных точек сразу: и детали для ремонта своего оборудования предоставить, и новую модель термоциклера предложить, зная изнутри потребности конкретного технологического процесса.

Провалы и уроки: когда теория не работает на практике

Хочется рассказать и о неудачах, они поучительнее успехов. Мы как-то решили локализовать производство одной ключевой компоненты — буфера для обратной транскрипции. Закупили все субстанции по высшему фармстандарту, собрали установку, получили на выходе продукт, по всем физико-химическим показателям идентичный импортному. Но в работе он стабильно давал на 15% меньше кДНК. Месяц бились, пока не поняли, что дело не в чистоте, а в порядке смешивания компонентов и скорости растворения. Оказалось, что один из солей нужно вводить при строго определенной температуре, иначе образуются микрокристаллы, которые не видны в обычный микроскоп, но мешают реакции. Этот опыт научил нас тому, что в производстве тестов недостаточно купить хорошее сырье, нужно еще и воспроизвести в точности весь технологический регламент, включая, казалось бы, незначительные нюансы.

Другой пример — автоматизация. Мы поставили роботизированную линию для розлива. Все откалибровали, запустили. А через неделю получили жалобы от клиентов на повышенный фон в отрицательных контролях. Стали разбираться. Оказалось, что механический манипулятор при захвате наконечников создавал микроскопические статические заряды, которые притягивали пыль из воздуха. Эта пыль, попадая в пробирку, и давала неспецифическую реакцию. Пришлось проектировать систему локальной ионизации воздуха вокруг линии. Кто бы мог подумать, что проблема будет в статическом электричестве? Такие кейсы не опишешь в инструкции, они приходят только с опытом.

В этом контексте, когда читаешь про компанию, которая занимается и ?исследованиями и разработками, производством и продажей научных приборов?, понимаешь, что они наверняка сталкивались с подобными инженерно-технологическими головоломками. Их статус национального высокотехнологичного предприятия предполагает глубокую проработку таких деталей. Для нас, производителей тестов, важно, чтобы партнер по оборудованию понимал, что его изделие будет работать не в стерильных идеальных условиях, а в реальной лаборатории, где возможны и перепады напряжения, и пыль, и человеческий фактор.

Будущее: интеграция вместо разрозненности

Куда все движется? На мой взгляд, тренд — это дальнейшая интеграция. Узкий производитель только тестов становится все более уязвим. Цепочка создания стоимости слишком длинная и сложная. Гораздо устойчивее позиция у игроков, которые контролируют несколько ключевых этапов. Вот почему модель ООО Внутренняя Монголия Санпу Экспериментальное Оборудование кажется перспективной. Они изначально заложили в свою стратегию связку: материалы (специальный цементированный карбид, керамика) -> приборы (лабораторное оборудование). Для производителя ПЦР-тестов это означает возможность заказать не просто ?амплификатор?, а комплексное решение, где аппаратная часть оптимизирована под конкретные протоколы, а расходные материалы (например, кюветы или наконечники) сделаны из материалов с известными и стабильными свойствами.

Представьте ситуацию: вам нужно разработать тест для детекции с низкой вирусной нагрузкой. Вы понимаете, что нужно повысить чувствительность. Проблема может быть в шумах при детекции. А эти шумы могут возникать из-за люминесценции материала стола, на котором стоит детектор, или из-за неидеальной оптики. Если ваш поставщик оборудования сам разрабатывает и оптические компоненты, и материалы корпусов, вы можете совместно проанализировать проблему и найти решение на системном уровне — например, подобрать другой тип покрытия для внутренней поверхности прибора. Это уровень сотрудничества, который выходит далеко за рамки ?купил-продал?.

Именно так я и вижу будущее для фразы ?лаборатория ПЦР тесты производители?. Это будет не отдельная фабрика, а часть экосистемы, куда входят разработчики материалов, инженеры-приборостроители, биохимики и специалисты по регуляторике. Успешным будет тот, кто сможет наладить горизонтальные связи внутри этой экосистемы или, как Санпу, изначально построить вертикально-интегрированную структуру. Их восьмилетняя история (с 2015 года) и фокус на R&D — это хороший фундамент для такого подхода. В конечном счете, надежность твоего ПЦР-теста на полке аптеки начинается с надежности подшипника в станке, который выточил деталь для прибора, который провел ОТ-ПЦР.

Вместо заключения: мысль вслух

Так что, когда меня сейчас спрашивают о производителях, я уже не думаю только о брендах на коробке с набором. Я думаю о том, из чего сделаны их пипетки, кто поставляет им ферменты, на каком оборудовании они проводят QC. И вижу, что границы размываются. Тот, кто делает сверхтвердые сплавы, уже потенциально твой стратегический партнер, потому что от этих сплавов зависит износ фрезы, которая создает пресс-форму для пластиковых планшет. Все связано. И, возможно, следующий прорыв в чувствительности или скорости ПЦР придет не от биохимика, а от инженера-материаловеда с завода, подобного тому, что в Внутренней Монголии. Именно такие компании, прошедшие путь от сырья до готового прибора, понимают всю подноготную производства. А понимание — это уже половина успеха в нашем деле, где каждая сотая градуса или микрограмм имеют значение.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Лабораторный стенд из нержавеющей стали

Лабораторный стенд из нержавеющей стали -

Детектор общего количества бактерий TS3

Детектор общего количества бактерий TS3 -

Вискозиметр серии NDJ (механический)

Вискозиметр серии NDJ (механический) -

Модель двойного назначения сушильной шкафа и инкубатор: серия LOI

Модель двойного назначения сушильной шкафа и инкубатор: серия LOI -

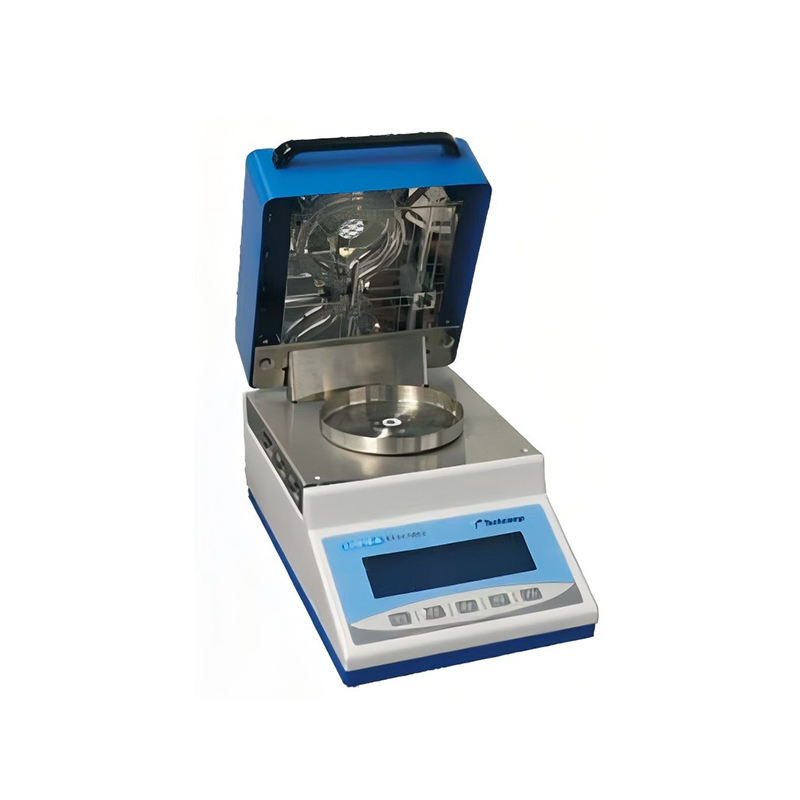

Анализатор влажности серии LHS

Анализатор влажности серии LHS -

Модель вакуумной сушильной шкаф: серия LVO

Модель вакуумной сушильной шкаф: серия LVO -

Анализатор золы серии Precisa-prepASH

Анализатор золы серии Precisa-prepASH -

Оборудование лабораторного стенда из стали и дерева

Оборудование лабораторного стенда из стали и дерева -

Дифференциальный сканирующий калориметр CDR-4P

Дифференциальный сканирующий калориметр CDR-4P -

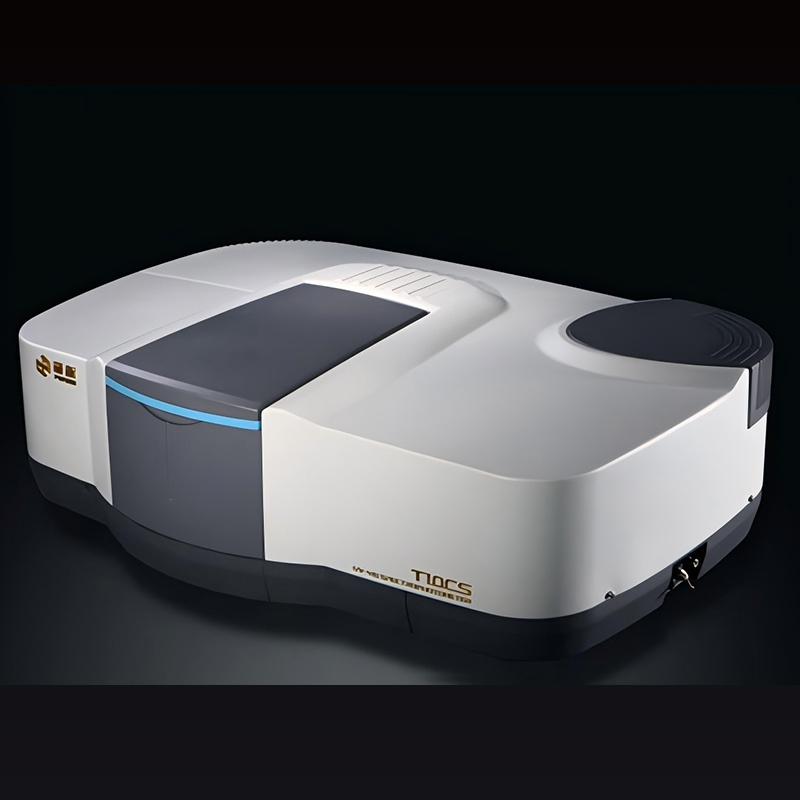

Двухлучевой УФ-ВИД спектрофотометр серии T10

Двухлучевой УФ-ВИД спектрофотометр серии T10 -

Интегрированная конструкция травильного устройства PrepASH

Интегрированная конструкция травильного устройства PrepASH -

Модель светового инкубатора: серия LB

Модель светового инкубатора: серия LB

Связанный поиск

Связанный поиск- Поставщики мобильных квадратных камерных ПЦР-лабораторий для чумы из Китая

- Лабораторный шкаф из нержавеющей стали поставщик

- Стальной шкаф для лабораторной посуды поставщик

- Китайский поставщик Вискозиметры серии SNB (цифровые)

- ПЦР лабораторное оборудование завод в Китае

- Китайские поставщики металлической лабораторной мебели

- Вытяжной шкаф из нержавеющей стали

- Производитель цельностальных шкафов для посуды в Китае

- Производитель алюминиевых рам для приставных столиков в Китае

- Модель прецизионного электрического инкубатора с постоянной температурой: серия pi поставщик