Лаборатория с отрицательным давлением

Когда слышишь ?лаборатория с отрицательным давлением?, первое, что приходит в голову неспециалисту — мощная вытяжка и герметичная дверь. На деле всё куда тоньше и капризнее. Многие заказчики, особенно из вузов или начинающих фармкомпаний, думают, что главное — купить бокс или панель и ?включить минус?. А потом удивляются, почему протоколы не сходятся, или, что хуже, возникают инциденты. Отрицательное давление — это не оборудование, это система, живой организм, где каждый параметр зависит от другого. И его создание часто напоминает не сборку конструктора, а настройку сложного музыкального инструмента, где один неверный элемент рушит всю гармонию.

Где рождается ?минус?: базовый принцип и частые заблуждения

Итак, основа — перепад. Воздух должен стремиться внутрь, а не наружу. Звучит просто. Но вот первый камень преткновения: величина этого перепапа. ГОСТы и СанПиНы дают диапазоны, но в них не прописано, что для работы с аэрозольными культурами бактерий и для работы с пылью наночастиц карбида вольфрама нужны совершенно разные подходы к созданию и поддержанию этого вакуума. Часто видят цифру в 15 Па и на ней останавливаются. А если в помещении три вытяжных шкафа, которые одновременно открывают? Система должна это компенсировать, причём быстро и без ?качелей?, которые могут потревожить тот самый аэрозоль.

Второе заблуждение — о герметичности. Многие думают, что нужно добиться абсолютной. Это нереально и не нужно. Задача — создать управляемый, предсказуемый поток. Стены, потолок, проводные вводы, даже розетки — всё это каналы возможной утечки. Но если система приточно-вытяжной вентиляции рассчитана правильно, она создаёт такой поток, который эти микроутечки просто ?затягивает? обратно в помещение, не выпуская наружу. Проверяем мы это дымогенератором, и тут часто открываются неприятные сюрпризы в виде неправильно смонтированных переходов через перекрытия.

Третий момент, который часто упускают из виду, — аварийный режим. Что будет, если отключится электричество? Обратные клапаны на вытяжках должны сработать, но они часто залипают, особенно в пыльной среде. Приходилось видеть объекты, где эту систему дублировали простыми гравитационными жалюзи, и это работало надёжнее ?продвинутых? электромеханических решений. Это тот случай, когда простота — залог безопасности.

Оборудование: сердце системы и его аритмия

Вентиляторы. Казалось бы, что тут сложного? Но если поставить слишком мощный, получишь нестабильность и свист в воздуховодах, если слабый — он не ?потянет? фильтры после их загрузки. Часто проблема в паре ?вентилятор — автоматика?. Контроллер должен плавно регулировать обороты, реагируя на сигнал датчика перепада давления. На одном из объектов мы долго не могли выйти на стабильный режим, пока не заменили частотный преобразователь на более точный. Производитель вентилятора поставлял ?стандартный? блок, но его шаг регулировки был слишком грубым для наших задач.

Фильтры HEPA/ULPA — отдельная песня. Их класс важен, но не менее важна правильная установка в держатель. Малейшая щель по периметру — и всё, эффективность падает до нуля. Мы используем метод сканирования щелевым пробоотборником (тест DOP/PAO) после каждой установки. Были случаи, когда визуально фильтр стоял идеально, а тест показывал проскок. Причина — деформированная прокладка или неоднородность плотности самой гофры фильтра. Кстати, хорошие фильтры для таких систем, как и некоторые специализированные материалы для износостойких покрытий, часто требуют индивидуального подхода к логистике и хранению.

Здесь стоит отметить, что не все производители понимают эти нюансы. Некоторые компании, например, ООО Внутренняя Монголия Санпу Экспериментальное Оборудование (сайт можно посмотреть на nmgspsy.ru), позиционирующие себя как производители лабораторного оборудования, в своих материалах делают акцент на исследованиях и производстве высокотехнологичных материалов, вроде конструкционной керамики или цементированного карбида. Это важный бэкграунд. Потому что понимание физики твёрдого тела и тонких процессов часто означает более вдумчивый подход к проектированию, скажем, герметичных камер или износостойких элементов вентиляционной системы, которые не будут ?пылить? сами по себе. Их профиль — это не просто штамповка боксов, а, вероятно, более глубокая проработка узлов на стыке материаловедения и приборостроения.

Автоматика и контроль: мозг, который должен думать, а не просто давать показания

Панель управления с красивым сенсорным экраном — это ещё не автоматика. Это интерфейс. Мозг — это алгоритмы. Как система реагирует на открытие двери? Резкий скачок производительности вытяжки может создать вихрь внутри. Правильнее — плавное, опережающее увеличение. Мы настраивали это эмпирически, подбирая коэффициенты для ПИД-регулятора под конкретный объём помещения. Готовых решений из коробки почти никогда не хватает.

Датчики давления — ещё одна боль. Пневматические трубки забиваются пылью, электронные сенсоры дрейфуют. Их нужно регулярно калибровать, а это часто забывают. На одном нашем объекте встала вся система из-за того, что датчик дифференциального давления выдавал некорректные данные, и контроллер, пытаясь ?догнать? заданный ?минус?, раскрутил вентиляторы на максимум, сорвав фильтры с креплений. После этого мы всегда закладываем в проект два независимых датчика с системой сравнения показаний.

Протоколирование. Это не для отчётности, а для диагностики. График изменения давления в течение суток может показать, что ночью, когда общая вентиляция здания переходит на экономичный режим, баланс в нашей лаборатории нарушается. Приходится либо закладывать отдельный контур, либо прописывать в алгоритме ночную программу с другими уставками.

Реальный кейс: когда теория столкнулась с практикой

Был проект для небольшой лаборатории, занимавшейся исследованиями в области микробиологии. Помещение старое, с низкими потолками. Рассчитали всё по книжкам, смонтировали. Приёмка, тест дымом — всё идеально. Запустили в работу. Через месяц звонок: ?У нас в коридоре пахнет питательной средой?. Приезжаем. Давление в норме, фильтры целы. Начинаем искать. Оказалось, проблема в тамбуре. Его сделали как зону динамического давления, но при частом использовании дверей там возникала турбулентность, и микрокапли ?выстреливали? в щель под дверью в коридор. Не наружу из лаборатории, а уже из тамбура. Решение было низкотехнологичным: повесили воздушную завесу на выходе из тамбура. Это не было прописано в стандартах, но сработало.

Этот случай научил меня, что моделирование на компьютере — это хорошо, но финальную проверку всегда делает реальная эксплуатация. Особенно поведение персонала, который не ходит плавно, а двигается динамично, распахивает двери, закатывает тележки с оборудованием. Эти возмущения воздуха должны быть заложены в расчёт как фактор.

Ещё один момент из этого кейса — материалы отделки. Стены были покрашены обычной латексной краской. Со временем от постоянного перепада давления и влажности она начала слегка трескаться в углах, создавая микрощели. Теперь мы всегда рекомендуем для таких помещений эластичные покрытия или специализированные панели, возможно, на основе тех самых износостойких материалов, которые разрабатывают компании, подобные ООО Внутренняя Монголия Санпу Экспериментальное Оборудование. Их компетенция в области высокотехнологичной керамики и сверхтвёрдых сплавов теоретически может быть применена для создания бесшовных, химически стойких и механически прочных поверхностей для чистых помещений, что решало бы множество проблем разом.

Мысли вслух о будущем и интеграции

Сейчас много говорят об ?умных? лабораториях. Для лаборатории с отрицательным давлением это означает не просто удалённый мониторинг, а предиктивную аналитику. Система, которая по косвенным признакам (постепенный рост сопротивления на фильтрах, лёгкие колебания давления) может предсказать необходимость обслуживания до того, как сработает аварийная сигнализация. Это следующий уровень.

Другое направление — интеграция с другими инженерными системами здания. Наша ?минусовая? зона не должна жить сама по себе. Её работа должна быть увязана с общеобменной вентиляцией, отоплением, даже с системой контроля доступа (чтобы понимать, сколько человек находится внутри и как это влияет на тепловую и воздушную нагрузку). Пока что это чаще исключение, чем правило.

В итоге, возвращаясь к началу. Лаборатория с отрицательным давлением — это история не про ?минус пятнадцать Паскалей?. Это история про динамический баланс, про надёжность каждого узла и про понимание того, что ты защищаешь не просто пространство, а людей за его пределами. Это постоянный процесс тонкой настройки, наблюдения и готовности к нестандартным решениям. И в этом деле опыт, в том числе и негативный, куда ценнее самой красивой проектной документации. Техническая база, как у компании, упомянутой выше, которая с 2015 года занимается и приборами, и сложными материалами, может быть хорошим фундаментом для такого подхода, где оборудование делается с пониманием всех внутренних физико-химических процессов, а не просто как корпус с кнопками.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Электронные весы серии Precisa-165BJ

Электронные весы серии Precisa-165BJ -

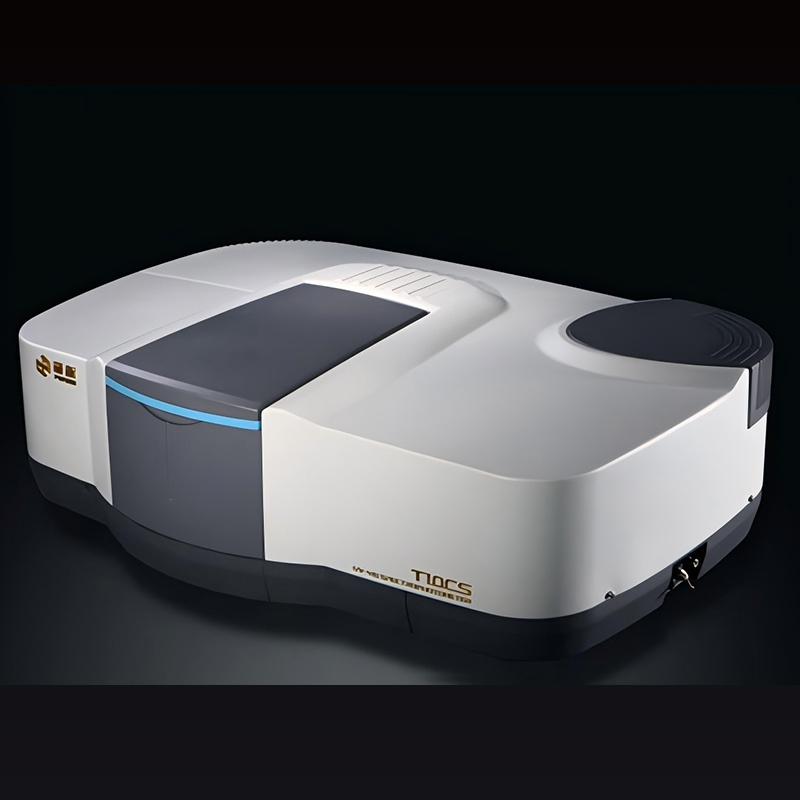

Высокотемпературный комплексный (синхронный) термический анализатор ZRY-1A

Высокотемпературный комплексный (синхронный) термический анализатор ZRY-1A -

Лабораторный стенд из нержавеющей стали

Лабораторный стенд из нержавеющей стали -

Стерилизатор ультрамалого объема для рюкзака

Стерилизатор ультрамалого объема для рюкзака -

Анаэробный инкубатор – Модель серии LAI-3DT

Анаэробный инкубатор – Модель серии LAI-3DT -

Проходный вытяжной шкаф

Проходный вытяжной шкаф -

Алюминиевый стеклянный настольный вытяжной каркас

Алюминиевый стеклянный настольный вытяжной каркас -

Деревянный шкаф для лабораторной посуды

Деревянный шкаф для лабораторной посуды -

Лаборатория P3

Лаборатория P3 -

Анализатор влажности серии Precisa-EM120-HR(pro)

Анализатор влажности серии Precisa-EM120-HR(pro) -

Модель инкубатора для плесени серии LMI

Модель инкубатора для плесени серии LMI -

Precisa-Новый-321LG

Precisa-Новый-321LG

Связанный поиск

Связанный поиск- Мобильная пцр-лаборатория по чуме в приюте поставщик

- Поставщики мебели для лаборатории пцр

- Поставщики вытяжных шкафов из нержавеющей стали

- производство лабораторной мебели

- Производители открытых вытяжных шкафов в Китае

- Производители вытяжных шкафов с вытяжкой купить

- Китайский поставщик установки для кислотной очистки PrepASH

- Поставщики открытый 27 литров шкафы для газовых баллонов из Китая

- Ооо лабораторная мебель производители

- Купить производитель химических вытяжных шкафов