Лаборатория с отрицательным давлением производитель

Когда слышишь ?лаборатория с отрицательным давлением производитель?, первое, что приходит в голову многим заказчикам — это фирма, которая сваривает металлический корпус и ставит внутрь мощный вентилятор. И все. На деле, если бы все было так просто, мы бы не сталкивались с постоянными доработками на объектах уже после сдачи. Разница между ?производителем корпусов? и реальным производителем лабораторий с отрицательным давлением — это как между сборщиком мебели по инструкции и инженером, который эту мебель проектирует с нуля под конкретную антропометрию и нагрузку. Основная ошибка — считать, что ключевой параметр это только разрежение в паскалях. Гораздо важнее, как это давление ведет себя при открытии двери, при отказе одного вентилятора, как организованы потоки воздуха внутри, чтобы не было ?мертвых? зон, где аэрозоль застаивается. Вот об этих нюансах, которые не пишут в брошюрах, но которые решают все на практике, и хочется порассуждать.

От чертежа до объекта: где кроются неочевидные сложности

Взять, к примеру, базовую вещь — герметичность. Казалось бы, промазал все швы силиконом — и готово. Но лаборатория — не аквариум, она живет: вибрации от оборудования, перепады температур, возможные подвижки здания. Через полгода-год в этих швах могут появиться микротрещины. Мы в свое время на одном из ранних объектов столкнулись с тем, что заказчик жаловался на нестабильность давления. Обшарили все, проверили вентиляторы, автоматику. Оказалось, проблема в уплотнителе двери — он был подобран без учета частоты открывания и климатических условий в регионе, просто ?стандартный?. Заменили на более эластичный и морозостойкий состав — проблема ушла. Это мелочь, но таких мелочей — сотни.

Или автоматика. Сейчас многие ставят суперсовременные панели с кучей датчиков и красивым интерфейсом. Это хорошо для отчетности. Но на практике критически важно, чтобы была предусмотрена возможность ручного, дублирующего управления ключевыми системами — тем же аварийным освещением, подачей воздуха. Была история, когда из-за скачка напряжения ?умная? система зависла, и персонал не мог оперативно выйти из режима. Пришлось экстренно вносить изменения. Теперь мы всегда закладываем физические кнопки-дублеры на критичных контурах, даже если заказчик изначально не просил. Это не по ГОСТу, это по здравому смыслу.

Еще один момент — материалы для внутренней отделки. Гладкие, моющиеся поверхности — это обязательное условие. Но ?гладкий? — не значит ?подходящий?. Использовали как-то одну очень прочную и химически стойкую панель. Все тесты прошла. А на практике оказалось, что ее поверхность накапливает статическое электричество, что категорически недопустимо в некоторых видах работ с чувствительными образцами. Пришлось менять на материал с антистатическим покрытием, что, конечно, удорожило проект. Теперь этот пункт у нас в анкете для заказчика стоит одним из первых: ?Есть ли работы, чувствительные к статике??. Часто сами заказчики об этом не задумываются.

Кейс: от идеи до ввода в эксплуатацию на реальном примере

Хорошо иллюстрирует все эти ?подводные камни? проект, который мы вели для одного научно-исследовательского института. Задача была — модернизировать старый бокс для работы с патогенами 2-й группы. Заказчик изначально хотел просто ?поставить новую, более мощную установку?. Но после нашего аудита выяснилось, что старая система вентиляции всего здания не позволит просто так ?врезать? новый бокс без переделки общеобменной вытяжки. Иначе создавался риск нарушения баланса в соседних помещениях.

Работа началась не с подбора оборудования, а с совместного с заказчиком и его технологами моделирования воздушных потоков. Использовали даже простой дымогенератор для визуализации в макете. Это позволило оптимизировать расположение приточных и вытяжных решеток внутри самого бокса. Решили сделать не классическую схему, а с направленным ламинарным потоком от рабочего места к вытяжке, что снизило турбулентность и повысило эффективность улавливания аэрозолей.

Ключевым элементом стала система контроля доступа и логирования параметров. Мы предложили не просто датчики, а интеграцию с локальной сетью института для архивирования данных по каждому сеансу работы (давление, температура, влажность, события открытия дверей). Это было сверх ТЗ, но заказчик, посовещавшись, согласился, увидев в этом ценность для протоколов исследований. В итоге проект вышел за рамки простой поставки лаборатории с отрицательным давлением, превратившись в небольшую реконструкцию сегмента здания с модернизацией систем безопасности. Сейчас этот бокс работает уже три года, нареканий нет, только периодическое плановое обслуживание.

Оборудование и компоненты: на чем нельзя экономить, а где можно схитрить

Сердце любой такой лаборатории — вентиляторы. Тут экономить — себе дороже. Должны быть именно канальные, взрывобезопасные (даже если работа не с легковоспламеняющимися веществами — запас безопасности), с резервированием. Мы в своей практике сотрудничаем с несколькими проверенными поставщиками двигателей и крыльчаток. Интересный опыт был с компанией ООО Внутренняя Монголия Санпу Экспериментальное Оборудование (nmgspsy.ru). Они, как производитель, изначально заточены под научный и лабораторный сектор, и это чувствуется в подходе. Например, в их линейках есть вентиляционные модули, изначально спроектированные для работы в паре с HEPA/ULPA фильтрами, с посадочными местами и удобным доступом для замены. Это кажется мелочью, но на объекте экономит часы монтажного времени и гарантирует правильную установку.

Что касается фильтров, то тут история отдельная. Можно купить сертифицированные HEPA-фильтры известных марок — это надежно, но дорого. А можно — якобы аналогичные, но без полного пакета испытаний. Мы в начале пробовали работать с такими ?аналогами? на менее ответственных объектах. Результат — более частая замена и, в одном случае, прорыв частиц при резком скачке давления. Вывод простой: на фильтрах последней ступени очистки, особенно на вытяжке, экономить нельзя. Их целостность — это вопрос биологической безопасности вовне. А вот на предварительных фильтрах грубой очистки можно подбирать более доступные варианты, главное — вовремя их менять, чтобы не нагружать основную ступень.

По материалам для каркаса и обшивки тоже есть нюанс. Нержавеющая сталь AISI 304 — отличный выбор, но для большинства биологических лабораторий, не связанных с агрессивными химикатами, вполне подойдет и порошковая окраска качественной оцинкованной стали. Это существенно дешевле, а при повреждении покрытия его легче локально восстановить. Главное — обеспечить плавные, закругленные переходы (койлы) на всех внутренних стыках для удобства дезинфекции. Мы часто видим конструкции с прямыми углами внутри — мыть такие — мучение.

Взаимодействие с заказчиком: самое сложное — понять реальную задачу

Часто техническое задание (ТЗ) от заказчика — это просто список желаемого оборудования из каталогов. Самая важная часть нашей работы начинается до подписания договора — это этап консультаций и уточнения потребностей. Нужно задавать, казалось бы, глупые вопросы: ?А кто именно будет работать? Сколько человек одновременно? Что они будут делать пошагово? Куда будут складывать отходы? Как часто планируется дезинфекция??. Ответы на эти вопросы радикально меняют планировку.

Был забавный и поучительный случай. Заказчик — фармкомпания — запросил бокс для работы с клеточными культурами. По ТЗ — все стандартно. В процессе обсуждения выяснилось, что основная операция — это не сама работа с культурами, а частый перенос довольно габаритного инкубатора в бокс и из него для смены газовой среды. Стандартная дверь не подходила. Пришлось проектировать специальный широкий люк с панорамным остеклением и герметичным затвором. Если бы не эти расспросы, смонтировали бы стандартный модуль, которым было бы неудобно пользоваться.

Еще один критичный момент — обучение персонала. Можно сделать идеальную лабораторию с отрицательным давлением, но если пользователи не понимают принципов ее работы, они либо будут ее бояться, либо, что хуже, относиться халатно. Мы всегда настаиваем на проведении не просто инструктажа по кнопкам, а небольшого теоретического ликбеза: почему важно соблюдать последовательность включения, зачем выдерживать отрицательное давление перед началом работы, что означает тот или иной сигнал аварийной сирены. Когда люди понимают ?как это работает?, они используют оборудование более осознанно и бережно.

Перспективы и тренды: что будет меняться

Судя по запросам, которые к нам поступают, будущее — за большей модульностью и адаптивностью. Речь не о простых сборочных модулях, а о системах, которые можно относительно быстро перенастроить под новую исследовательскую задачу: изменить планировку воздуховодов внутри, переконфигурировать зоны давления. Сейчас это сложно и дорого. Думаю, в ближайшие годы появятся более гибкие решения на базе интеллектуальных заслонок и динамической системы управления, которые позволят это делать программно, без серьезных строительных работ.

Второй явный тренд — интеграция с общими системами мониторинга здания (BMS) и усиление роли предиктивной аналитики. Датчики будут отслеживать не только текущие параметры, но и износ компонентов — например, рост сопротивления фильтра или падение эффективности вентилятора. Это позволит перейти от планово-предупредительного ремонта к ремонту по фактическому состоянию, что повысит надежность и снизит эксплуатационные расходы. Компании, которые, как ООО Внутренняя Монголия Санпу Экспериментальное Оборудование, уже имеют компетенции в области высокотехнологичных материалов и приборов, здесь находятся в хорошей позиции, так как им проще разрабатывать такие комплексные, ?умные? решения из единых рук.

Наконец, все больше внимания уделяется энергоэффективности. Лаборатория с постоянным воздухообменом — большой потребитель энергии. Будут востребованы системы с рекуперацией тепла (и влаги), но адаптированные под высокие требования к чистоте воздуха, чтобы не было перекрестной контаминации потоков. Это сложная инженерная задача, но над ней уже работают. Возможно, следующий крупный проект, который нам предстоит, будет связан именно с апробацией такой замкнутой системы с минимальными потерями. Пока это выглядит как дорогое решение, но с ростом тарифов оно быстро окупится.

В итоге, возвращаясь к ключевым словам. Быть настоящим производителем лабораторий с отрицательным давлением — значит не просто иметь цех и каталог. Это значит обладать глубоким инженерным опытом, понимать биологические и физические процессы внутри бокса, уметь слушать заказчика и иногда спорить с ним, предлагая лучшее решение, и постоянно сталкиваться с новыми, нестандартными задачами, которые и двигают отрасль вперед. Это работа, где идеальных решений нет, есть только более или менее подходящие для конкретных условий, и именно в этом поиске и заключается вся суть.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Атомно-флуоресцентный спектрометр серии SA5

Атомно-флуоресцентный спектрометр серии SA5 -

Атомно-флуоресцентный спектрометр серии PF3

Атомно-флуоресцентный спектрометр серии PF3 -

Стеллаж для реагентов

Стеллаж для реагентов -

Анализатор свинца и кадмия в крови MG2

Анализатор свинца и кадмия в крови MG2 -

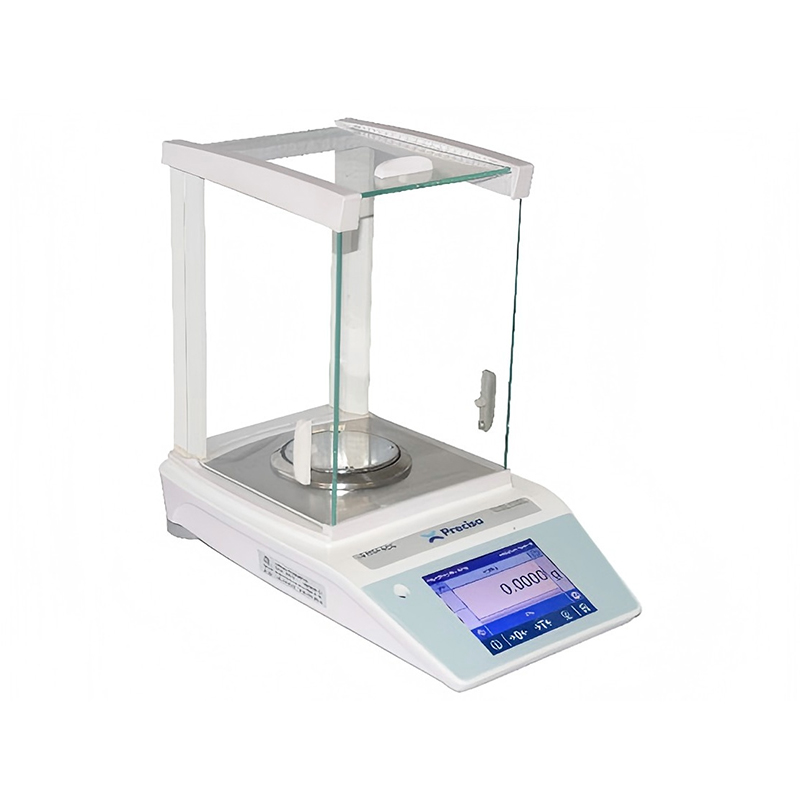

Электронные весы серии Precisa-410SRC

Электронные весы серии Precisa-410SRC -

Считыватель коллоидного золота TR3

Считыватель коллоидного золота TR3 -

Precisa-Новый-321LG

Precisa-Новый-321LG -

ПЦР-лаборатория

ПЦР-лаборатория -

Вискозиметр серии SNB (цифровой)

Вискозиметр серии SNB (цифровой) -

Дифференциальный термический анализатор CRY-1A

Дифференциальный термический анализатор CRY-1A -

Лабораторный стенд из полипропилена

Лабораторный стенд из полипропилена -

Лабораторный стенд из нержавеющей стали

Лабораторный стенд из нержавеющей стали

Связанный поиск

Связанный поиск- Лабораторный шкаф из полипропилена

- Закупка у поставщика УФ-Vis спектрофотометров серии T6

- Поставщики 2 газовых баллонов шкафы из Китая

- Поставщик Инкубатор для пресс-форм - модель серии LMI куплена

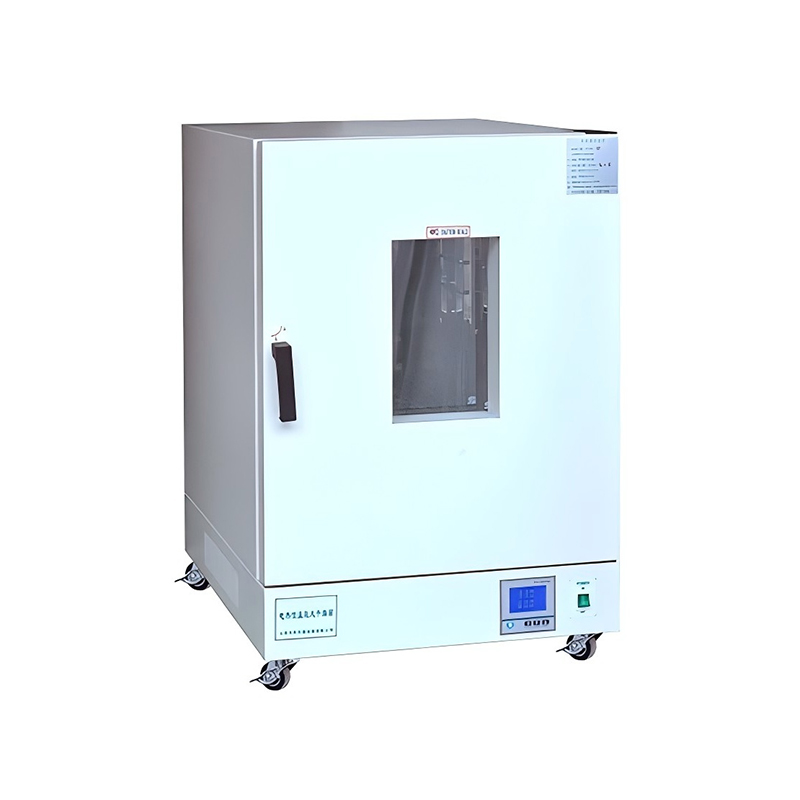

- (вертикальная) электрическый сушильный шкаф для сушки дутьем с постоянной температурой модель: серия ldo-9000 поставщик

- Мобильная ПЦР-лаборатория

- Производитель серии дробилок

- Поставщики аналитических весов da

- эксперт лабораторная мебель официальный сайт

- Купить производителя лаборатории ПЦР ДНК