Лаборатория p3 производители

Когда слышишь запрос ?лаборатория p3 производители?, сразу ловишь себя на мысли, что большинство ищет просто коробку с маркировкой. А ведь суть — в понимании, что за этим стоит целая экосистема: от сертифицированных материалов до валидации процессов. Многие, кстати, путают, что P3 — это исключительно про биобезопасность. Да, контекст часто медицинский или микробиологический, но те же принципы изоляции, контроля среды, стойкости материалов критичны и в химических, материаловедческих лабораториях, работающих с высокоактивными или пылящими субстанциями. Вот это пересечение — самое интересное.

Не просто шкаф: из чего на самом деле складывается комплекс P3

Если отбросить рекламные проспекты, то ключевой вызов для производители — это интеграция. Можно купить идеальный вытяжный шкаф класса III, но если система вентиляции не сбалансирована, а материалы отделки не соответствуют по химической стойкости, вся концепция рушится. Я видел проекты, где экономили на облицовке стен, используя стандартные эпоксидные покрытия, а потом сталкивались с проблемой деградации поверхностей под воздействием паров органических растворителей, которые тоже требуют изоляции. Это к вопросу о том, что P3 — это система, а не продукт.

Здесь как раз выходит на сцену опыт компаний, которые работают на стыке материалов и готовых решений. Взять, например, ООО Внутренняя Монголия Санпу Экспериментальное Оборудование (сайт — nmgspsy.ru). В их случае профиль — это высокотехнологичная конструкционная керамика и сверхтвёрдые износостойкие материалы. Казалось бы, при чём тут лаборатория p3? А при том, что именно такие материалы часто являются базой для изготовления критических элементов: рабочих поверхностей, камер, воздуховодов, требующих исключительной стойкости к абразивам, агрессивным средам и позволяющих обеспечить тот самый требуемый уровень деконтаминации. Их подход ?от материала к решению? — это как раз та самая глубина, которой не хватает многим сборщикам.

На практике это означает, что при проектировании реального объекта для работы с патогенами или высокодисперсными порошками редкоземельных элементов, инженер может опираться не на каталоги готовых боксов, а на технические возможности по изготовлению монолитных или композитных панелей с заданными свойствами. Это снижает количество стыков — основных потенциальных точек разгерметизации. Но и тут есть нюанс: такая работа требует теснейшего взаимодействия между технологами материала и проектировщиками лаборатории. Не всегда это получается гладко.

Разрыв между разработкой и монтажом: где теряется качество

Одна из главных проблем отрасли — разорванная цепочка ответственности. Производители материалов поставляют плиты, производители оборудования — собирают из них модули, а монтажники — интегрируют в здание. На каждом этапе возможна ошибка, которая сводит на нет все сертификаты. Помню случай с одной лабораторией в НИИ: каркас и панели были отличные, но при монтаже системы подпора воздуха использовали не те уплотнители, которые были совместимы с химической средой помещения. Через полгода началась усадка, появились щели. Исправление обошлось в круглую сумму.

Именно поэтому некоторые компании, как та же Санпу, позиционирующая себя как национальное высокотехнологичное предприятие с полным циклом от НИОКР до продажи, пытаются контролировать больше этапов. Их сайт отражает именно эту широкую специализацию: от специальных цементированных карбидов до лабораторных приборов. В идеале это позволяет предложить клиенту не просто ?шкаф P3?, а техническое решение, где материал рабочих поверхностей, конструкция и даже инструментарий подобраны исходя из единой логики химической и физической стойкости.

Но это идеал. В реальности даже при таком подходе возникает масса вопросов по логистике, согласованию ТУ и, что критично, по валидации уже на объекте заказчика. Часто протоколы испытаний, проведённые на заводе-изготовителе, не учитывают местные условия: вибрацию, перепады температур в помещении, квалификацию персонала. Это та область, где не существует готовых рецептов, только кейсы и накопленный, часто горький, опыт.

Кейс: когда материал определяет архитектуру решения

Приведу абстрактный, но составленный из реальных наблюдений пример. Задача: организовать зону работы с высокодисперсными оксидами, где ключевые риски — это проникновение аэрозоля в окружающие помещения и защита оператора. Стандартный путь — заказать защитный бокс с HEPA-фильтрами. Но если порошок абразивный, стандартная стальная поверхность стола быстро износится, а микроцарапины станут местами накопления продукта, затрудняя деконтаминацию.

В таком сценарии решение может пойти от материала. Использование в конструкции рабочих зон износостойких материалов на основе карбида вольфрама или специальной керамики, которые разрабатывают и производят, в том числе, на мощностях ООО Внутренняя Монголия Санпу Экспериментальное Оборудование, кардинально меняет подход. Можно проектировать не просто бокс, а цельную, легко очищаемую рабочую камеру с минимальным количеством углов. Это уже не типовое изделие, а инженерная разработка. Стоимость выше, но жизненный цикл и безопасность — несопоставимы.

Однако внедрение таких решений упирается в нормативную базу. Сертификация оборудования P3 часто требует следования определённым, давно устоявшимся стандартам конструкций. Внедрение нового материала требует дополнительных испытаний и доказательств, на что готов не каждый заказчик. Поэтому многие производители идут по пути наименьшего сопротивления, предлагая проверенные, но не всегда оптимальные варианты.

Будущее: интеграция вместо поставки

Тренд, который я наблюдаю, — это постепенный отход от модели ?производитель оборудования? к модели ?поставщик решений и валидационных услуг?. Это касается и сегмента лаборатория p3. Клиенту нужно не устройство, а гарантированный уровень безопасности и соответствия регламентам. А это включает в себя и проект, и материалы, и монтаж, и обучение, и постпродажную поддержку с периодической проверкой параметров.

Компании с широким технологическим портфелем, как упомянутая здесь, находятся в более выгодном положении для такого перехода. Их основа в 2015 году и фокус на исследованиях и разработках, заявленный в описании, — это хороший фундамент. Если они смогут не просто продавать керамические плиты или лабораторные приборы по отдельности, а выстроить практику создания комплексных, ?под ключ?, технологических линий или изолированных модулей для критичных применений, это будет серьёзный шаг вперёд.

Но опять же, это требует изменения мышления внутри самого предприятия. Нужны не просто менеджеры по продажам оборудования, а инженеры-аналитики, которые способны глубоко вникнуть в технологический процесс заказчика и предложить архитектуру решения на стыке дисциплин. Это дорого и сложно. Пока что так работают единицы.

Выводы для тех, кто в поиске

Итак, если вы ищете лаборатория p3 производители, смотрите глубже каталога. Спрашивайте не только о сертификатах на готовое изделие, но и о происхождении и свойствах ключевых материалов, об опыте интеграции в различные технологические процессы, о реальных кейсах валидации после монтажа. Интересуйтесь, есть ли в компании собственная научно-исследовательская база для адаптации материалов под нестандартные задачи.

Узкие специалисты по биобезопасности могут не знать всех нюансов работы с едкими химикатами или абразивными порошками, и наоборот. Идеальный партнёр — это тот, кто понимает физику и химию процессов, происходящих внутри бокса, а не только стандарты по воздушным потокам. Именно поэтому взгляд на компании, которые корнями уходят в материаловедение, как на потенциальных производители комплексных решений P3, представляется мне перспективным.

В конечном счёте, безопасность — это не класс оборудования в паспорте, а уверенность в том, что каждый квадратный сантиметр вашей лаборатории выдержит то, для чего он предназначен, на протяжении всего срока службы. И достигается это вниманием к деталям, которых в запросе из поисковика, увы, не видно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Считыватель коллоидного золота TR3

Считыватель коллоидного золота TR3 -

Анализатор золы серии Precisa-prepASH

Анализатор золы серии Precisa-prepASH -

Детектор общего количества бактерий TS3

Детектор общего количества бактерий TS3 -

Оборудование машины посудомоечной лабораторной

Оборудование машины посудомоечной лабораторной -

Модель двойного назначения сушильной шкафа и инкубатор: серия LOI

Модель двойного назначения сушильной шкафа и инкубатор: серия LOI -

Матричный принтер серии CK-SF-T

Матричный принтер серии CK-SF-T -

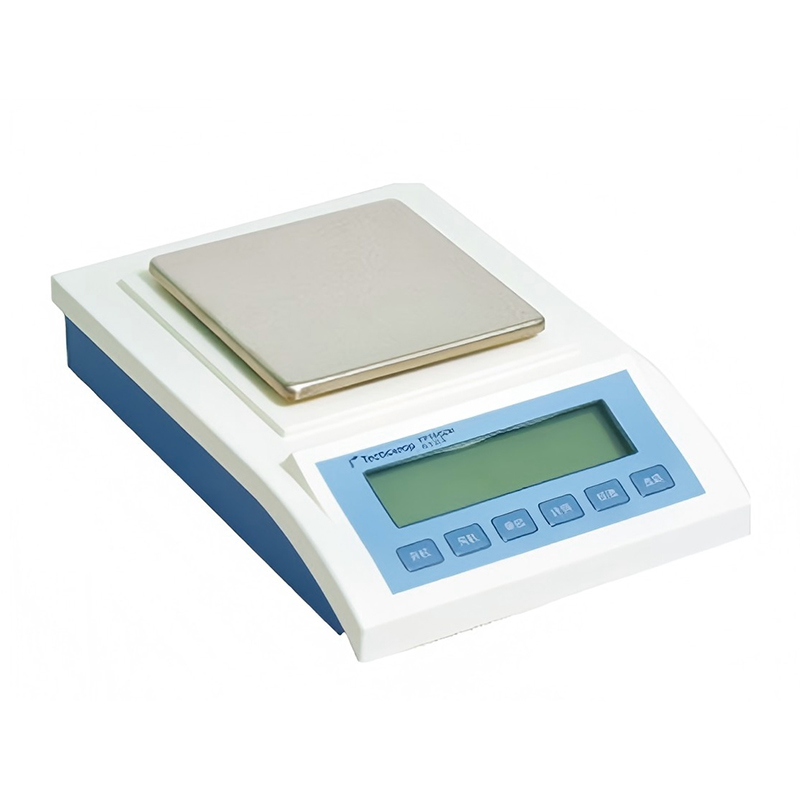

Электронные весы серии YP-N

Электронные весы серии YP-N -

Алюминиевый стеклянный настольный вытяжной каркас

Алюминиевый стеклянный настольный вытяжной каркас -

Электронные весы серии Precisa-165BJ

Электронные весы серии Precisa-165BJ -

Оборудование лабораторного стенда из алюминия и дерева

Оборудование лабораторного стенда из алюминия и дерева -

Модель водонепроницаемого электрического инкубатора с постоянной температурой: серия LWI

Модель водонепроницаемого электрического инкубатора с постоянной температурой: серия LWI -

Атомно-абсорбционный спектрофотометр TAS-986

Атомно-абсорбционный спектрофотометр TAS-986

Связанный поиск

Связанный поиск- Производитель тестеров влажности серии DHS

- Производитель стальных рам для приставных столиков

- Производитель печей для стерилизации горячим воздухом модель серии LAS в Китае

- Производитель купить матричный принтер epson fx 890ii

- Поставщики аналитических весов gost из Китая

- Приобретение атомно-абсорбционного спектрофотометра серии TAS-990super у производителя

- Китай 27l емкость газового баллона шкафы завод

- Поставщики вытяжных шкафов 1500

- Лабораторная мебель лаб производитель

- шкаф для газовых баллонов 40л