Лабораторная мебельный стол производитель

Когда слышишь ?лабораторная мебельный стол производитель?, первое, что приходит в голову — это просто станок, который штампует столешницы и ножки. Но это самое большое заблуждение, с которым я сталкивался лет десять назад, да и сейчас многие заказчики на него ведутся. На деле, если ты действительно занимаешься производством, а не сборкой из чужих компонентов, то понимаешь, что ключевое слово здесь не ?стол?, а ?лабораторная?. От этого отталкиваешься всегда. Речь о химической стойкости, о стабильности геометрии под нагрузкой, о совместимости с инженерными системами лаборатории. И вот тут начинается самое интересное, а часто и самое сложное.

От чертежа до цеха: где кроются подводные камни

Возьмем, к примеру, классический каркас из стального профиля с порошковой окраской. Казалось бы, что может быть проще? Но если производитель экономит на подготовке металла — не проводит фосфатирование или использует слабые грунты, — то через год-два в помещении с агрессивными парами краска начнет пузыриться. Я видел такие случаи у конкурентов, которые гнались за низкой ценой. Клиент потом, естественно, недоволен, а репутация у всей отрасли подмочена.

Или столешница. Эпоксидная смола — это стандарт, но не все эпоксидки одинаковы. Есть составы, которые после заливки дают усадку или со временем немного ?ведет?. Особенно это критично для столов под точные аналитические весы или микроскопы. Мы в свое время перепробовали несколько поставщиков смол, пока не нашли того, кто дает стабильный, предсказуемый материал. Это была долгая история с тестами на образцах, замером твердости по Шору и испытаниями на стойкость к нашим стандартным набором реактивов.

Еще один нюанс — крепеж и фурнитура. Казалось бы, мелочь. Но если использовать обычные стальные болты для сборки каркаса, который будет стоять в ?мокрой? зоне, ржавчина неизбежна. Перешли на нержавеющий крепеж, даже несмотря на рост себестоимости. Это тот самый случай, когда правильное решение не всегда лежит на поверхности и приходит с опытом, иногда горьким.

Материалы: не только стойкость, но и ?поведение?

Часто заказчики просят ?самую стойкую и самую толстую? столешницу. Но тут нужно понимать физику. Слишком толстая массивная плита из того же Trespa или Corian, при неправильно рассчитанном каркасе, может со временнем создать напряжение и деформацию. Особенно на больших длинах, скажем, для островных столов длиной в 4-5 метров. Здесь важна не просто толщина, а конструкция в сборе: как столешница опирается на основание, как компенсируются тепловые расширения.

Отдельная тема — специализированные покрытия. Например, для физических лабораторий, где важна электростатическая безопасность, или для помещений с повышенными требованиями к чистоте (без пылевыделения). Тут уже уходишь от стандартных решений в область композитных материалов или покрытий с проводящими добавками. Это уже не массовое производство, а штучная, почти инженерная работа. Компания ООО Внутренняя Монголия Санпу Экспериментальное Оборудование, с которой мы как-то пересекались по смежному проекту, как раз делает упор на высокотехнологичные материалы в своей нише — керамику, карбиды. Их подход к материалу как к ключевому элементу продукта мне близок.

И да, возвращаясь к их сайту https://www.nmgspsy.ru — видно, что они изнутри понимают важность именно функциональных свойств материала, а не только его внешнего вида. Для лабораторной мебели это критически важно. Их опыт в области износостойких материалов, думаю, мог бы дать интересные синергии при разработке, например, особо стойких к абразивному износу рабочих поверхностей для пробоподготовки.

Интеграция с системами: та точка, где мебель перестает быть просто мебелью

Современный лабораторный стол — это, по сути, платформа для коммуникаций. В него встраиваются розетки, газовые краны, подача воды, вакуумные линии, каналы для кабелей. И вот здесь производитель сталкивается с главным вызовом: нужно не просто просверлить отверстия, а спроектировать модульную систему, которая будет гибкой под нужды разных лабораторий. Мы когда-то пытались делать полностью универсальные каркасы с ?решеткой? стандартных отверстий. Идея провалилась — получалось дорого и не всегда удобно для монтажников.

Пришли к иному решению: базовый каркас — прочный и простой, а все коммуникации выводятся через съемные технологические панели и перфорированные короба. Это дало гибкость. Монтажник на объекте уже может, в разумных пределах, адаптировать расположение точек подключения под конкретное оборудование заказчика. Это снизило количество претензий на этапе ввода в эксплуатацию.

Важный момент — совместимость с вентиляционными шкафами и другим тяжелым оборудованием. Стол должен выдерживать вес, часто неравномерный. Мы всегда запрашиваем у клиента планируемую расстановку и веса аппаратуры на стадии проектирования. Кажется очевидным? Но сколько раз приходилось переделывать усиленные каркасы постфактум, потому что этот вопрос упустили на раннем этапе обсуждения…

Контроль качества: не протоколы, а принципы

Можно иметь красивый альбом технических условий, но если в цеху сборщик затягивает болты ?на глаз? или не проверяет плоскостность столешницы после установки, все эти бумаги ничего не стоят. Для нас ключевыми точками контроля стали: 1) проверка сварных швов каркаса (не только на прочность, но и на отсутствие брызг, которые мешают последующей покраске), 2) проверка геометрии собранного каркаса по диагоналям, 3) финальная сборка ?всухую? с установкой столешницы и проверкой зазоров.

Особенно важен последний этап. Бывало, что идеально ровные по отдельности каркас и столешница в сборе давали едва заметный перекос. Причина могла быть в микронеровностях точек опоры или в самом материале столешницы. Такие вещи выявляются только при полной сборке. Да, это удлиняет цикл, но избавляет от проблем на объекте.

И еще про покраску. Порошковая окраска — не панацея. Толщина слоя, температура полимеризации — все это влияет на итоговую стойкость. Мы раз в квартал отправляем контрольные образцы в независимую лабораторию на тесты соляным туманом и на химическую стойкость. Результаты не всегда идеальны, бывают и провалы, которые заставляют пересматривать процесс. Но это единственный способ быть уверенным в продукте.

Экономика производства: где можно, а где нельзя экономить

Главный соблазн для любого производителя — удешевить продукт за счет комплектующих. Заменить стальной профиль 2мм на 1.5мм, поставить подешевле направляющие для ящиков, использовать более тонкий слой порошковой краски. В краткосрочной перспективе это дает ценовое преимущество. Но лабораторная мебель покупается на годы. И когда через два года ящик начинает заедать, а каркас — прогибаться, клиент больше никогда не вернется.

Мы для себя определили ?неприкосновенные? статьи: это марка и толщина металла каркаса, качество порошковой краски и процесс подготовки под нее, тип и толщина столешницы, указанная в ТЗ. Экономить можно на другом — на оптимизации раскроя листового металла, на логистике, на унификации некоторых узлов. Но никогда — на основном функционале и долговечности.

Взгляд на компанию ООО Внутренняя Монголия Санпу Экспериментальное Оборудование подтверждает эту мысль. Их ориентация на R&D и высокотехнологичные материалы, как указано в описании — ?национальное высокотехнологичное предприятие? — это стратегия не сиюминутной выгоды, а создания продукта с уникальными свойствами. В лабораторной мебели такой же подход: либо ты делаешь надежный инструмент для работы, либо просто предмет интерьера, который быстро выйдет из строя.

Вместо заключения: мысль вслух

Так что, возвращаясь к запросу ?лабораторная мебельный стол производитель?. Сегодня это уже не просто фабрика. Это, скорее, инжиниринговая компания, которая должна разбираться и в материалах, и в химических процессах, и в строительных нормах, и в эргономике рабочего места. Нужно уметь слушать технолога заказчика, который объясняет, какие именно процессы будут вестись на этом столе. Иногда один такой разговор переворачивает все первоначальные планы по конструкции.

Самый ценный опыт приходит от неудач. Помню наш первый крупный заказ на химическую лабораторию. Сделали все ?по учебнику?, но не учли специфику постоянного локального нагрева от горелок. Столешница в нескольких местах со временем потемнела и покрылась микротрещинами. Пришлось разбирать и менять за свой счет. С тех пор вопрос ?Чем и как будут греть?? стал одним из первых в нашей анкете для заказчика.

В общем, производство лабораторных столов — это постоянный диалог между идеальным проектом и суровой реальностью эксплуатации. И главная задача производителя — быть переводчиком в этом диалоге, находя практичные и долговечные решения. Именно это, а не просто способность фрезеровать плиту, и определяет настоящего производителя в этой сфере.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Стерилизатор ультрамалого объема для рюкзака

Стерилизатор ультрамалого объема для рюкзака -

Полностью стальной защитный шкаф

Полностью стальной защитный шкаф -

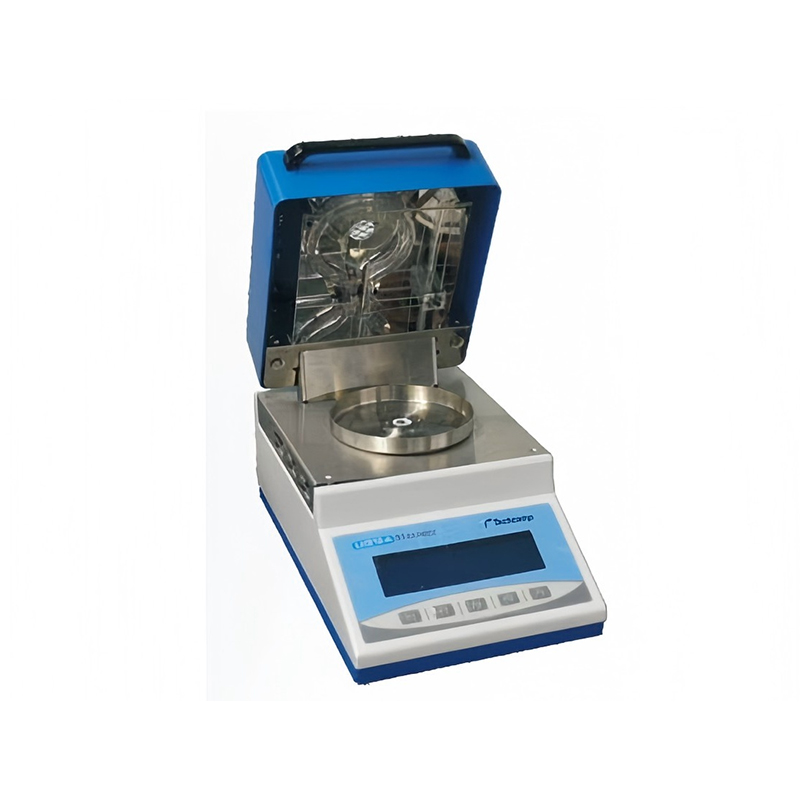

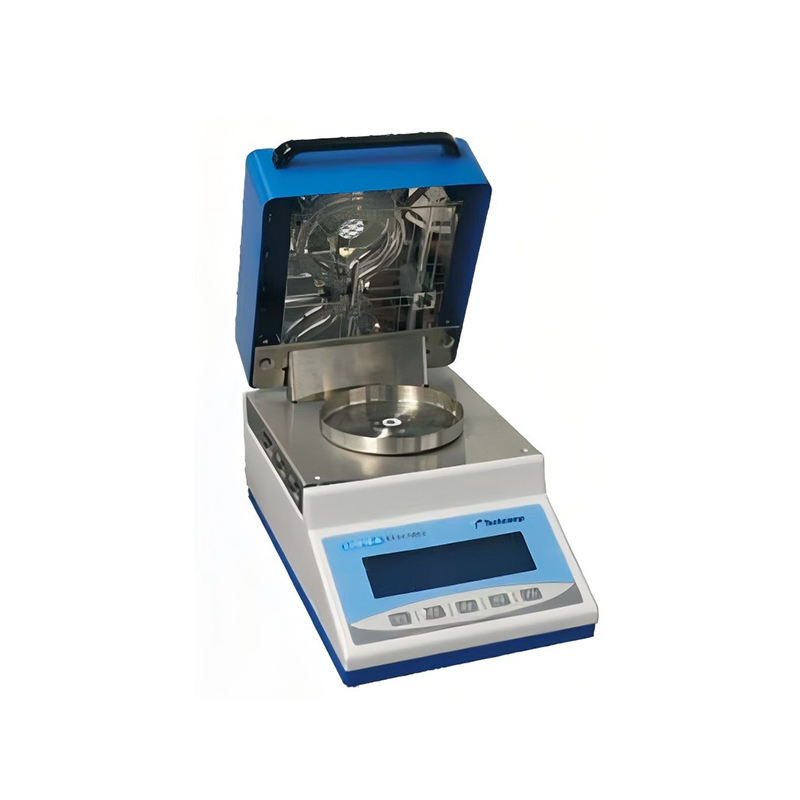

Анализатор влажности серии 330EM(Pro)

Анализатор влажности серии 330EM(Pro) -

Анаэробный инкубатор – Модель серии LAI-3DT

Анаэробный инкубатор – Модель серии LAI-3DT -

Оборудование лабораторного стенда из стали и дерева

Оборудование лабораторного стенда из стали и дерева -

Вискозиметр серии NDJ (механический)

Вискозиметр серии NDJ (механический) -

Вискозиметр серии SNB (цифровой)

Вискозиметр серии SNB (цифровой) -

Атомно-абсорбционный спектрофотометр TAS-986

Атомно-абсорбционный спектрофотометр TAS-986 -

Шкаф для лабораторной посуды из полипропилена

Шкаф для лабораторной посуды из полипропилена -

Алюминиевый каркас для лаборатории

Алюминиевый каркас для лаборатории -

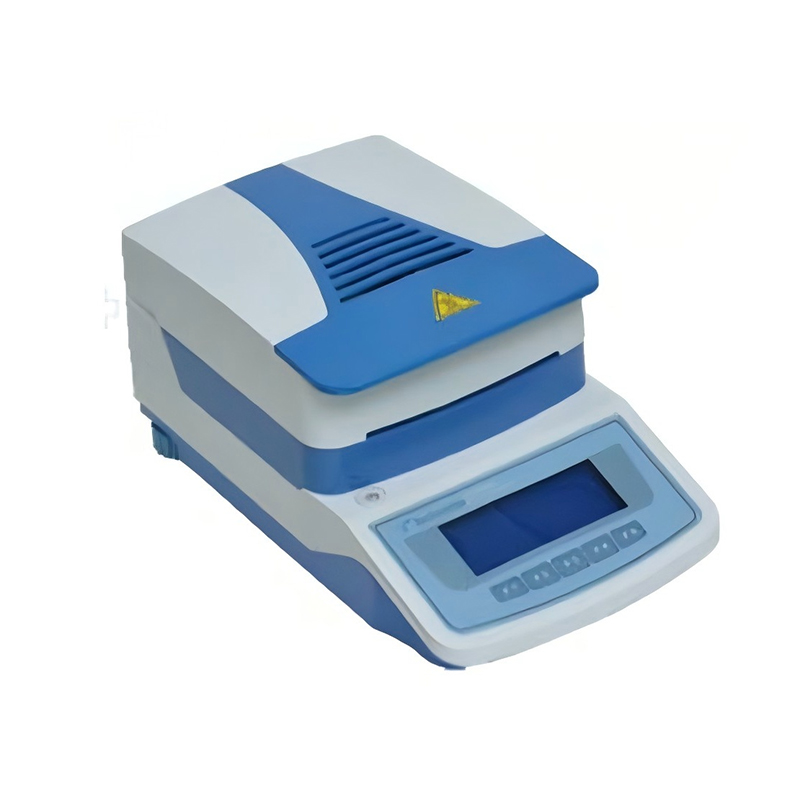

Анализатор влажности серии LHS

Анализатор влажности серии LHS -

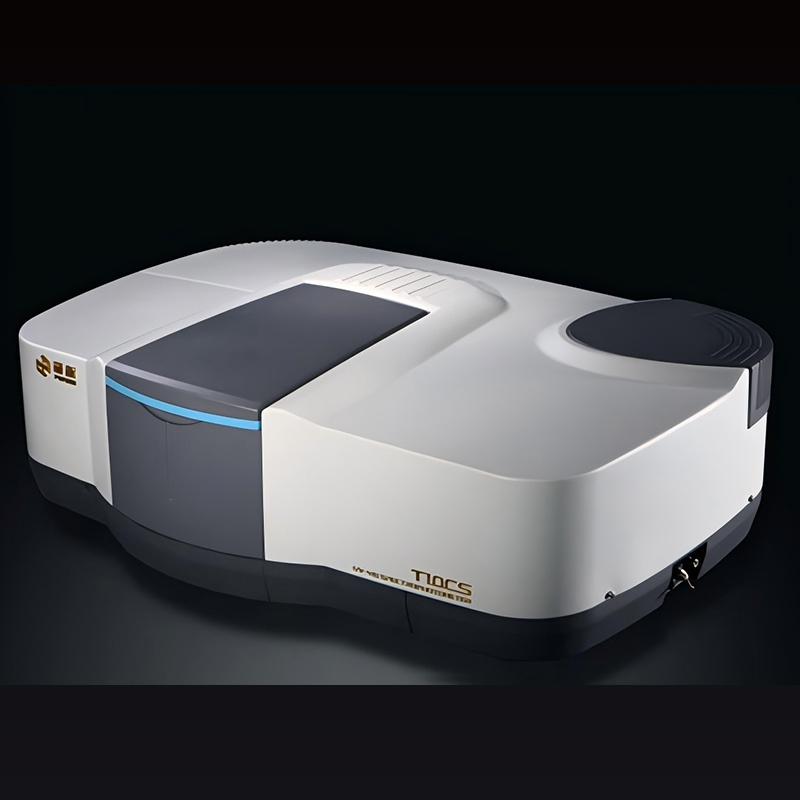

Двухлучевой УФ-ВИД спектрофотометр серии T10

Двухлучевой УФ-ВИД спектрофотометр серии T10

Связанный поиск

Связанный поиск- Китайский завод по обслуживанию пин-принтеров

- Поставщики мебели для лаборатории пцр

- опыты в вытяжном шкафу

- Поставщик Precisa-New-321LG

- Вытяжной шкаф для химической лаборатории производитель

- Поставщик который покупает открытый шкаф для баллонов 27 литров

- Производители игольчатых принтеров epson lx в Китае

- устройство матричного принтера

- матричный принтер epson lx 300 ii

- Производитель шкафов для газовых баллонов 50л