Лабораторный шкаф из полипропилена

Когда слышишь ?лабораторный шкаф из полипропилена?, первое, что приходит в голову многим заказчикам — это что-то вроде большого пластикового контейнера, дешёвая альтернатива химически стойким стальным шкафам. И в этом кроется главное заблуждение. На деле, если мы говорим о качественном изделии, это сложная инженерная система, где материал — лишь отправная точка. Сам по себе полипропилен — отличная штука, инертный, легко моется, но как из него сделать жёсткую, устойчивую к постоянным нагрузкам и агрессивным парам конструкцию, которая не ?поплывёт? со временем — это уже вопрос технологий и опыта. Вот об этом опыте, с набитыми шишками, и хочу порассуждать.

Полипропилен: почему он и в чём подвох?

Выбор полипропилена (ПП) для лабораторной мебели — это не дань моде на ?пластик?. Это осознанный ответ на конкретные вызовы: работа с кислотами, щелочами, органическими растворителями. Нержавейка, при всей её прочности, не всегда выдерживает, скажем, постоянный контакт с парами соляной кислоты. А вот ПП — справляется. Но здесь сразу же первый нюанс: не всякий полипропилен годится. Нужен именно гомогенный, без наполнителей, определённой плотности. Мы в своё время на этом обожглись, попробовав сэкономить на сырье для одной партии шкафов — через полгода у заказчика на полках появились микротрещины, в которые намертво въелась всякая лабораторная грязь. Пришлось менять за свой счёт. Урок усвоен: экономия на материале — прямая дорога к рекламациям.

Второй момент — это сварка швов. Листовой ПП сваривается горячим воздухом, и здесь мастерство сварщика решает всё. Непровар — будет течь. Перегрев — материал ?пережжёшь?, он станет хрупким в месте шва. Идеальный шов ровный, однородный, практически монолитный. Когда видишь шкаф, где швы бугристые, с наплывами — это верный признак кустарщины. Кстати, у ООО Внутренняя Монголия Санпу Экспериментальное Оборудование на своём сайте nmgspsy.ru акцентируют внимание именно на автоматизированной сварке с ЧПУ, что, в принципе, правильный путь к стабильности качества. Хотя ручная доводка всё равно требуется, особенно для сложных узлов.

И третий подвох — это жёсткость. Полипропилен, в отличие от стали, материал гибкий. Сделать из него устойчивый к вибрациям и нагрузке в 100-150 кг шкаф — задача нетривиальная. Решается она усиленным каркасом, часто из того же ПП, но большей толщины, или алюминиевым профилем, скрытым внутри. Но алюминий нужно изолировать, иначе гальваническая пара... В общем, каждая конструкция — это компромисс между химической стойкостью, прочностью и стоимостью.

Конструктивные особенности, о которых молчат каталоги

Вот смотришь на красивую картинку в каталоге — гладкий, блестящий шкаф. А на деле важны мелочи, которые становятся ясны только в процессе монтажа или эксплуатации. Например, система вентиляции. Если шкаф предназначен для хранения реактивов, выделяющих пары, просто полка с дырочками не подойдёт. Нужен отсек с отдельным вытяжным каналом, желательно с вентилятором из того же ПП или с покрытием. И здесь часто возникает проблема: заказчик просит ?дёшево и сердито?, а потом удивляется, почему в лаборатории стоит лёгкий запах ацетона. Приходится объяснять, что базовый шкаф — это просто коробка, а система безопасного хранения — это опции, которые нужно закладывать и оплачивать отдельно.

Ещё один критичный узел — петли и фурнитура. Стальные петли, даже с покрытием, в агрессивной среде долго не живут. Идеальный вариант — петли из литого полипропилена. Но они должны быть рассчитаны на постоянную нагрузку, иначе дверца провиснет через месяц. Мы перепробовали кучу поставщиков, пока не нашли вариант, который не ломается на морозе при транспортировке (да, с полипропиленом такое тоже бывает — он становится хрупким при низких температурах).

И, конечно, полки. Регулируемые полки — must have. Но механизм их крепления — головная боль. Пластиковые кронштейны ломаются, стальные ржавеют. Сейчас многие, включая ту же ООО Внутренняя Монголия Санпу Экспериментальное Оборудование, которая, судя по описанию, плотно работает с износостойкими материалами, предлагают литые системы из того же ПП. Это надёжнее, но дороже. И опять выбор за заказчиком: платить сейчас за долговечность или потом менять полки.

Монтаж и адаптация под объект: где теория расходится с практикой

Казалось бы, привёз шкаф, поставил, подключил — и работай. Ан нет. Лаборатории редко бывают идеально ровными. Старый фонд, перекошенные полы... И вот ты приезжаешь на объект с готовым лабораторным шкафом из полипропилена, а он, зараза, качается. Регулируемые ножки спасают, но не всегда. Приходится подкладывать пластины, выверять уровнем. А если шкафы собираются в линию, в единый гарнитур, то тут вообще ювелирная работа: стыковать их так, чтобы не было щелей, а коммуникации (те же вентиляционные каналы) совпадали.

Была у нас история на одном фармацевтическом заводе. Заказали длинную линию шкафов под систему очистки воздуха. Всё сделали по чертежам. Привезли — а технологи немного изменили планировку, и вывод вентиляции сместился на 15 см. Пришлось прямо на месте пилить и переваривать часть корпуса, монтировать переходной рукав. Хорошо, что материал это позволяет, со сталью такой фокус не прошёл бы. Это к вопросу о гибкости полипропилена как преимуществе.

Ещё один практический совет, который никогда не пишут в инструкциях: после монтажа шкаф нужно ?проветрить?. Не из-за запаха, а чтобы выровнять температурный режим. Полипропилен имеет довольно высокий коэффициент теплового расширения. Привезли с холодного склада, поставили в тёплое помещение — материал немного ?играет?. Лучше дать ему отстояться сутки, прежде чем нагружать полки и начинать активную эксплуатацию.

Сравнение с альтернативами и нишевое применение

Часто спрашивают: а почему не из стеклопластика? Или не из ПВХ? Стеклопластик прочнее, но его сложнее качественно сваривать в большие объёмы, выше риск брака. ПВХ дешевле, но его химическая стойкость уже, особенно к некоторым органическим растворителям. Лабораторный шкаф из полипропилена — это, по сути, золотая середина для большинства стандартных лабораторных задач: аналитика, учебные заведения, фармацевтическая подготовка. Для сверхагрессивных сред (плавиковая кислота, концентрированные окислители) уже нужны спецматериалы вроде PTFE, но это совсем другая цена и история.

Интересный кейс был с одним НИИ, занимающимся редкоземельными элементами. Им нужны были шкафы для работы с порошками, которые легко абсорбируются и крайне летучи. Стандартная вытяжка не подходила, нужна была система с HEPA-фильтрами и гладкими, без малейших щелей, внутренними поверхностями. Сделали шкафы с бесшовными (методом экструзионной сварки) внутренними углами и интегрированными боксами с ламинарным потоком. Это уже была практически чистовая комната в миниатюре. Такие задачи показывают, что потенциал у полипропилена огромен, если подходить к проектированию не как к изготовлению мебели, а как к созданию лабораторного инструмента.

Кстати, глядя на портфель ООО Внутренняя Монголия Санпу Экспериментальное Оборудование (а они, напомню, работают и с конструкционной керамикой, и с износостойкими материалами), можно предположить, что у них есть технологический задел для создания действительно продвинутых решений. Например, армирование каркаса композитными материалами для особо тяжёлых условий. Но это уже из области штучных, проектных изделий.

Что в итоге? Взгляд из цеха

Итак, резюмируя свой, местами сумбурный, опыт. Лабораторный шкаф из полипропилена — это не универсальная панацея, но и не простая ?пластиковая тумба?. Это специализированное изделие, качество которого на 90% определяется не самим фактом использования полипропилена, а тем, КАК этот материал обработан, сконструирован и собран. Ключевые точки контроля: качество сырья, сварные швы, система усиления каркаса и химически стойкая фурнитура.

Для заказчика главное — чётко сформулировать задачи: что именно будет храниться, в каких условиях, какие нагрузки и какие дополнительные опции (вентиляция, защита от взрыва, статики) необходимы. Только тогда производитель, будь то крупный завод или специализированная компания вроде упомянутой Санпу, сможет предложить адекватное решение, а не впарить стандартную коробку, которая разочарует через полгода.

Лично для меня показатель хорошего шкафа — когда через пару лет после установки приезжаешь на сервисное обслуживание, а его внутренности выглядят как новые, нет деформаций, трещин или следов коррозии на металлических элементах. И пользователи не жалуются, а, наоборот, просят сделать такой же для нового участка. Это и есть та самая практическая оценка, которая дороже любой рекламы в каталоге. В этой области, как и во всей лабораторной практике, мелочей не бывает. Каждый шов, каждый кронштейн — это вклад в безопасность и долговечность. И об этом стоит помнить всем, кто подходит к выбору такого оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

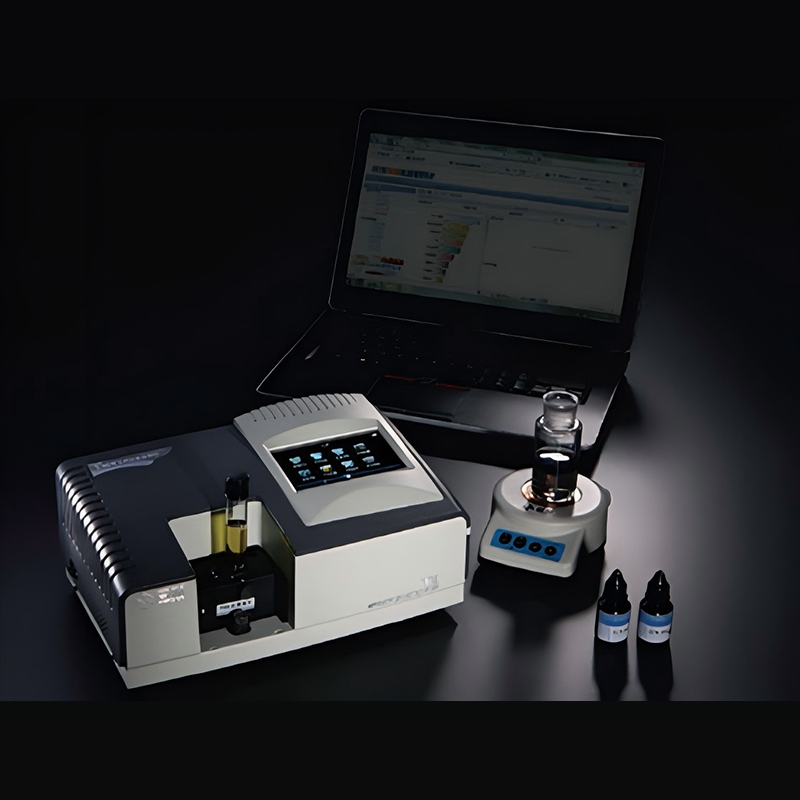

Двухлучевой УФ-ВИД спектрофотометр серии T9+

Двухлучевой УФ-ВИД спектрофотометр серии T9+ -

Шкаф для лабораторной посуды из полипропилена

Шкаф для лабораторной посуды из полипропилена -

Портативный экспресс-тестер качества воды серии T3WS

Портативный экспресс-тестер качества воды серии T3WS -

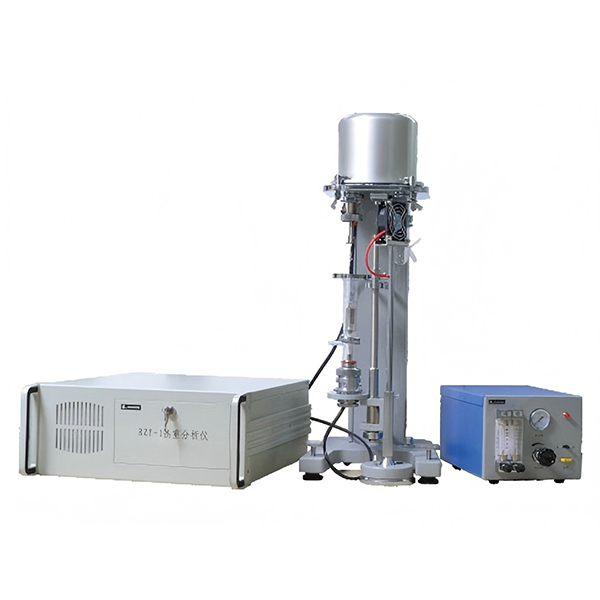

Термогравиметрический анализатор RZY-1

Термогравиметрический анализатор RZY-1 -

Тестер чистоты TS2

Тестер чистоты TS2 -

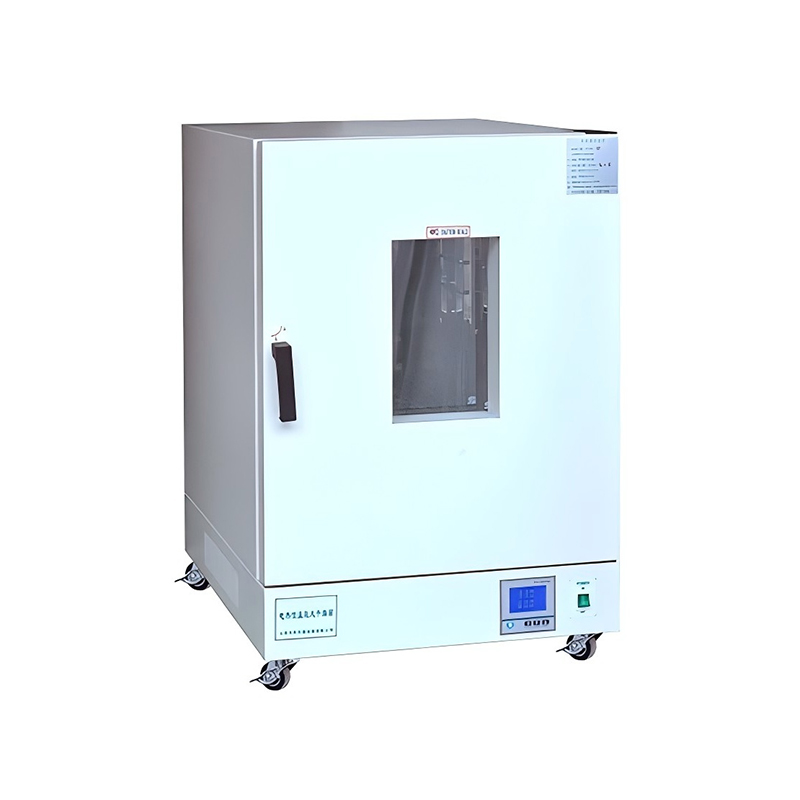

Анализатор влажности Precisa-XM50

Анализатор влажности Precisa-XM50 -

Атомно-флуоресцентный спектрометр серии SA5

Атомно-флуоресцентный спектрометр серии SA5 -

Анализатор влажности серии 330EM(Pro)

Анализатор влажности серии 330EM(Pro) -

Шкаф для газовых баллонов

Шкаф для газовых баллонов -

Портативный стерилизатор сверхмалого объема

Портативный стерилизатор сверхмалого объема -

Детектор безопасности пищевых продуктов серии T3FS для быстрого контроля на месте

Детектор безопасности пищевых продуктов серии T3FS для быстрого контроля на месте -

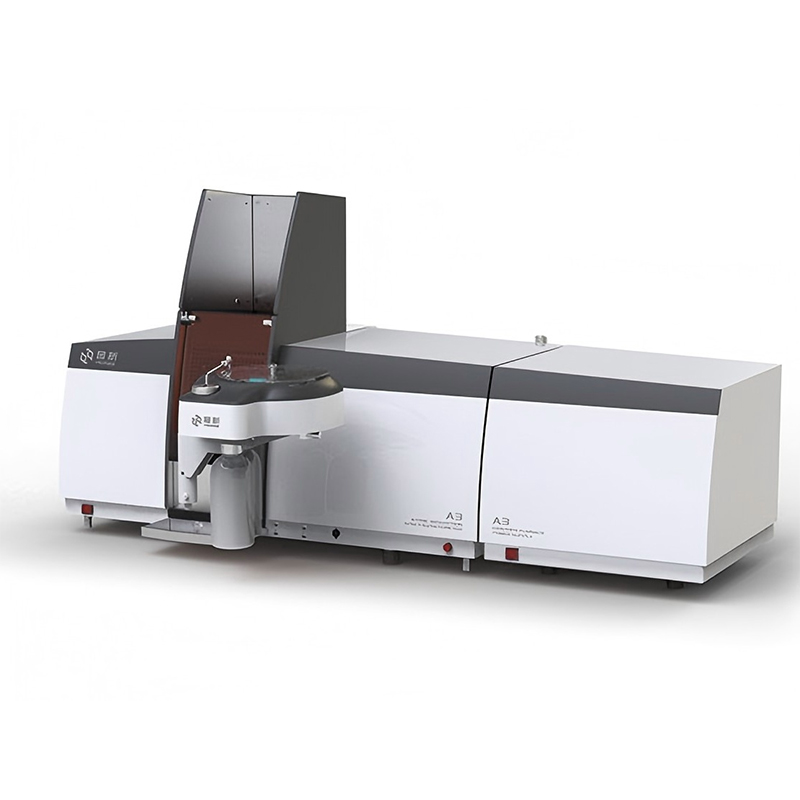

Атомно-абсорбционный спектрофотометр серии A3

Атомно-абсорбционный спектрофотометр серии A3

Связанный поиск

Связанный поиск- Производитель сухого культиватора двойного назначения Модель: Серия LOI в Китае

- Шкаф для 1 газового баллона производители

- Китайский производитель промышленных весов серии Precisa-490IBK

- Шкаф вытяжной для кабинета химии производители

- Поставщик электронных весов серии YP-N

- шкаф вытяжной лабораторный

- Купить производителя газовый баллон шкаф 27

- Купить Инкубатор для клеток с диоксидом углерода Модель: LCI-T Серия Производитель

- Поставщики 50 л шкафы для баллонов из Китая

- Поставщики oooo лабораторной мебели из Китая