Лабораторный шкаф из полипропилена производитель

Когда ищешь в сети ?лабораторный шкаф из полипропилена производитель?, часто натыкаешься на однотипные каталоги с идеальными картинками и расплывчатыми характеристиками. Многие, особенно на старте, думают, что главное — найти того, кто просто делает шкафы, и всё. На деле же, ключевой момент — это найти производителя, который понимает химическую стойкость не как абстрактное понятие, а как конкретный набор параметров под конкретные реагенты. Толщина листа, метод сварки швов, состав самого полипропилена — вот где кроются подводные камни, о которых не пишут в рекламных брошюрах.

Почему полипропилен, а не просто ?пластик??

В лабораториях, где работают с агрессивными парами — соляная кислота, азотка, органические растворители — обычная вытяжка из окрашенной стали долго не проживёт. Коррозия, отслоение покрытия, риск загрязнения проб. Лабораторный шкаф из полипропилена здесь не просто альтернатива, а необходимость. Но и тут есть нюанс: не всякий полипропилен одинаков. Некоторые поставщики предлагают изделия из гомополимера (PP-H), который хуже противостоит некоторым окислителям, в то время как для универсальных задач часто лучше блок-сополимер (PP-B) или рандом-сополимер (PP-R). Производитель, который в теме, всегда уточнит среду эксплуатации.

Однажды столкнулся с ситуацией, когда закупили партию шкафов у ?универсального? поставщика. Вроде бы всё хорошо, но через полгода на стыках панелей в зоне вытяжной магистрали пошли микротрещины. Оказалось, сварные швы сделали без присадки, повышающей ударную вязкость, а вибрация от вентилятора сделала своё дело. Пришлось локально укреплять конструкцию, что не добавило эстетики. Это тот случай, когда экономия на этапе выбора производителя обернулась постоянной головной болью.

Сейчас на рынке появилось много игроков, особенно из Азии. Цены привлекательные, но часто документация по химической стойкости ограничивается общими фразами. Для неответственных вспомогательных операций, может, и сойдёт. Но для постоянной работы с реактивами я бы советовал смотреть в сторону компаний, которые специализируются именно на лабораторном оборудовании и имеют собственную производственную и исследовательскую базу. Например, если рассматривать ООО Внутренняя Монголия Санпу Экспериментальное Оборудование (сайт https://www.nmgspsy.ru), то в их случае видно, что они не просто сборщики. Их профиль — это высокотехнологичные материалы, включая конструкционную керамику и износостойкие покрытия. Такая база часто означает более глубокое понимание свойств полимеров и требований к оборудованию для жёстких условий.

Конструкция: на что смотреть помимо материала

Сам материал — это только полдела. Конструкция шкафа — это вопрос безопасности и удобства. Важно, как организована вытяжка. Одно дело — простой зонт, другое — система с байпасными щелями для поддержания постоянного расхода воздуха при разном положении смотрового окна. Последнее, конечно, дороже, но исключает обратный выброс паров при резком открытии створки.

Фурнитура — отдельная история. Петли и ручки должны быть либо из того же полипропилена, либо из стойких сплавов. Видел варианты с порошковым покрытием на металлической фурнитуре — в агрессивной среде оно пузырится за несколько месяцев. Хороший признак, когда производитель использует специализированную фурнитуру от химически стойких серий, например, от некоторых немецких или итальянских брендов. Это говорит о внимании к долгосрочной эксплуатации.

Ещё один момент — система хранения. Полки. Идеально, если они перфорированы для лучшей вентиляции и имеют усиленные опоры. Сплошные полки из толстого листа могут создавать ?мёртвые? зоны, где скапливаются пары тяжелее воздуха. В своей практике мы заказывали шкафы с возможностью регулировки высоты полок с шагом 50 мм — это оказалось невероятно удобно для разного по габаритам оборудования: от высоких колб до небольших камерных насосов.

Монтаж и ?подводные камни? на месте

Часто недооценивают этап монтажа. Казалось бы, привезли, собрали, подключили к вентиляции — и работай. Но полипропилен — материал, чувствительный к температурным расширениям. Если монтировать шкаф вплотную к стене или другим конструкциям без технологических зазоров, при изменении температуры в помещении (например, от работы отопления) корпус может начать ?играть? и создавать напряжение в точках крепления.

Один из наших первых опытов закончился тем, что после подключения вытяжки и запуска системы обнаружилась сильная вибрация передней панели. Причина была банальна: монтажники слишком жёстко закрепили воздуховод, не предусмотрев виброизолирующую вставку. Вибрация от вентилятора передавалась прямо на корпус. Пришлось переделывать соединение. Теперь в техническом задании для производителя всегда отдельным пунктом прописываем рекомендации по монтажу и требуем комплектовать шкафы гибкой вставкой.

Также важно проверить приёмку: герметичность сварных швов (можно простым мыльным раствором), плавность хода смотрового окна, работу системы подсветки (светильник должен быть во взрывозащищённом исполнении, если того требует среда). И обязательно — тестовый прогон с анемометром, чтобы замерить реальную скорость потока в рабочем проёме. Она должна соответствовать заявленной, обычно это 0.5 — 0.8 м/с.

Специализация производителя как гарантия

Возвращаясь к поиску производителя лабораторных шкафов из полипропилена. Для меня стало правилом смотреть не на красивые рендеры, а на портфолио реализованных проектов в химических, фармацевтических или исследовательских лабораториях. Важно, чтобы компания имела инженерный отдел, способный сделать нестандартный проект — изменить габариты, добавить дополнительные технологические отверстия, интегрировать дополнительные системы, например, подачу инертного газа.

Вот, к примеру, упомянутая компания ООО Внутренняя Монголия Санпу Экспериментальное Оборудование. Из описания видно, что они с 2015 года работают в сфере высокотехнологичного оборудования и материалов. Такие предприятия часто подходят к вопросу комплексно. Их опыт в области сверхтвёрдых и износостойких материалов косвенно говорит о культуре работы с точными техническими требованиями и контроля качества. Для них производство лабораторного шкафа — не штамповка типовых коробок, а создание функционального инструмента для науки. Это видно по ассортименту на их сайте nmgspsy.ru — там есть и сложное оборудование, что намекает на способность решать нестандартные задачи.

Конечно, это не значит, что нужно брать самое дорогое. Но диалог с технологом или инженером производителя сразу проясняет многое. Если на вопросы о типе сварки (экструзионная или контактная), о добавках-стабилизаторах в полимер, о расчёте прочности полок под нагрузку вам отвечают чётко и со знанием дела — это хороший знак. Если же в ответ звучат общие фразы — стоит насторожиться.

Итог: не товар, а решение

В конечном счёте, выбор лабораторного шкафа из полипропилена — это не покупка мебели. Это приобретение элемента системы безопасности лаборатории. Экономия здесь может быть не просто неразумной, а опасной. Лучше один раз провести тщательный анализ потребностей: какие именно реактивы, какой объём работ, какие сопутствующие процессы.

Исходя из этого, уже вести диалог с производителем. Настоящий специалист задаст уточняющие вопросы по средам, поточности работы, предложит варианты компоновки. Возможно, порекомендует не глухую заднюю стенку, а перфорированную для подсоединения к общей системе вентиляции лаборатории. Или посоветует усилить каркас, если планируется установка тяжёлого оборудования типа дистилляторов.

Поэтому мой совет: ищите не просто поставщика, а партнёра-производителя, который сможет не только продать коробку из полипропилена, но и помочь спроектировать под неё рабочее место. Как показывает практика, в долгосрочной перспективе сотрудничество с такими компаниями, как ООО Внутренняя Монголия Санпу Экспериментальное Оборудование, которые вкладываются в R&D и работают со сложными материалами, окупается надёжностью, долговечностью и, что немаловажно, безопасностью для персонала. Всё остальное — это просто трата бюджета с непредсказуемыми последствиями.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

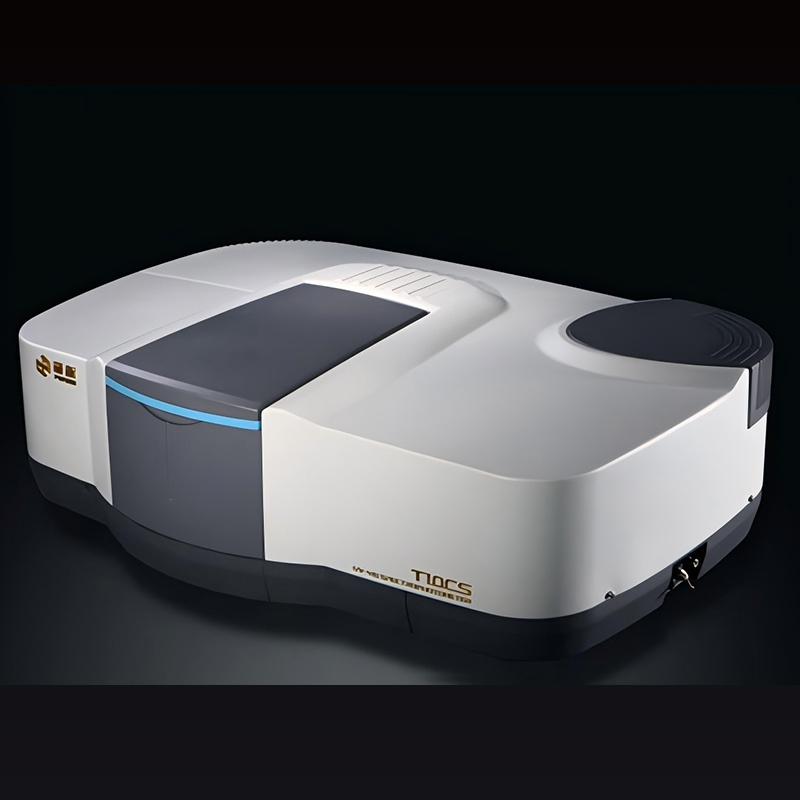

Атомно-флуоресцентный спектрометр серии PF3

Атомно-флуоресцентный спектрометр серии PF3 -

Вискозиметр серии NDJ (механический)

Вискозиметр серии NDJ (механический) -

Термомеханический анализатор (ТМА) RJY-1P

Термомеханический анализатор (ТМА) RJY-1P -

Электронные весы серии Precisa-320XB

Электронные весы серии Precisa-320XB -

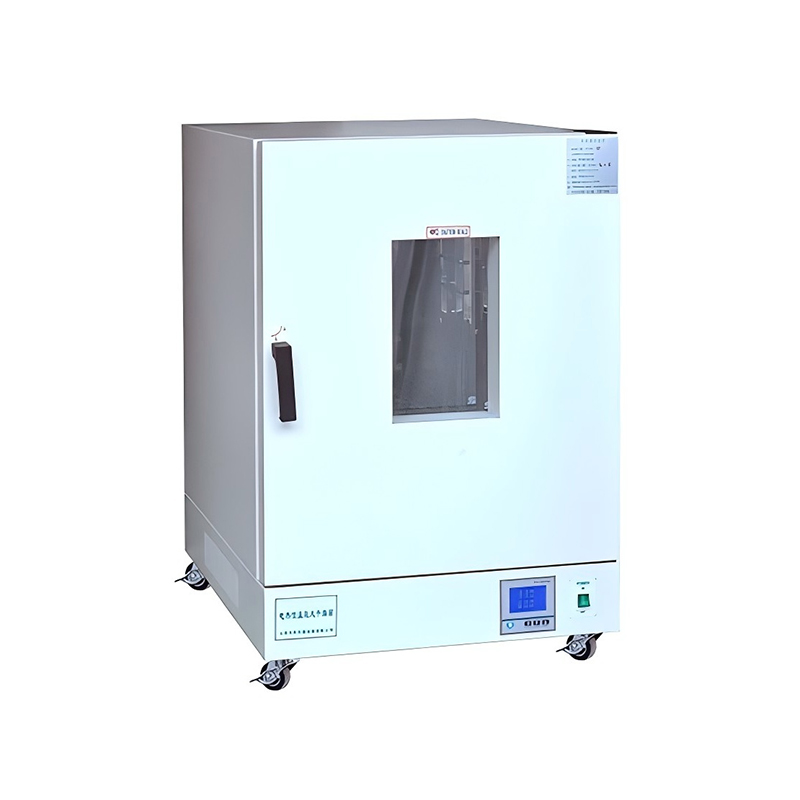

(Вертикальная) электрическый сушильный шкаф для сушки дутьем с постоянной температурой Модель: Серия LDO-9000

(Вертикальная) электрическый сушильный шкаф для сушки дутьем с постоянной температурой Модель: Серия LDO-9000 -

Оборудование машины посудомоечной лабораторной

Оборудование машины посудомоечной лабораторной -

Лаборатория отрицательного давления

Лаборатория отрицательного давления -

Витрина для лабораторных образцов

Витрина для лабораторных образцов -

Модель двойного назначения сушильной шкафа и инкубатор: серия LOI

Модель двойного назначения сушильной шкафа и инкубатор: серия LOI -

Цельный вытяжной шкаф из полипропилена

Цельный вытяжной шкаф из полипропилена -

Оборудование лабораторного стенда из цельного дерева

Оборудование лабораторного стенда из цельного дерева -

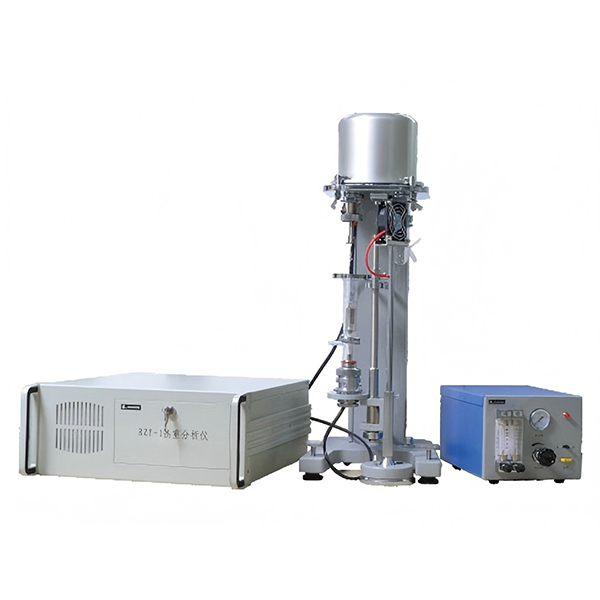

Термогравиметрический анализатор RZY-1

Термогравиметрический анализатор RZY-1

Связанный поиск

Связанный поиск- Китайский завод по производству оборудования для мойки бутылок

- Китайские производители вытяжных шкафов 1200

- Купить производитель шкафов для хранения газовых баллонов

- Завод по производству атомно-абсорбционного спектрофотометра серии A3 в Китае

- шкаф приточно вытяжной

- шкаф для 5 газовых баллонов

- Производители Купить лабораторную мебель цены

- Матричный струйный и лазерный принтер производители

- Поставщики купившие аналитические весы a d

- Купить производителя вытяжного шкафа с раковиной