Матричный принтер производитель

Когда слышишь ?матричный принтер производитель?, сразу думаешь про старые девайсы для печати накладных или непрерывных формах. Но в нашем сегменте — производстве лабораторного и испытательного оборудования — это часто означает нечто иное. Речь о системах маркировки, нанесения данных прямо на образцы, заготовки, особенно из твердых композитов. Многие ошибочно полагают, что это устаревшая технология, но в контроле качества и документировании испытаний её ничто не заменит. Я сам долго недооценивал специфику, пока не столкнулся с необходимостью маркировать керамические пластины для термических испытаний — лазер не всегда подходит, струйные чернила выгорают, а вот ударный метод...

От лабораторного журнала к материалу: где нужна ударная печать

Взять нашу работу с высокотехнологичной конструкционной керамикой. Каждая партия, каждый образец должен быть идентифицирован — состав, режим спекания, дата. Бумажный ярлык отвалится в печи, гравировка может создать микротрещины. Нужно нанести код прямо на поверхность, часто неровную. Вот тут и появляется специализированный матричный принтер производитель, который предлагает не офисное устройство, а интегрируемый модуль. Мы, например, встраивали головку от одного немецкого производителя в установку для прессования. Проблема была в синхронизации — момент нанесения после формования, но до извлечения. Пришлось колдовать с датчиками.

Был неудачный опыт с китайской головкой. Производитель обещал работу с твердыми поверхностями, но иглы тупились после нескольких сотен циклов на карбиде вольфрама. Сели считать стоимость отпечатка — получилось нецелесообразно. Выяснилось, что они используют стандартную закалку, а для наших материалов нужен особый сплав. Это отдельная история — найти производителя, который понимает разницу между печатью на бумаге и на специальном цементированном карбиде. Они есть, но их мало, и они не самые раскрученные.

Отсюда и главный вывод: ключевое — не сам принтер как коробка, а печатающая головка и система подачи. В лабораторных линиях часто нет места для стандартного аппарата. Нужен компактный модуль, устойчивый к вибрации, пыли от порошков, иногда — к агрессивной среде. И здесь производитель должен мыслить как инженер, а не как сборщик оргтехники.

Специфика внедрения в производство испытательного оборудования

Наша компания, ООО Внутренняя Монголия Санпу Экспериментальное Оборудование, с 2015 года как раз сталкивается с такими задачами. Мы не производим матричные принтеры сами, но мы их активные интеграторы и, по сути, спецификаторы для конечных заказчиков. Когда разрабатываешь установку для испытаний на износ, например, нужно, чтобы образец был промаркирован перед началом цикла и после него, причем так, чтобы маркировка не искажала результаты. Иногда требуется печать не символов, а микрорельефа, контрольных точек для последующих измерений.

На сайте nmgspsy.ru мы не пишем об этом подробно, это слишком нишевые детали. Но в технических заданиях для наших станков это обязательный пункт. Часто заказчик из исследовательского института говорит: ?Нужна автоматическая фиксация параметров?. Мы предлагаем решение: датчики + блок управления + модуль маркировки. И вот тут начинается подбор. Отечественные производители? Есть пара, но с поддержкой материаловедческих нюансов сложно. Европейские — дорого, но есть гарантия на работу с редкоземельными материалами.

Один из реальных кейсов — линия для подготовки образцов из сверхтвердых износостойких материалов. После резки и шлифовки нужно нанести номер партии и координаты в пластине. Использовали модуль на основе головки Tally (говорю, так как это уже общеизвестно в кругах), но пришлось дорабатывать держатель и систему охлаждения — от вибрации при печати на неровной поверхности качество падало. Мелочь? Нет, это часы отладки.

Критерии выбора: о чем не пишут в каталогах

Первое — ресурс иглы в контексте абразивности. Не общее количество ударов, а именно на конкретном материале. Производители редко публикуют такие данные, приходится запрашивать и ждать тестовые образцы. Второе — совместимость чернил (или красящей ленты) с дальнейшими процессами. Если образец будет нагреваться, чернила не должны выгорать или, наоборот, становиться несмываемыми, если мешают анализу поверхности. Мы работали с одной партией лабораторных приборов, где маркировка должна была держаться только на этапе логистики, а потом легко удаляться спиртом. Нашли ленту на масляной основе, но от неё был нагар на иглах.

Третье, и самое важное — интерфейс. Нужен не просто USB, а возможность интеграции в промышленную сеть, получение команд от PLC нашего оборудования. Многие производители матричных принтеров делают ставку на retail-сегмент, их контроллеры не рассчитаны на внешнее управление. Это отсекает процентов 70 предложений на рынке. Остаются единицы, с которыми можно вести диалог на уровне протоколов.

Иногда проще отказаться от идеи автоматической маркировки в пользу полуавтоматической с оператором. Но в проектах, где важна прослеживаемость каждого этапа (а в исследованиях с дорогостоящими композитами это всегда важно), без встроенного матричного принтера не обойтись. Производитель такого модуля становится фактически партнером по проекту.

Будущее ниши: интеграция, а не отдельное устройство

Судя по запросам наших клиентов, тенденция ясна: нужны не станки и принтеры по отдельности, а готовые технологические ячейки. Поэтому и производитель матричной печати, если хочет остаться в научно-промышленном сегменте, должен развивать не модели принтеров, а линейки совместимых головок и контроллеров с открытым API. Идеальный вариант — когда мы, как национальное высокотехнологичное предприятие, можем отправить технические требования по материалам и получить модуль, который мы ?впечатаем? в нашу установку для испытаний на сжатие или износ.

Уже есть подвижки. Некоторые европейские бренды начали предлагать услугу кастомизации головки под нестандартные материалы. Это дорого, сроки большие, но это работает. Для нас, например, это возможность не искать универсальное решение, а получить инструмент под конкретную задачу — маркировку пористой керамики до пропитки или спеченного карбида после полировки.

В итоге, фраза ?матричный принтер производитель? в нашем контексте всё чаще означает не бренд на корпусе, а компанию, способную вести инженерный диалог. Как та, с которой мы сейчас ведем переговоры по поводу модуля для новой линии по производству лабораторных тиглей. Если получится — будет хороший пример симбиоза. Если нет — вернемся к ручной маркировке трафаретом, но это шаг назад. В общем, работа продолжается.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Модель водонепроницаемого электрического инкубатора с постоянной температурой: серия LWI

Модель водонепроницаемого электрического инкубатора с постоянной температурой: серия LWI -

Лабораторный шкаф из полипропилена

Лабораторный шкаф из полипропилена -

Модель инкубатора для плесени серии LMI

Модель инкубатора для плесени серии LMI -

Полностью стальной шкаф для лабораторной посуды

Полностью стальной шкаф для лабораторной посуды -

Детектор безопасности пищевых продуктов серии T3FS для быстрого контроля на месте

Детектор безопасности пищевых продуктов серии T3FS для быстрого контроля на месте -

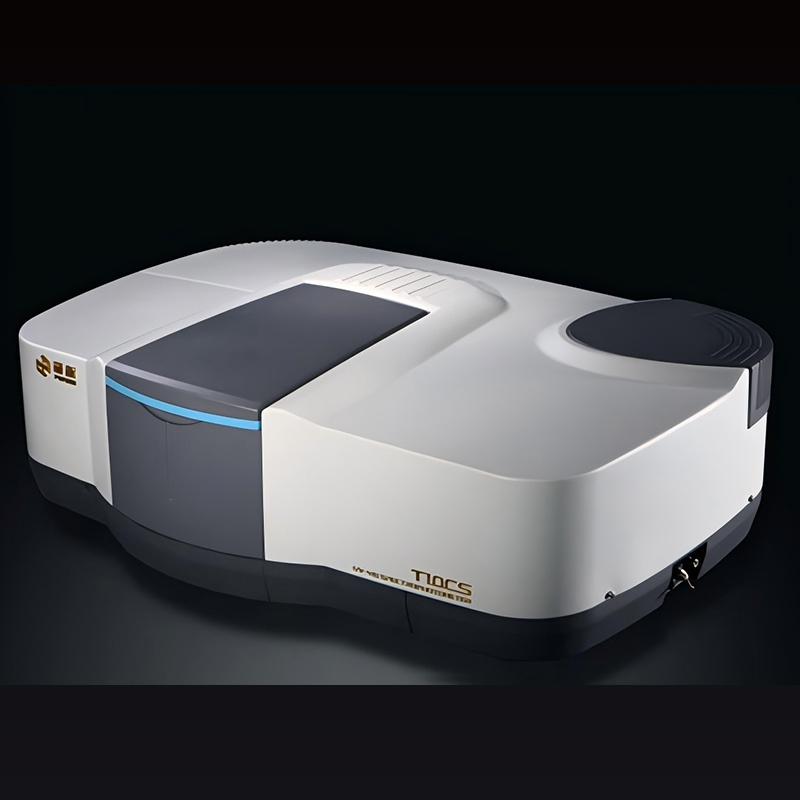

Атомно-флуоресцентный спектрометр серии PF3

Атомно-флуоресцентный спектрометр серии PF3 -

Новые электронные весы серии FA

Новые электронные весы серии FA -

Анализатор пяти элементов крови MB5

Анализатор пяти элементов крови MB5 -

Модель вакуумной сушильной шкаф: серия LVO

Модель вакуумной сушильной шкаф: серия LVO -

Высокотемпературный комплексный (синхронный) термический анализатор ZRY-1A

Высокотемпературный комплексный (синхронный) термический анализатор ZRY-1A -

Модель высокотемпературной сушильной шкафа: серия LHO

Модель высокотемпературной сушильной шкафа: серия LHO -

Инструмент машины посудомоечной лабораторной

Инструмент машины посудомоечной лабораторной

Связанный поиск

Связанный поиск- Алюминиевый лабораторный шкаф из дерева производители

- Поставщик купивший Дифференциальный сканирующий калориметр DSC30

- Поставщики Стальные рамы для приставных столиков из Китая

- Двойной газовый баллон шкаф 50 завод в Китае

- Производитель шкафов для газовых баллонов 40 Китай

- Китайские производители лабораторной мебели для химических лабораторий

- Шкаф вытяжной 100 производители

- Шкаф для газового баллона 50 литров производитель

- Модель прецизионного электрического инкубатора с постоянной температурой: серия PI

- Производитель аммиачных вытяжных шкафов