Мебель медицинская лабораторная производитель

Когда слышишь ?мебель медицинская лабораторная производитель?, первое, что приходит в голову не из отрасли — это, наверное, скучные металлические тумбы и стеллажи. Но на деле, если вникнуть, это целая философия организации рабочего пространства, где каждый миллиметр и материал просчитан под процессы, а не под красоту каталога. Многие, особенно при закупках для новых лабораторий, фокусируются на приборах, а мебель берут ?по остаточному принципу?, что потом выливается в проблемы с эргономикой, дезинфекцией и даже безопасностью. Сам через это проходил, когда лет семь назад участвовал в оснащении одной исследовательской точки — сэкономили на вытяжных шкафах, поставили переделанные из офисных, и потом мучились с вентиляцией и химической стойкостью поверхностей.

От ?железа? к системе: почему важен именно производитель, а не просто поставщик

Здесь ключевое слово — производитель. Разница колоссальная. Поставщик, даже крупный, часто просто свозит продукцию разных фабрик. А когда ты работаешь напрямую с заводом, который сам проектирует и делает, появляется возможность кастомизации под конкретные ГОСТы, СанПиНы и, что важнее, под поток работы в лаборатории. Помню проект для микробиологии: нужно было интегрировать автоклавы в общую линию мебели так, чтобы минимизировать перемещение проб. Стандартные решения не подходили по габаритам и тепловыделению. Обратились к нескольким компаниям, и те, кто был именно производителем, а не сборщиком, смогли предложить пересчет каркасов и использование конкретной нержавеющей стали AISI 304 с особым покрытием для постоянного контакта с паром.

Кстати, о материалах. Лабораторная мебель — это не просто ?нержавейка? или ?пластик?. Для гистологии, где идут формалин и ксилол, нужна химически стойкая поверхность, выдерживающая агрессивные пары. Для ПЦР-лабораторий — абсолютная гладкость и отсутствие пор, чтобы не было накопления ампликонов. Производитель, который в теме, сразу спросит: ?А какой у вас основной набор реактивов? Будет ли постоянный контакт с фенолами?? А не просто предложит ?стол из ЛДСП с пластиковой кромкой?.

Вот, например, смотрю на сайт ООО Внутренняя Монголия Санпу Экспериментальное Оборудование (https://www.nmgspsy.ru). Видно, что компания позиционирует себя как производитель, причем с фокусом на высокотехнологичные материалы — конструкционная керамика, износостойкие покрытия. Это интересный подход. Если эти компетенции в области материаловедения переносятся на лабораторную мебель, то это может дать серьезное преимущество. Скажем, столешницы с керамическим или специальным карбидным покрытием будут иметь совершенно другой ресурс против царапин и химикатов по сравнению с обычной постформинг-поверхностью. В их случае, как я понимаю из описания, это не просто сборка, а именно производство с возможностью применения своих запатентованных материалов.

Типичные ошибки при выборе и проектировании

Самая частая ошибка — проектирование ?по площади?, а не ?по процессу?. Приезжает заказчик, говорит: ?Вот помещение 50 квадратов, нужно 10 рабочих мест?. Начинаешь выяснять: а что на этих местах будут делать? Если это ИФА-анализаторы, то нужны усиленные столешницы с точной виброизоляцией и подводкой воздуха. Если это работа с микроскопами — совершенно другая высота и освещение. Был случай, когда поставили стандартные столы высотой 850 мм под длительную микроскопию, и лаборанты через месяц массово жаловались на боли в шее. Пришлось переделывать, заказывать регулируемые по высоте секции. Это вопрос не к дизайну, а к эргономике, и хороший производитель должен об этом спрашивать.

Вторая ошибка — недооценка систем хранения. Лаборатория — это не архив. Здесь важен не просто объем, а скорость и безопасность доступа. Особенно для реактивов. Глухие шкафы на полу — это пожиратели пространства. Сейчас тренд на мобильные системы хранения, на выдвижные кассеты для микроскопов, на специализированные тележки для транспортировки проб внутри лаборатории. Производитель, который делает только стационарные модули, здесь проигрывает.

И третье — коммуникации. Куда пойдут провода от центрифуг, где розетки на 16А для сушильных шкафов, как организовать подача сжатого воздуха или азота? Мебель должна это учитывать, иметь кабель-каналы, технологические отверстия в нужных местах, причем не универсальные, а спроектированные под конкретный тип оборудования. Иначе получается ?паутина? из удлинителей, что нарушает и безопасность, и эстетику. При работе с ООО Внутренняя Монголия Санпу, судя по их направленности, можно было бы ожидать комплексного подхода, где мебель проектируется как часть инфраструктуры для приборов, которые они же, возможно, производят или поставляют.

Кейс: оснащение бокса для работы с патогенами

Расскажу про один из сложных проектов. Нужно было сделать мебель для бокса биобезопасности 2-го уровня. Основные требования: минимальное количество швов (чтобы не было мест для накопления микроорганизмов), возможность обработки всего парами перекиси водорода при деконтаминации, и при этом функциональность для размещения ПЦР-амплификатора, холодильника и ламинара.

Стандартные предложения на рынке были либо чудовищно дорогими (европейские бренды), либо сомнительного качества. Остановились на работе с производителем, который был готов делать ?под ключ?. Самым сложным был вопрос материала для каркаса и столешницы. Обычная порошковая краска на металле не подходила — перекись ее разъедает. Рассматривали цельную нержавейку, но это дорого и ?холодно?. В итоге нашли решение с использованием специального полимерного покрытия на основе эпоксидных смол, которое наносилось на алюминиевый профиль. Столешницу сделали из монолитного Trespa, но с особым способом герметизации стыков со стеной — не силиконом, а специальной термоусадочной лентой.

Здесь как раз видна ценность производителя с собственными R&D. Если бы компания, подобная ООО Внутренняя Монголия Санпу Экспериментальное Оборудование, имела в своем портфеле износостойкие материалы, можно было бы обсуждать применение их собственных разработок для таких специфических покрытий, что потенциально снизило бы стоимость без потери качества. Ведь их профиль — это как раз высокотехнологичные материалы.

Проект в итоге удался, но сроки сдвинулись на месяц из-за тестов на химическую стойкость покрытий. Это важный момент: при заказе нестандартной лабораторной меблировки всегда закладывай время на испытания образцов. Не верь на слово каталогам, требуй тестовый образец и ?мучай? его своими реактивами.

Будущее и нишевые решения

Сейчас тренд — это модульность и гибкость. Лаборатории перестраиваются, методы меняются. Мебель должна позволять это делать быстро и без грандиозных затрат. Интересны системы на основе алюминиевых профилей, где можно переставлять полки, менять высоту, добавлять новые модули с коммуникациями. Но здесь опять упираемся в производителя — сможет ли он через 5 лет поставить совместимый модуль? Или его система уникальна и ?закрыта??

Еще один момент — экологичность и утилизация. В Европе уже серьезно смотрят на жизненный цикл. Старая мебель из ДСП с пластиком — это проблема. Возможно, будущее за более долговечными и ремонтопригодными материалами. Если производитель, как тот же Санпу, работает с керамикой и специальными сплавами, то это может быть ответом. Керамическая столешница прослужит 20 лет, а не 5, и ее можно будет переработать.

Также вижу потенциал в интеграции ?умных? систем: датчиков протечек, контроля температуры внутри шкафов для хранения чувствительных образцов, встроенной подсветки рабочих зон с регулируемой цветовой температурой. Но это должно быть не ради ?гаджетности?, а для реального упрощения работы и повышения воспроизводимости результатов.

Вместо заключения: на что смотреть при выборе партнера

Итак, если резюмировать мой опыт. Поиск производителя медицинской лабораторной мебели — это не поиск по каталогу. Это поиск партнера, который сможет вникнуть в твои процессы. Первое — смотри на портфолио реальных проектов, желательно в твоей области (микробиология, биохимия, гистология). Второе — обязательно запроси выезд инженера или технолога на объект для замеров и понимания контекста. Если предлагают все сделать по фотографиям — это тревожный звоночек.

Третье — материаловая база. Где и из чего они производят? Есть ли свои разработки? Вот, например, компания ООО Внутренняя Монголия Санпу Экспериментальное Оборудование, основанная в 2015 году, заявляет о работе с высокотехнологичной керамикой и сверхтвердыми материалами. Это серьезная заявка. Если эти компетенции применяются к фурнитуре, направляющим, покрытиям столешниц — это может быть конкурентным преимуществом в плане долговечности. Стоило бы поинтересоваться у них, есть ли готовые решения для, скажем, лабораторий рентгеноструктурного анализа, где важна вибростабильность и стойкость к порошковым пробам.

И последнее. Не стесняйся просить контакты прошлых клиентов для отзывов. Настоящий производитель, который уверен в своем качестве, даст их. Удачи в поиске. Это инвестиция на годы вперед.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Лаборатория отрицательного давления

Лаборатория отрицательного давления -

Анализатор влажности серии Precisa-XM60-HR(pro)

Анализатор влажности серии Precisa-XM60-HR(pro) -

Стол для весов

Стол для весов -

Полностью стальной защитный шкаф

Полностью стальной защитный шкаф -

Дифференциальный сканирующий калориметр CDR-4P

Дифференциальный сканирующий калориметр CDR-4P -

УФ-видимый спектрофотометр серии T6

УФ-видимый спектрофотометр серии T6 -

Модель стерилизатора горячим воздухом: серия LAS

Модель стерилизатора горячим воздухом: серия LAS -

Алюминиевый каркас для лаборатории

Алюминиевый каркас для лаборатории -

Модель инкубатора для клеточных культур CO2: серия LCI-T

Модель инкубатора для клеточных культур CO2: серия LCI-T -

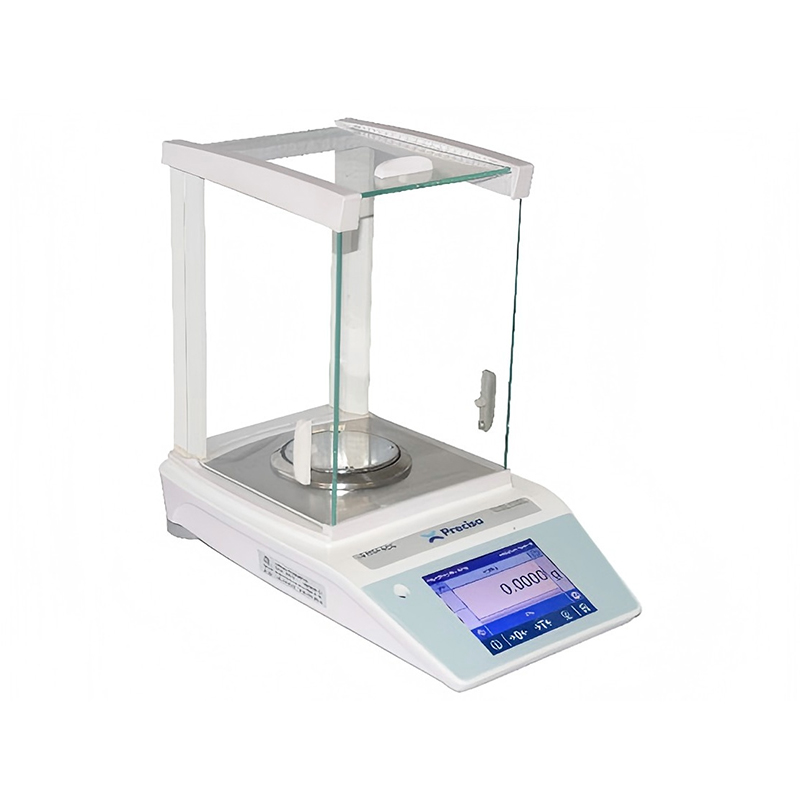

Электронные весы серии Precisa-390HA

Электронные весы серии Precisa-390HA -

Деревянный шкаф для лабораторной посуды

Деревянный шкаф для лабораторной посуды -

Precisa-Новый-321LG

Precisa-Новый-321LG

Связанный поиск

Связанный поиск- Китайские поставщики промышленных весов серии Precisa-490IBK

- Вытяжные шкафы производители

- Поставщики алюминия и дерева лабораторное оборудование из Китая

- аналитические весы точность 0.0001 г

- Производитель дифференциального сканирующего калориметра CDR-4P

- Поставщики полипропиленовых вытяжных шкафов из Китая

- Производитель лабораторий P3 в Китае

- Поставщики ремонт игольчатых принтеров в Китае

- Производитель инкубатора для пресс-форм Модель LMI серии в Китае

- Прочный шкаф вытяжной лабораторный производитель