Мобильная пцр лаборатория производители

Когда ищешь в сети ?Мобильная пцр лаборатория производители?, часто натыкаешься на одно и то же: красивые картинки готовых модулей, длинные списки технических характеристик и стандартные фразы про ?оперативность? и ?высокую точность?. Но за этим редко стоит реальный опыт сборки, запуска и, что важнее, эксплуатации таких комплексов в полевых условиях. Многие поставщики, особенно те, кто пришел на волну пандемии, продают, по сути, просто переоборудованные контейнеры или автомобили, укомплектованные стандартным набором приборов. А ведь ключевое в мобильной лаборатории — это не просто ?лаборатория на колесах?, а именно сбалансированная система, где каждый компонент, от системы вентиляции до источника бесперебойного питания, рассчитан на работу в условиях вибрации, перепадов температур и ограниченного пространства. Именно об этом упущении и хочется поговорить в первую очередь.

От идеи к ?железу?: что часто упускают из виду

Начнем с базового. Основной запрос рынка — это, конечно, быстрый старт. Заказчик, будь то региональный Минздрав или частная сеть клиник, хочет получить готовое решение ?под ключ?. И здесь производители делятся на два лагеря. Первые — это крупные игроки, которые делают ставку на серийные, хорошо отработанные платформы. Их плюс в надежности, но часто — в высокой цене и малой гибкости под специфические задачи. Вторые — более мелкие, нишевые компании, которые могут собрать лабораторию практически ?на коленке? под конкретный ТЗ. Риск здесь в качестве сборки и долгосрочной сервисной поддержке.

Вот, к примеру, один из наших ранних проектов. Мы работали с компанией, которая хотела развернуть мобильный комплекс для мониторинга в животноводческих хозяйствах. Заказчик сэкономил на системе климат-контроля, посчитав, что обычные сплит-системы справятся. В итоге, при работе в летнюю жару в степной зоне, температура в модуле подскакивала, что приводило к сбоям в работе термоциклеров. Пришлось экстренно дорабатывать, устанавливать дополнительную изоляцию и резервную систему охлаждения. Этот кейс хорошо показывает, что экономия на ?невидимых? системах — вентиляции, электропитании, термостабилизации — всегда выходит боком. Производитель должен не просто продать бокс с оборудованием, а просчитать все рабочие сценарии.

Кстати, о производителях оборудования. Часто в такие лаборатории ставят стандартные настольные амплификаторы и дозаторы. Но они не рассчитаны на постоянную тряску. Со временем разбалтываются механические части, сбивается калибровка. Сейчас появились специальные серии приборов для мобильного использования — с усиленным корпусом и креплениями. Но их выбор пока невелик, и стоимость выше. Это дилемма для производителя лаборатории: использовать дорогое специализированное ?железо? или надеяться, что обычное выдержит. Наш опыт склоняется к первому варианту, иначе сервисные вызовы съедят всю прибыль.

Материалы и ?начинка?: не только ПЦР

Здесь хочется сделать небольшое отступление про материалы. Когда говорим о производителях мобильных лабораторий, часто забываем, что это еще и производители или, как минимум, интеграторы очень специфических материалов. Корпус — это не просто сталь. Это антикоррозийные покрытия, сэндвич-панели с определенным классом пожаробезопасности и теплоизоляции. Полы — часто из специальных полимерных наливных покрытий, бесшовных и химически стойких.

В этом контексте интересен опыт некоторых компаний, которые пришли в эту сферу из смежных отраслей. Например, ООО Внутренняя Монголия Санпу Экспериментальное Оборудование (nmgspsy.ru). Если посмотреть на их сайт, видно, что компания, основанная в 2015 году, изначально занималась высокотехнологичными материалами — конструкционной керамикой, износостойкими покрытиями, лабораторными приборами. Такой бэкграунд — это не просто слова в описании. Понимание свойств материалов для рабочих поверхностей, устойчивых к постоянной дезинфекции, или компонентов для изготовления прочной и легкой мебели — это огромный плюс. Когда производитель сам глубоко в теме материаловедения, он может предложить нестандартные и более долговечные решения для обшивки, полок, рабочих зон, чем тот, кто просто закупает готовые модули у третьих фирм.

Их подход как национального высокотехнологичного предприятия, объединяющего НИОКР, производство и продажу, теоретически должен позволять глубже прорабатывать именно ?платформенную? часть мобильной лаборатории. Не просто купить шасси и поставить на него контейнер, а спроектировать несущую конструкцию с учетом распределения веса оборудования, точек вибрации. К сожалению, на их сайте подробной информации по именно мобильным ПЦР-решениям я не нашел, что, впрочем, типично для многих — сайты часто отстают от реального портфеля проектов. Но сама технологическая база вызывает интерес.

Логистика и развертывание: история одного провала

Самая гламурная часть — презентация готовой лаборатории. Самая прозаичная — ее доставка и ввод в эксплуатацию на месте. Здесь кроется масса подводных камней. Один из наших проектов (не самый удачный) был связан с поставкой лаборатории в отдаленный район. Мы все просчитали: вес, габариты, маршрут. Но не учли состояние дорог после сезона дождей. Фура с лабораторией банально застряла в грязи в 50 км от точки назначения. Пришлось организовывать перегрузку на более проходимую технику, что привело к дополнительным расходам и рискам повреждения.

Этот опыт заставил нас radically пересмотреть подход. Теперь при обсуждении проекта с заказчиком мы обязательно детально прорабатываем логистический сценарий. Если это лаборатория на автомобильном шасси — какая проходимость требуется? Если в контейнере — как он будет доставляться: морским, железнодорожным или автомобильным транспортом? Нужны ли специальные разрешения на перевозку? Эти вопросы кажутся очевидными, но многие производители, особенно начинающие, фокусируются только на техническом задании внутри лаборатории, забывая, что ее сначала нужно туда доставить в целости и сохранности.

Еще один нюанс — ?под ключ? часто означает разный объем работ. Для кого-то — это просто поставка и монтаж. Для нас — это обязательно обучение персонала на месте, пробный запуск нескольких серий анализов, отладка всех процессов. Иногда приходится сталкиваться с тем, что местные специалисты привыкли работать на стационарных приборах и не готовы к особенностям мобильного комплекса. Например, к необходимости более тщательно проверять уровень в реагентах после переезда из-за возможного вспенивания. Такие мелочи и есть грань между работающей системой и головной болью для заказчика.

Перспективы и тупиковые ветви

Куда движется рынок? Сейчас виден запрос на еще большую компактность и автономность. Появляются решения на базе микроавтобусов или даже прицепов, которые можно буксировать внедорожником. Активно развивается направление модульных лабораторий, где заказчик может наращивать мощности, докупая дополнительные стандартизированные секции. Это логично и востребовано.

Но есть и тупиковые, на мой взгляд, тенденции. Например, погоня за избыточной автоматизацией в ущерб надежности. Видел проект, где в мобильной лаборатории пытались внедрить полностью роботизированную линию для пробоподготовки. Сложность, стоимость и требовательность к обслуживанию зашкаливали, а выигрыш в скорости был минимальным, так как основное время все равно уходило на этап ПЦР-амплификации. В полевых условиях чем проще и надежнее система, тем лучше. Идеальная мобильная лаборатория — это не showcase высоких технологий, а рабочая лошадка, которая будет стабильно выдавать результат в любую погоду и на любом дорожном покрытии.

Возвращаясь к производителям. Успешный игрок на этом рынке — это не просто сборщик. Это интегратор, инженер, логист и сервисный инженер в одном лице. Компании, у которых есть собственная серьезная инженерная и производственная база, как у упомянутой ООО Внутренняя Монголия Санпу Экспериментальное Оборудование, находятся в более выигрышной позиции. Они могут контролировать качество на всех этапах, от выбора материала для корпуса до финальной сборки электрических щитов. Важно, чтобы этот потенциал был направлен именно на решение прикладных задач заказчика, а не на создание ?технологического франкенштейна?.

В итоге, выбор производителя мобильной ПЦР-лаборатории — это всегда компромисс между стоимостью, сроком, надежностью и гибкостью. Нет идеального варианта. Но есть правило: всегда запрашивайте не только красивые рендеры, но и список реализованных проектов с контактами заказчиков. И обязательно пообщайтесь с теми, кто уже год или два эксплуатирует эту технику. Их опыт, особенно о проблемах, которые возникли после гарантийного срока, будет ценнее любой рекламной брошюры. Именно так, через призму практики, а не спецификаций, и нужно смотреть на этот рынок.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

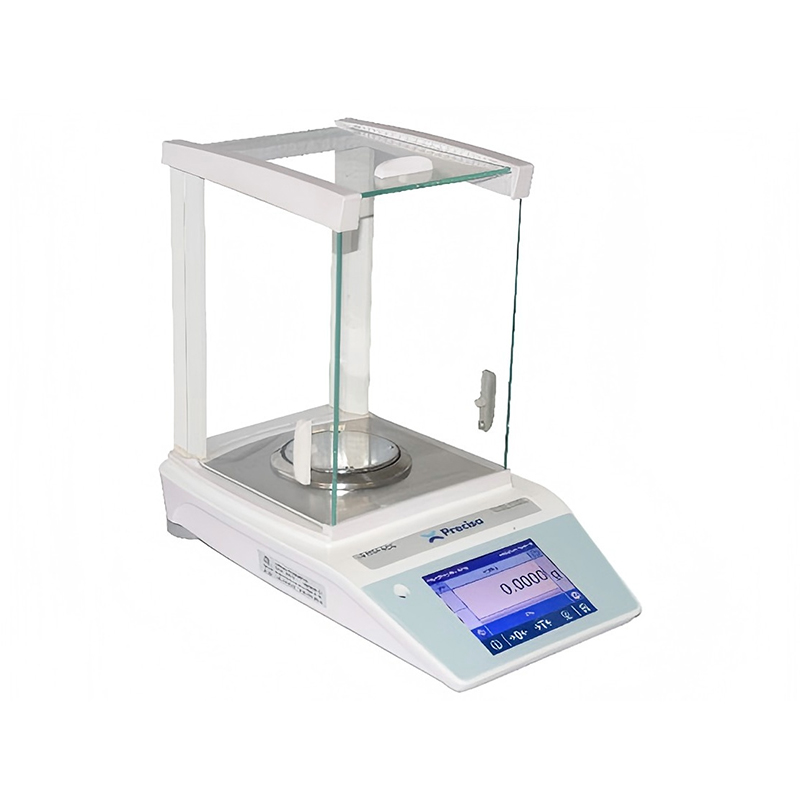

Электронные весы серии Precisa-320XB

Электронные весы серии Precisa-320XB -

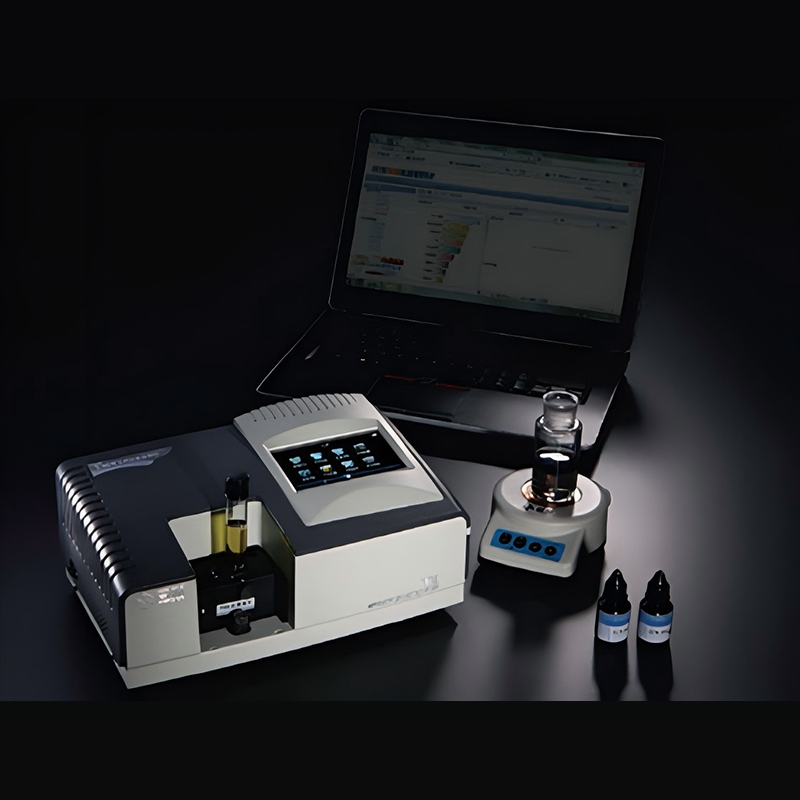

Считыватель коллоидного золота TR3

Считыватель коллоидного золота TR3 -

Портативный стерилизатор сверхмалого объема

Портативный стерилизатор сверхмалого объема -

Оборудование лабораторного стенда из цельного дерева

Оборудование лабораторного стенда из цельного дерева -

Портативный спектрофотометр серии T3

Портативный спектрофотометр серии T3 -

Машина посудомоечная лабораторная

Машина посудомоечная лабораторная -

Электронные весы серии Precise-360EP

Электронные весы серии Precise-360EP -

Детектор общего количества бактерий TS3

Детектор общего количества бактерий TS3 -

Анализатор влажности серии Precisa-EM120-HR(pro)

Анализатор влажности серии Precisa-EM120-HR(pro) -

Анаэробный инкубатор – Модель серии LAI-3DT

Анаэробный инкубатор – Модель серии LAI-3DT -

Precisa-Новый-321LG

Precisa-Новый-321LG -

Электронные весы серии Precisa-165BJ

Электронные весы серии Precisa-165BJ

Связанный поиск

Связанный поиск- Производитель шкафов для баллонов размеры купить

- Фабрика 3 игольчатых принтеров в Китае

- Китай спираль лаборатория пцр завод

- весы аналитические электронные

- Производитель измерителя золы серии Precisa-prepASH в Китае

- Китайские поставщики медицинской лабораторной мебели

- Простая лабораторная мебель

- Производитель аналитических лабораторных весов в Китае

- Принтер матричный epson 350 производители

- шкаф для хранения газовых баллонов