Модель инкубатора для плесени серии lmi производители

Когда слышишь про модель инкубатора для плесени серии lmi производители, первое, что приходит в голову — это, наверное, стандартные камеры с поддержкой температуры и влажности. Но если копнуть глубже, особенно в контексте работы с материалами вроде высокотехнологичной конструкционной керамики или износостойких покрытий, всё становится не так просто. Многие, особенно те, кто только начинает, думают, что главное — это точность датчиков. А на деле, я бы сказал, ключевая проблема часто лежит в стабильности циклов и в том, как камера 'ведёт' себя при длительных испытаниях — та самая ситуация, когда плесень или культура должны развиваться в абсолютно контролируемых, но при этом 'естественных' для процесса условиях. Вот тут и начинаются нюансы, которые отделяют просто оборудование от действительно рабочего инструмента.

О чём часто умалчивают производители

Возьмём, к примеру, наш опыт. Мы в ООО Внутренняя Монголия Санпу Экспериментальное Оборудование с 2015 года занимаемся не просто продажей, а разработкой и интеграцией лабораторных решений. И когда клиенты запрашивают инкубаторы для моделей плесени, особенно для исследований в области спецматериалов, первое, с чем сталкиваешься — это несоответствие заявленных характеристик реальным производственным нагрузкам. Многие производители делают акцент на диапазонах температур, скажем, от +5°C до +60°C, но упускают из виду скорость восстановления параметров после открытия дверцы или неравномерность прогрева по объёму камеры. Для серий LMI, которые позиционируются как решения для длительных циклов, это критично.

Был случай, когда лаборатория, работающая с редкоземельными композитами, жаловалась на невоспроизводимость результатов в тестах на биоповреждения. Оказалось, что их старый инкубатор, не из нашей линейки, создавал микрозоны с повышенной конденсацией на образцах, что искажало рост культур. Пришлось разбираться не только с логикой контроллера, но и с геометрией воздуховодов внутри — мелочь, которая в паспорте не указана, но на практике решает всё.

Поэтому, когда мы начали предлагать свои модификации под задачи клиентов, упор делали не на 'сверхточность', а на предсказуемость и адаптивность системы. Например, важным моментом стала калибровка датчиков влажности не по сухому воздуху, а в условиях постоянной нагрузки органическими испарениями — как раз та среда, где работает плесень. Это та деталь, которую не найдёшь в стандартных каталогах, но она напрямую влияет на жизненный цикл оборудования и достоверность данных.

Связь с материалами и испытаниями

Наш профиль — это не только лабораторные приборы, но и разработка материалов: высокотехнологичная керамика, цементированный карбид, износостойкие покрытия. И здесь инкубаторы серии LMI используются нестандартно. Их часто применяют для ускоренных коррозионных и биодеградационных тестов, когда нужно смоделировать годы эксплуатации в агрессивной среде за несколько недель. Ключевое слово — 'смоделировать', а не просто 'выдержать'.

Например, при тестировании нового состава спеццемента для экстремальных условий, нам нужно было проверить его устойчивость к микробиологическому обрастанию. Стандартный протокол предполагал использование типовых питательных сред, но в реальности материал контактировал с почвенными растворами. Пришлось дорабатывать программу инкубатора, чтобы он мог имитировать суточные колебания температуры и влажности, характерные для конкретного климатического пояса. Это уже не просто 'инкубатор для плесени', а комплексный симулятор среды.

Именно такие задачи и показывают разницу между серийным изделием и специализированным решением. На нашем сайте nmgspsy.ru мы не выпячиваем эти кейсы как маркетинговый ход, но в технических обсуждениях с заказчиками они всплывают постоянно. Потому что, в конечном счёте, оборудование должно решать проблему, а не соответствовать абстрактным ТУ.

Практические сложности и 'подводные камни'

Внедрение любой модели инкубатора, особенно в существующий технологический процесс, — это всегда история про адаптацию. Одна из частых проблем — совместимость с системой сбора данных. Многие современные LMI-модели имеют цифровые интерфейсы, но на практике их интеграция в локальную сеть лаборатории упирается в устаревшее ПО или протоколы безопасности предприятия. Приходится выступать в роли не только поставщика, но и инженера-связиста.

Другой момент — обслуживание. Производители часто заявляют о 'необслуживаемых' системах, но в условиях, например, постоянной работы с спорами грибов, загрязнение воздушных фильтров и датчиков — это вопрос времени. Мы на своих объектах рекомендуем кастомный график профилактики, который зависит не от наработки часов, а от типа исследуемых культур и частоты открывания камеры. Это знание пришло после нескольких инцидентов с ложными срабатываниями аварийных датчиков из-за банального запыления.

И, конечно, ремонтопригодность. В погоне за компактностью и дизайном некоторые сборки делаются неразборными, что для промышленной лаборатории смерти подобно. Мы в Санпу при проектировании своих линий закладываем модульность — чтобы вышедший из строя блок влажности можно было заменить за полчаса, не прерывая долгосрочный эксперимент. Это та самая 'практичность', которую ценят технологи, а не закупщики.

Кейс: от лаборатории до производства

Хочу привести конкретный пример с нашего проекта для исследовательского центра, занимающегося сверхтвёрдыми материалами. Им требовался инкубатор не просто для выращивания контрольных культур плесени, а для проведения параллельных испытаний на образцах с разными покрытиями. Критерий был жёсткий: полная идентичность условий в каждой из двенадцати камер секции.

Стандартные LMI-решения, которые мы рассматривали сначала, давали расхождение по влажности до ±3% между верхним и нижним ярусом, что для их методики было неприемлемо. Вместо того чтобы искать готовое, мы совместно с их инженерами модифицировали систему рециркуляции воздуха, добавив дополнительные каналы выравнивания давления. По сути, создали гибридную установку на базе серийного каркаса.

Результат? Не только достигнута стабильность параметров, но и сокращено время на подготовку экспериментов, потому что отпала необходимость в постоянной ротации образцов. Этот проект сейчас описан у нас в разделе решений на сайте, но без лишней помпы — просто как один из рабочих вариантов. Именно такие истории и формируют понимание, что модель инкубатора для плесени — это не товар из каталога, а часть технологической цепочки.

Взгляд вперёд: что будет меняться

Если говорить о трендах, то сейчас запрос смещается в сторону большей автономности и 'интеллекта' системы. Речь не об ИИ, а о способности оборудования самостоятельно корректировать параметры на основе косвенных данных — например, изменять влажность, анализируя динамику роста культуры через встроенную систему визуализации. Это пока что редкость, но некоторые наши клиенты уже экспериментируют с подобными наработками.

Другое направление — миниатюризация и параллелизация процессов. Вместо одной большой камеры — массивы небольших независимых модулей, каждый со своим микроклиматом. Это позволяет одновременно тестировать десятки вариаций материалов, что критично для ускорения НИОКР. Для серии lmi это вызов, потому что требует пересмотра подходов к энергоэффективности и управлению.

И, конечно, всегда будет актуальным вопрос стоимости владения. Цена самого инкубатора — это только начало. Наши расчёты для предприятий всегда включают расходы на валидацию, калибровку, потребление энергии и утилизацию расходников. Порой оказывается, что более дорогая, но надёжная и ремонтопригодная модель от того же ООО Внутренняя Монголия Санпу Экспериментальное Оборудование в долгосрочной перспективе выгоднее 'бюджетного' аналога, который выходит из строя в самый неподходящий момент. Это тот самый профессиональный выбор, который делается не по брошюре, а по опыту предыдущих неудач.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шкаф для газовых баллонов

Шкаф для газовых баллонов -

Витрина для лабораторных образцов

Витрина для лабораторных образцов -

Шкаф для лабораторной посуды из полипропилена

Шкаф для лабораторной посуды из полипропилена -

Электронные весы серии Precisa-390HA

Электронные весы серии Precisa-390HA -

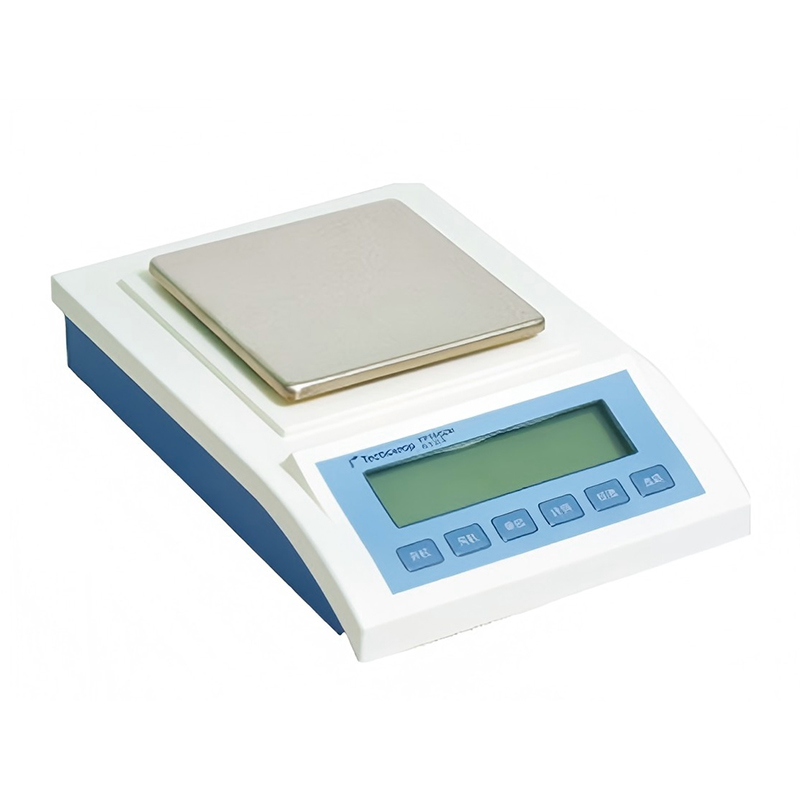

Электронные весы серии YP-N

Электронные весы серии YP-N -

Матричный принтер Epson

Матричный принтер Epson -

Стерилизатор ультрамалого объема для рюкзака

Стерилизатор ультрамалого объема для рюкзака -

Вискозиметр серии NDJ (механический)

Вискозиметр серии NDJ (механический) -

Деревянный шкаф для лабораторной посуды

Деревянный шкаф для лабораторной посуды -

Цельный вытяжной шкаф из полипропилена

Цельный вытяжной шкаф из полипропилена -

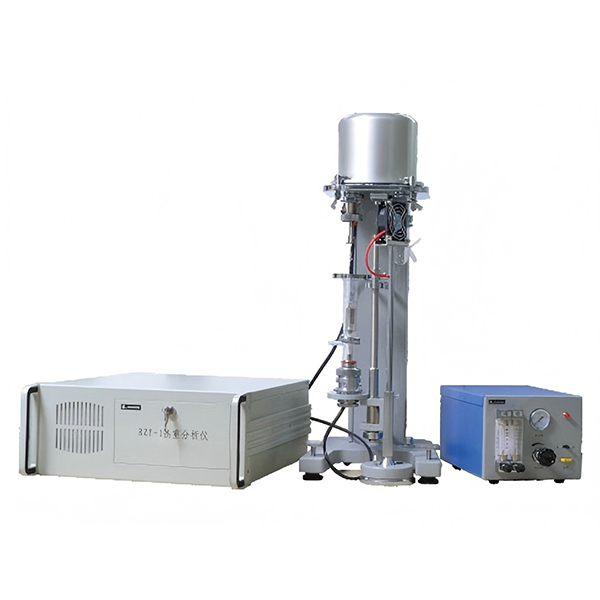

Атомно-флуоресцентный спектрометр серии PF3

Атомно-флуоресцентный спектрометр серии PF3 -

Алюминиевый лабораторныйшкаф из дерева

Алюминиевый лабораторныйшкаф из дерева

Связанный поиск

Связанный поиск- Поставщики лабораторий отрицательного давления из Китая

- Китайские производители аналитических весов gosmetr

- Пцр лаборатория производитель

- Матричный принтер epson 890 производитель

- Поставщики медицинской лабораторной мебели

- Производитель аналитических весов gost в Китае

- Шкаф вытяжной химический производитель

- Анализатор пяти элементов крови MB5

- Лабораторные мебельные шкафы производитель

- Модель водонепроницаемого электрического инкубатора с постоянной температурой: серия lwi поставщик