Ооо лабораторная мебель производители

Когда ищешь ?Ооо лабораторная мебель производители?, часто натыкаешься на одно и то же: сайты-визитки с каталогами, где все блестит, но за этим — пустота. Многие думают, что раз компания в форме ООО и позиционирует себя как производитель, значит, у нее своя линия, свои станки, свои инженеры. На деле же, значительная часть рынка — это переупаковщики или сборщики из готовых модулей. И вот здесь начинается самое интересное, потому что настоящий производитель от ?сборщика под заказ? отличается не по бумагам, а по деталям, которые простому заказчику с первого взгляда и не видны.

Что скрывается за вывеской ?производитель??

Возьмем, к примеру, сталинит для столешниц. Казалось бы, стандартный материал. Но когда к нам на объект привезли партию от одного нового поставщика (тоже ООО, тоже ?производитель?), сразу бросилось в глаза: кромка. Не та, что с лицевой стороны, а торцевая обработка под углом 45 градусов. Стык был с микроскопической, но видимой щелью, которую потом пытались залить герметиком. Настоящий производитель лабораторной мебели, у которого свое станочное оснащение, никогда так не сделает — фрезеровка и склейка происходят так, что стык неотличим от монолита. Это вопрос не просто эстетики, а гигиены и долговечности: щель — это ловушка для влаги и агрессивных сред.

Или по крепежу. В дешевых вариантах часто используют обычную сталь с порошковым покрытием для каркасов. Вроде смотрится нормально. Но в лаборатории, где возможны проливы, через год-два в местах контакта с рамой появляются рыжие подтеки — коррозия. Настоящие производители, которые в теме на десятилетия, либо используют оцинкованную сталь с последующей покраской по сложной технологии, либо сразу идут на нержавейку для критичных узлов. Но это удорожает продукт, и многие ?Ооо-производители? об этом умалчивают, выигрывая в цене на тендере.

Еще один момент — проектирование. Часто присылают красивые 3D-визуализации, но когда начинаешь вникать в чертежи, понимаешь, что вентиляционные каналы для вытяжных шкафов не согласованы с общеобменной вентиляцией здания, или не предусмотрены каналы для коммуникаций между модулями. Это говорит о том, что проектировщик никогда сам не монтировал и не обслуживал то, что рисует. Он работает с шаблонами. А потом на объекте начинается ?колхоз?: прорезаем дыры, наращиваем воздуховоды…

Кейс из практики: когда оборудование должно быть частью системы

Вот здесь хочется привести в пример компанию, с которой пересекался по смежным проектам — ООО Внутренняя Монголия Санпу Экспериментальное Оборудование. Их сайт — nmgspsy.ru — не пестрит бесконечными обещаниями, но видно, что фокус на материалах. Они, судя по описанию, с 2015 года занимаются не просто сборкой мебели, а фундаментальными вещами: высокотехнологичной конструкционной керамикой, специальными цементированными карбидами. Это критично для таких элементов, как, например, напольные плиты вокруг особо нагруженных приборов или вставки в столешницы для мест с экстремальными температурами или абразивным воздействием.

Работая над проектом для одной исследовательской лаборатории в области композитов, мы столкнулись с проблемой: стандартные эпоксидные покрытия столешниц не выдерживали контакта с разогретыми пресс-формами и мелкими частицами углеродного волокна. Поверхность быстро теряла вид и начинала крошиться. Стали искать альтернативы. Как раз через коллег вышли на Санпу. Их подход был не в том, чтобы предложить готовый стол из каталога, а в том, чтобы понять, какая именно керамическая плитка или износостойкий сплав может быть интегрирована в конкретный узел мебели. В итоге, они поставили нам плитки из своего спецматериала, которые мы врезали в столешницы в зонах непосредственной работы. Решение оказалось нестандартным, но исключительно долговечным.

Это важный урок. Настоящий производитель лабораторной мебели часто является не просто фабрикой по распилу ЛДСП, а технологическим партнером. Он должен разбираться в свойствах материалов глубже, чем того требует типовой проект. Компания Санпу, судя по их нише, это понимает. Их сильная сторона — не массовый выпуск типовых тумб, а способность решать сложные, нешаблонные задачи за счет компетенций в области материаловедения. Для рынка это редкая и ценная специализация.

Типичные ошибки при выборе и заказе

Ошибка номер один — выбор по минимальной цене в коммерческом предложении без детализации спецификации. Один поставщик может заложить в цену столешницу из химически стойкого пластика HPL толщиной 13 мм от Egger, а другой — АБС-пластик толщиной 10 мм без указания бренда и класса стойкости. Разница в стоимости и эксплуатации — колоссальная, но в итоговой строке ?Стол лабораторный? будет одна и та же цифра. Нужно требовать расшифровку по каждому компоненту: материал, толщина, производитель базового материала, тип кромки, фурнитура.

Вторая ошибка — игнорирование вопросов логистики и монтажа. Некоторые Ооо производители лабораторной мебели предлагают невероятно низкую цену за сам продукт, но потом выясняется, что доставка ?до склада в Москве?, а сборка и установка — силами заказчика или по отдельному контракту с непонятными субподрядчиками. В лабораторной мебели монтаж — это 50% успеха. Криво выставленные каркасы, неправильно подключенные коммуникации к мойкам, перекошенные раздвижные системы в шкафах — все это сводит на нет качество даже самой хорошей мебели. Нужно сразу четко понимать, что входит в ?поставку?: только изделия, или ?под ключ? с шеф-монтажом.

Третье — отсутствие тестового образца или посещения действующего производства. Если контрактом предусмотрена крупная поставка, абсолютно нормально запросить выезд на завод или хотя бы предоставление образца угловой стойки, узла каркаса или секции вытяжного шкафа. Как он собран, как обработаны сварные швы, как покрашены скрытые поверхности? Если в этом отказывают, ссылаясь на коммерческую тайну, — это серьезный красный флаг.

Про материалы: за чем будущее?

Сейчас много говорят про ?умные? лаборатории, но основа основ — это все равно материалы. Наблюдаю постепенный, но уверенный уход от пористых материалов вроде МДФ даже с хорошими покрытиями в сторону монолитных решений. Фенольные компакт-плиты, монолитный полипропилен, нержавеющая сталь — они становятся стандартом для сложных задач. И здесь как раз видна разница между производителями. Одни просто закупают листы полипропилена и режут их, другие — как та же Санпу — имеют компетенции для создания композитных решений, например, внедрения керамических или сверхтвердых элементов в полимерную или стальную основу для локального усиления.

Еще один тренд — экологичность и безопасность утилизации. Это не просто мода. В Европе уже серьезно смотрят на полный жизненный цикл. У нас пока этот запрос слаб, но лаборатории, работающие с международными грантами, уже начинают его предъявлять. Производитель, который сегодня задумывается о том, как будет утилизироваться его мебель через 20 лет, и выбирает соответствующие материалы и способы соединения (например, клеевые системы, допускающие разделение фракций), закладывает себе серьезное преимущество на будущее.

Что касается металлокаркаса, то будущее, на мой взгляд, за более умными системами крепления. Не просто сварка или болты, а конструкции, позволяющие переконфигурировать лабораторию с минимальными усилиями. Что-то вроде высокоточной модульной системы, где стойки, траверсы и кронштейны позволяют собирать разные конфигурации, как конструктор. Но это требует высочайшей культуры производства и точности. Пока такие решения предлагают единицы, и стоят они очень дорого.

Вместо заключения: на что смотреть сегодня

Итак, если резюмировать мой опыт столкновений с разными Ооо лабораторная мебель производители, то главный совет — копать глубже вывески. Задавать неудобные вопросы о происхождении и обработке материалов, о собственном станочном парке, о реализованных проектах, похожих на ваш по сложности. Просить контакты прошлых заказчиков для обратной связи. Смотреть не на картинки в каталоге, а на чертежи узлов.

Такие компании, как ООО Внутренняя Монголия Санпу Экспериментальное Оборудование, показывают, что важна не массовость, а глубина. Их история, начавшаяся в 2015 году с фокуса на высокотехнологичных материалах, — это как раз тот путь, который позволяет не быть просто ?еще одним производителем?. Их сайт — это не агрессивный маркетинг, а скорее, презентация компетенций. И в современном рынке, насыщенном предложениями, именно глубокие технологические компетенции в смежных областях (материалы, покрытия, стойкость) становятся ключевым дифференцирующим фактором для настоящего производителя.

В конечном счете, хорошая лабораторная мебель — это не предмет интерьера. Это часть технологического процесса. И выбирать ее нужно с тем же тщанием, с каким выбирают аналитическое оборудование. Потому что срыв эксперимента из-за протекшей тумбы или невозможности качественно отмыть поверхность — это не просто досада, это прямые финансовые и репутационные потери. И именно на предотвращение таких ситуаций и должна работать компания, которая называет себя производителем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

SNB-1E (цифровой)

SNB-1E (цифровой) -

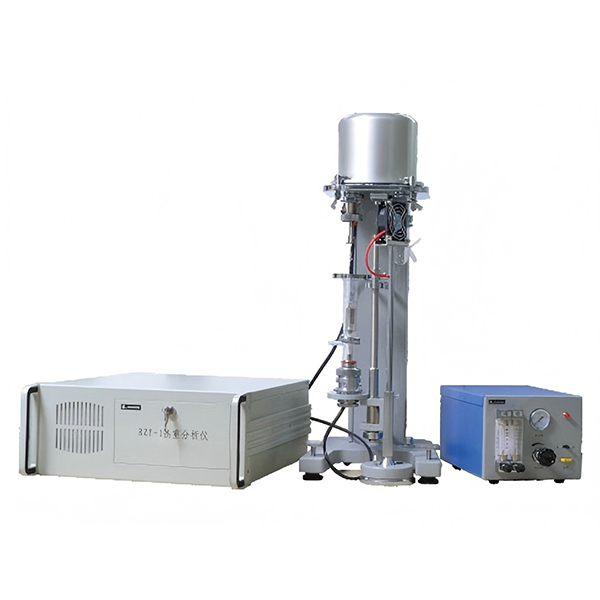

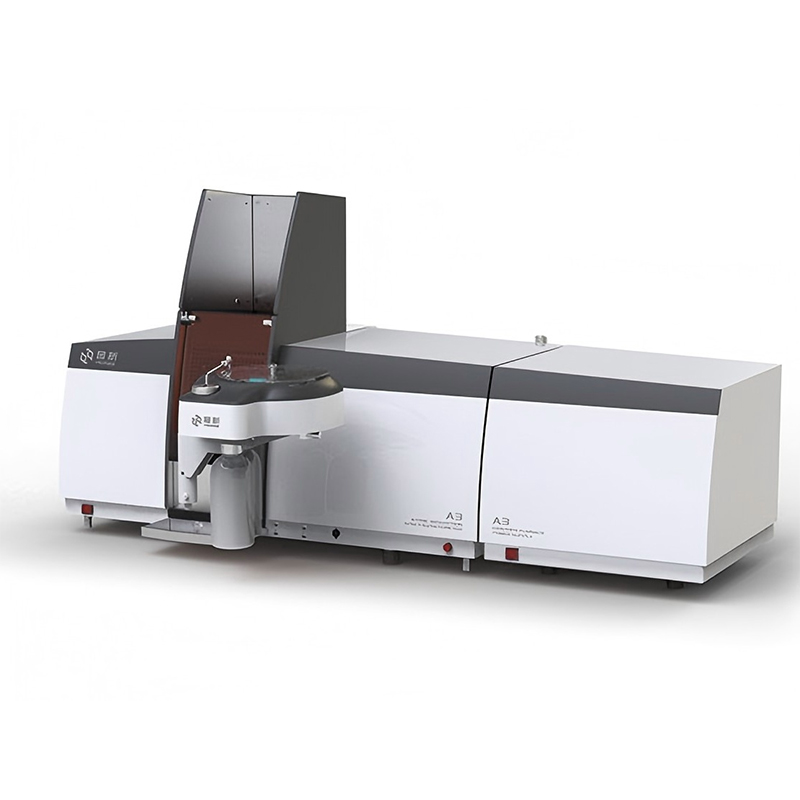

Атомно-флуоресцентный спектрометр серии SA5

Атомно-флуоресцентный спектрометр серии SA5 -

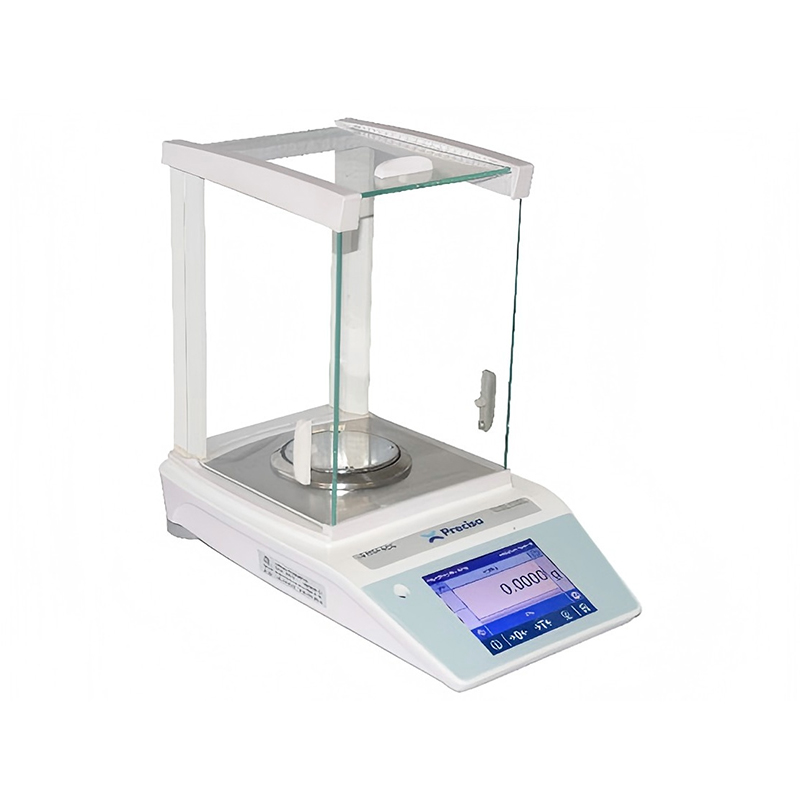

Электронные весы серии Precisa-410SRC

Электронные весы серии Precisa-410SRC -

Инструмент машины посудомоечной лабораторной

Инструмент машины посудомоечной лабораторной -

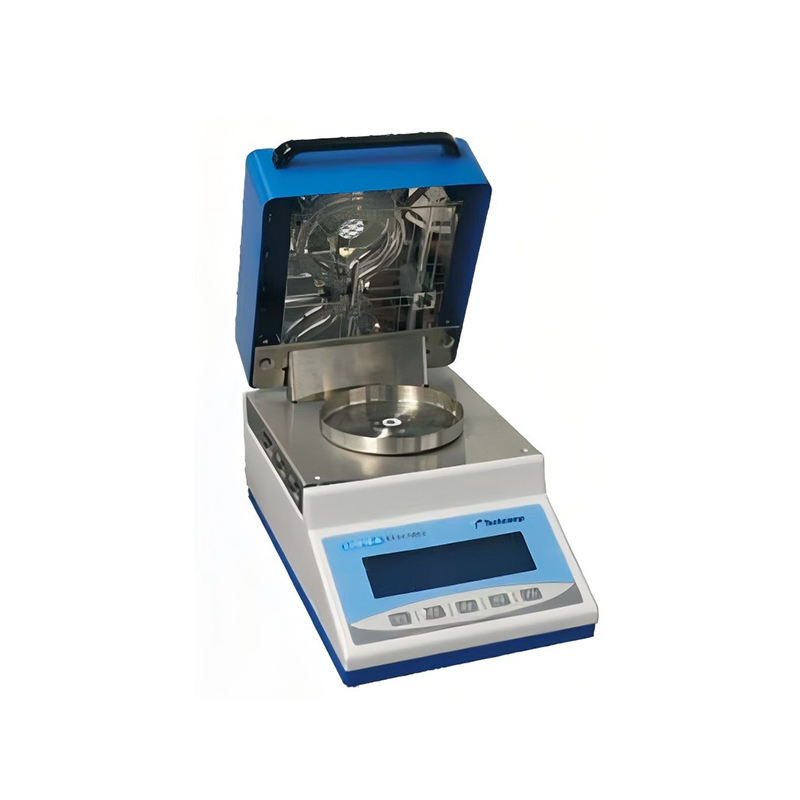

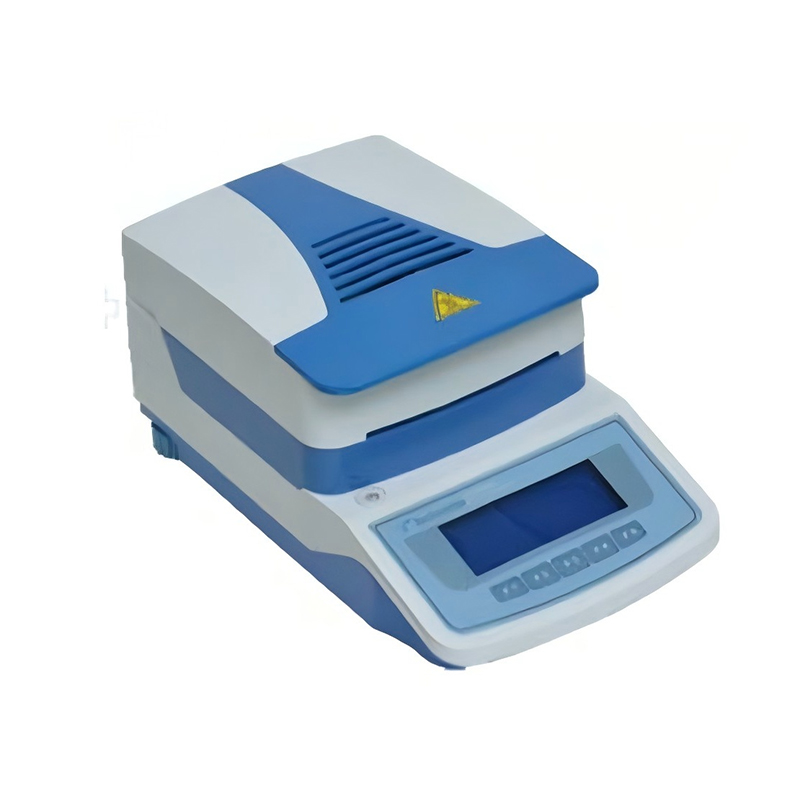

Анализатор влажности серии 330EM(Pro)

Анализатор влажности серии 330EM(Pro) -

Витрина для лабораторных образцов

Витрина для лабораторных образцов -

Атомно-абсорбционный спектрофотометр серии A3

Атомно-абсорбционный спектрофотометр серии A3 -

Стол для весов

Стол для весов -

Модель электрического инкубатора с постоянной температурой: серия LI

Модель электрического инкубатора с постоянной температурой: серия LI -

Полностью стальной защитный шкаф

Полностью стальной защитный шкаф -

Лабораторный стенд из полипропилена

Лабораторный стенд из полипропилена -

Дифференциальный термический анализатор CRY-1A

Дифференциальный термический анализатор CRY-1A

Связанный поиск

Связанный поиск- Производитель двухлучевых UV-Vis спектрофотометров серии T10

- матричный принтер epson 890

- Шкаф для газового баллона 50 л производители

- Китайский завод по обслуживанию пин-принтеров

- весы аналитические серии Precisa-321LS

- Поставщики игольчатый принтер epson lx из Китая

- Китайский производитель шкафов для газовых баллонов 50 открытый

- Производитель дифференциального теплового анализатора CRY-1A в Китае

- Оборудование лабораторного рабочего стола из дерева

- Китайский завод серии CK-SF-T игольчатый принтер