Полностью стальной защитный шкаф

Когда слышишь ?полностью стальной защитный шкаф?, первое, что приходит в голову непосвящённому — ну, шкаф из стали, что тут сложного? На деле, это одна из самых частых и дорогостоящих ошибок при заказе оборудования для лабораторий или производственных участков. Многие думают, что главное — толщина металла, а потом удивляются, почему внутри конденсат, дверь перекашивается через полгода или замок клинит от пыли. Сам через это проходил, когда лет восемь назад закупали партию для одного НИИ. Сделали упор на массивность, а в итоге получили коррозию по сварным швам из-за неправильной обработки и полное отсутствие нормальной вентиляции для чувствительных проб.

От чертежа до цеха: где кроются подводные камни

Сейчас, глядя на проекты, всегда в первую очередь смотрю не на общую картинку, а на узлы. Углы, рёбра жёсткости, способ сборки каркаса. Цельносварная конструкция — это, конечно, монолит, но только если сварка выполнена правильно, с последующей зачисткой и грунтовкой. Часто экономят именно на этом: шкаф выглядит цельным, но внутренние швы не обработаны, и через пару лет в агрессивной среде именно там начинает ржаветь. Один раз видел, как на химическом производстве в таком, казалось бы, надёжном шкафу нижние петли просто отвалились из-за коррозии изнутри, куда при сборке не зашли грунтовкой.

Второй момент — сталь стали рознь. Не каждый ?оцинкованный? лист выдержит постоянный контакт с химикатами или перепады температур. У нас был опыт с компанией ООО Внутренняя Монголия Санпу Экспериментальное Оборудование — они как раз делают упор на материалы. Смотрю их сайт https://www.nmgspsy.ru — они с 2015 года в теме лабораторного и износостойкого оборудования. Так вот, в их практике часто идёт речь о подборе марок стали под конкретную задачу, а не просто о ?железном ящике?. Это важный нюанс, который многие пропускают, заказывая шкафы по каталогу, не вникая в детали.

И ещё про вентиляцию. Это, пожалуй, самый частый косяк. Заказчик просит ?герметичный? полностью стальной защитный шкаф для хранения реактивов, а потом оказывается, что внутри скапливаются пары, и это опаснее, чем если бы шкаф просто проветривался. Приходится объяснять, что защита — это не всегда полная изоляция. Иногда нужна принудительная вытяжка, иногда — просто перфорация в определённых зонах. Сложность в том, чтобы рассчитать это на этапе проектирования, а не сверлить дырки потом, нарушая целостность.

Замки, петли и другие ?мелочи?, которые решают всё

Фурнитура — это отдельная история. Можно поставить отличный корпус и убить всё впечатление дешёвым замком. Особенно для защитных шкафов, где доступ должен быть регламентирован. Механические кодовые замки часто выходят из строя от пыли, электронные боятся влаги и требуют подводки. Видел удачные решения с простыми надёжными засовами и съёмными ручками для особо ответственных участков. Но это, опять же, не из каталога, а под заказ.

Петли. Казалось бы, что тут мудрить? Но если шкаф высокий и дверь массивная, обычные навесы не подойдут — будет провисать. Нужны либо усиленные, либо с подшипниками. А если шкаф должен открываться на 180 градусов, чтобы не мешать доступу? Это тоже нужно закладывать сразу. Помню случай на одном заводе, где дверь защитного шкафа отвалилась просто потому, что её постоянно дергали, чтобы открыть пошире, а петли были рассчитаны только на 90 градусов. Мелочь, а простой оборудования на сутки.

И внутренняя оснастка. Полки — это не просто листы металла. Их нагрузка, способ крепления (съёмные или стационарные), наличие бортиков. Для тяжёлых приборов нужны усиленные кронштейны. Часто в стандартных моделях этого нет, приходится допиливать на месте. Компания Санпу, судя по их профилю работы с высокотехнологичными материалами, наверняка сталкивается с подобными нестандартными запросами, когда шкаф — часть сложной установки, а не просто тумба.

Когда стандарт не подходит: опыт нестандартных решений

В практике чаще всего требуются именно нестандартные размеры или конфигурации. Например, шкаф под высокие баллоны или под оборудование со специфическим теплоотводом. Тут уже нельзя брать типовой проект — нужно считать нагрузки, тепловые расширения, точки доступа для обслуживания. Один раз делали полностью стальной шкаф со встроенной системой охлаждения для хранения термочувствительных образцов. Самым сложным было не сделать корпус, а обеспечить герметичность камеры охлаждения внутри стальной оболочки, чтобы не было мостиков холода и конденсата на внешних стенках.

Ещё пример — шкафы для взрывоопасных сред. Тут требования к вентиляции, заземлению, отсутствию искрения внутри — на порядок выше. И сталь должна быть особой, и все соединения — взрывобезопасного исполнения. Это уже высший пилотаж, и производителей, которые делают это действительно грамотно, а не просто вешают табличку ?Ex-исполнение?, единицы. Думаю, для компании, которая занимается, как Санпу, научными приборами и износостойкими материалами, такие задачи — не редкость. Их сайт https://www.nmgspsy.ru указывает на работу с высокотехнологичными материалами, а это как раз та сфера, где защитная оболочка оборудования должна соответствовать сложности содержимого.

Неудачный опыт тоже был. Пытались сэкономить, заказав шкаф с порошковой покраской у непроверенного поставщика. Краска выглядела отлично, но не выдержала контакта с растворителями — начала пузыриться и отслаиваться за несколько месяцев. Пришлось переделывать. Вывод: внешнее покрытие для стального защитного шкафа — это не только эстетика, а часть защитной функции. Теперь всегда уточняем среду эксплуатации перед выбором технологии окраски.

Монтаж и эксплуатация: что не пишут в инструкции

Даже самый лучший шкаф можно испортить при установке. Выравнивание по уровню — критически важно, особенно для шкафов с распашными дверями. Если пол неровный, дверь будет самопроизвольно открываться или, наоборот, её будет заклинивать. Крепление к полу или стене — тоже часто упускают. А если внутри тяжёлое оборудование, и шкаф стоит неустойчиво, это прямая угроза безопасности.

В эксплуатации главный враг — это пренебрежение обслуживанием. Петли нужно смазывать, замки — чистить от пыли, внутреннее пространство — вовремя проветривать или чистить. Видел, как в одной лаборатории в шкафу для хранения кислот пролили немного реактива и не убрали. Через полгода на полу шкафа — сквозная дыра. Сталь-то выдержала, а вот сварной шов — нет. Регулярный осмотр — это must.

И ещё про маркировку. Часто на шкафах пишут просто ?Опасность? или ставят стандартный знак. Но для эффективной работы нужно чётко указывать, что именно внутри, условия хранения, контактное лицо. Это элементарно, но на практике часто забывается, что защитный шкаф — это не только физическая защита, но и информационная.

Взгляд в будущее: куда движется разработка защитных шкафов

Сейчас тренд — это интеграция. Шкаф перестаёт быть изолированным объектом. В него встраивают датчики температуры, влажности, загазованности, с выводом данных на общий пульт или даже с отправкой уведомлений. Это особенно актуально для удалённых лабораторий или опасных производств. Но здесь новая головная боль — обеспечить защиту и надёжность уже этой электронной начинки внутри стальной конструкции.

Материалы тоже не стоят на месте. Появляются новые антикоррозийные покрытия, композитные вставки для особых сред, огнестойкие наполнители для стенок. Компании, которые, как ООО Внутренняя Монголия Санпу Экспериментальное Оборудование, работают на стыке материаловедения и приборов, находятся в хорошей позиции, чтобы предлагать такие комплексные решения. Их опыт с керамикой и сверхтвёрдыми материалами может быть очень полезен для создания шкафов, работающих в экстремальных условиях.

Но, по моему мнению, главное направление — это не усложнение, а умная адаптивность. Возможность относительно легко модифицировать шкаф под меняющиеся задачи: переставлять полки, менять систему вентиляции, добавлять модули. Идеальный полностью стальной защитный шкаф будущего — это надёжная базовая платформа, которую можно кастомизировать без сварки и серьёзного переоборудования. Пока до этого далеко, но некоторые производители уже двигаются в эту сторону, предлагая модульные системы креплений и сменные блоки. Вот за этим, думаю, будущее.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

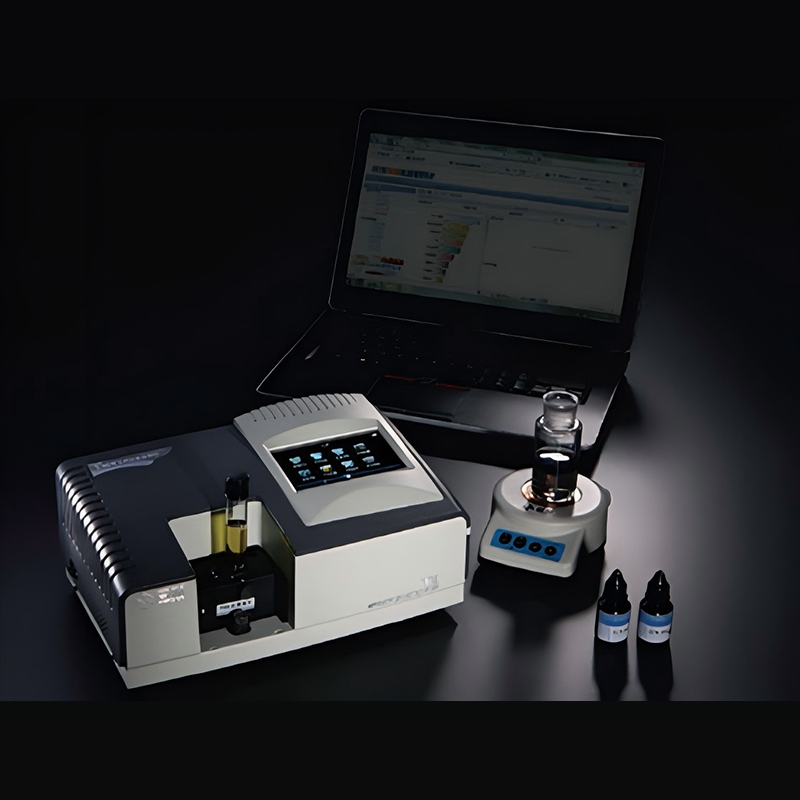

Атомно-абсорбционный спектрофотометр серии TAS-990super

Атомно-абсорбционный спектрофотометр серии TAS-990super -

Модель электрической сушильной шкафа с постоянной температурой: серия LDO

Модель электрической сушильной шкафа с постоянной температурой: серия LDO -

Портативный стерилизатор сверхмалого объема

Портативный стерилизатор сверхмалого объема -

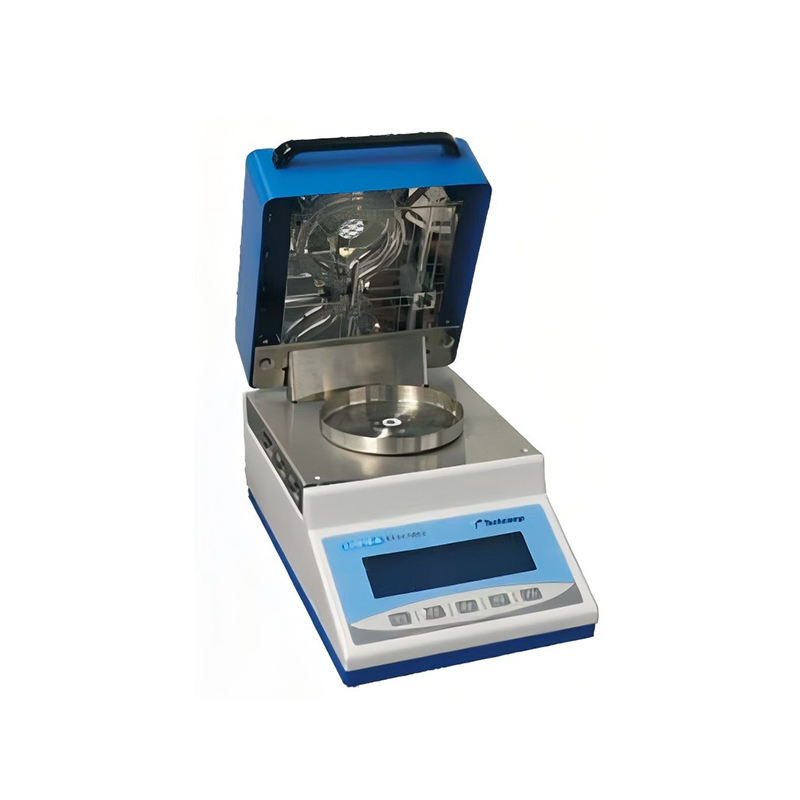

Анализатор влажности серии LHS

Анализатор влажности серии LHS -

Лабораторный шкаф из полипропилена

Лабораторный шкаф из полипропилена -

Анализатор золы серии Precisa-prepASH

Анализатор золы серии Precisa-prepASH -

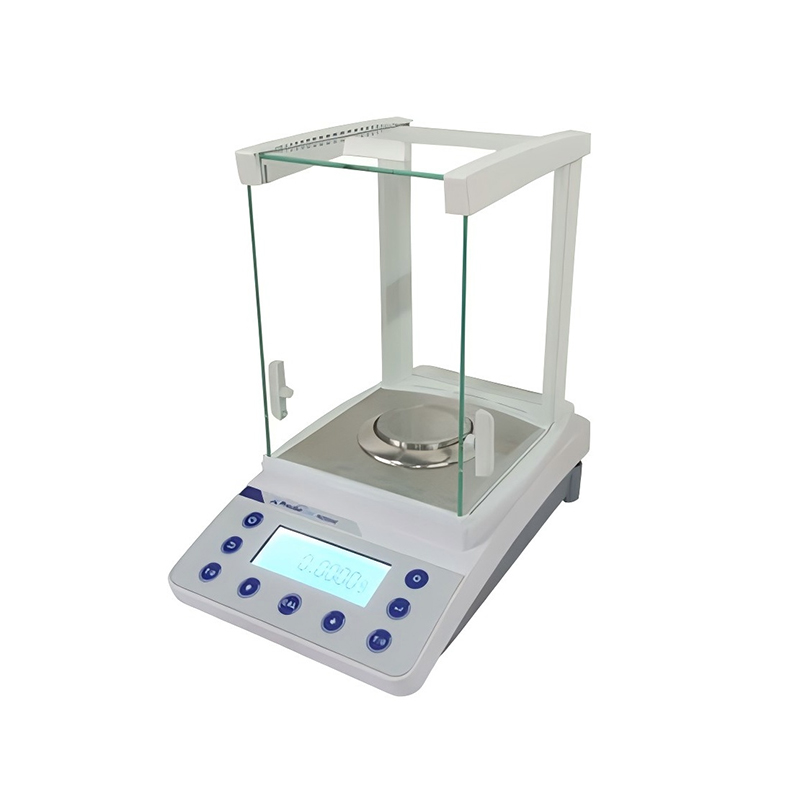

Электронные весы серии Precisa-321LS

Электронные весы серии Precisa-321LS -

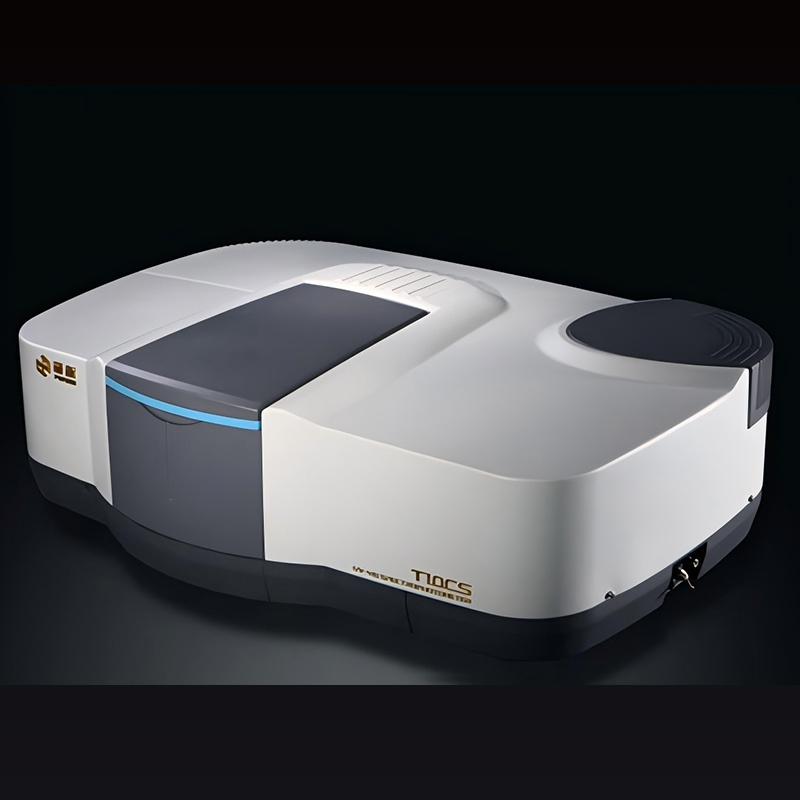

Дифференциальный сканирующий калориметр CDR-4P

Дифференциальный сканирующий калориметр CDR-4P -

Считыватель коллоидного золота TR3

Считыватель коллоидного золота TR3 -

Электронные весы серии YP-N

Электронные весы серии YP-N -

Новые электронные весы серии FA

Новые электронные весы серии FA -

Матричный принтер Epson

Матричный принтер Epson

Связанный поиск

Связанный поиск- Поставщик купивший Дифференциальный сканирующий калориметр DSC30

- Китайские поставщики промышленных весов серии Precisa-490IBK

- Поставщики P3 лабораторий в Китае

- Матричный принтер epson fx 2190 производитель

- Поставщик купивший 1 шкаф для газовых баллонов

- Шкаф для 2 газовых баллонов производитель

- Стальной шкаф для лабораторной посуды производители

- Поставщики лабораторий пцр

- Модель двойного назначения сушильного шкафа и инкубатора: серия loi производители

- Приобретение атомно-абсорбционного спектрофотометра серии TAS-986