Производство лабораторной мебели производители

Когда вбиваешь в строку ?Производство лабораторной мебели производители?, чаще всего вылезает одно и то же: красивые картинки, длинные списки ?преимуществ? и полное отсутствие понимания, что на самом деле нужно лаборатории. Все говорят про устойчивость к химикатам и эргономику, но редко кто упоминает, как та же эпоксидная смола на столешнице ведет себя после пяти лет ежедневной промывки кислотой, или почему крепление полок под 200 кг реактивов иногда ?играет? через полгода. Основная ошибка заказчиков — думать, что это просто мебель. Это, по сути, инструмент с жесткими техническими условиями.

Не только стол и тумба: что скрывается за термином

В нашем понимании, лабораторная мебель — это комплексная система. Здесь важен не просто производитель, а именно разработчик, который понимает технологический процесс. К примеру, для гистологических лабораторий критична устойчивость к ксилолу и парафину, а для химических — к целому спектру растворителей. И это не вопрос просто выбрать ?химически стойкий? пластик. Нужно учитывать температурные расширения, возможные механические нагрузки, частоту уборки.

Многие, особенно начинающие заказчики, экономят на каркасе, думая, что главное — столешница. А потом сталкиваются с тем, что регулируемые ножки из дешевого сплава ?закисают? от случайно попавших паров, и весь стол стоит криво. Каркас — это скелет. Мы перепробовали разные варианты: оцинкованная сталь, окрашенная, алюминиевые профили. Для влажных зон и агрессивных сред, как ни странно, хорошо показала себя сталь с порошковым покрытием определенной толщины, но с обязательной герметизацией всех стыков силиконом. Не самое элегантное решение, но практичное.

Еще один нюанс — фурнитура. Петли и направляющие ящиков — это точки отказа. Ставили когда-то импортные шариковые направляющие с якобы высокой нагрузкой. Но в условиях постоянной вибрации от центрифуг или встряхивателей их механизм забивался пылью и выходил из строя. Перешли на более простые, но с защитными кожухами. Надежность взлетела. Вот такие мелочи и отличают просто сборочный цех от настоящего производства лабораторной мебели.

Материалы: обещания против реальности

Столешницы — это отдельная история. Всего лет 10 назад доминировал постформинг, потом пришла мода на керамику и Trespa. Керамика, например, от того же ООО Внутренняя Монголия Санпу Экспериментальное Оборудование — интересный вариант. На их сайте https://www.nmgspsy.ru видно, что компания, основанная в 2015 году, работает в сфере высокотехнологичных материалов, включая конструкционную керамику. Это как раз тот случай, когда специализация в смежной области (керамика, сверхтвердые материалы) дает преимущество. Они понимают физику материала, а не просто режут плиту.

Но и здесь не без подводных камней. Мы заказывали пробную партию керамических столешниц у одного из поставщиков. Технические характеристики были идеальны: непроницаемость, термостойкость. Но на практике выяснилось, что при сверлении отверстий под коммуникации (а в лаборатории это постоянно) кромки без специальной обработки могли давать микросколы. Пришлось совместно с технологами дорабатывать процесс обработки. Это к вопросу о том, что производители лабораторной мебели должны иметь не только сборочный цех, но и инженерную группу для решения таких нестандартных задач.

Современные композитные материалы типа Corian или его аналогов — тоже палка о двух концах. Да, бесшовность и ремонтопригодность — огромный плюс. Но стоимость и необходимость привлечения для монтажа именно сертифицированных специалистов усложняют жизнь. В одном из проектов для фармлаборатории мы просчитались как раз на этом: бюджет на монтаж ?съел? всю выгоду от оптовой закупки материала.

Подводные камни проектирования и монтажа

Самая большая головная боль — не производство, а привязка мебели к объекту. Чертежи лаборатории часто меняются уже в процессе строительства, смещаются точки подвода воды, газа, электричества. Стандартный модуль может не встать. Поэтому хороший производитель всегда запрашивает не только ТЗ, но и точные обмеры помещения после черновой отделки. Мы однажды поставили идеальный островной стол, но забыли уточнить высоту чистого пола. В итоге зазор между нижней панелью и полом оказался меньше расчетного, и подвод вентиляции не поместился. Пришлось экстренно переделывать цоколь.

Еще один момент — логистика и сборка. Готовые модули из стали весят сотни килограммов. Если в здании нет грузового лифта или широких проходов, проект может встать. Приходится проектировать мебель разборной, что увеличивает стоимость и добавляет точек потенциального ослабления конструкции. Это тот баланс между прочностью и удобством монтажа, который ищется для каждого проекта отдельно.

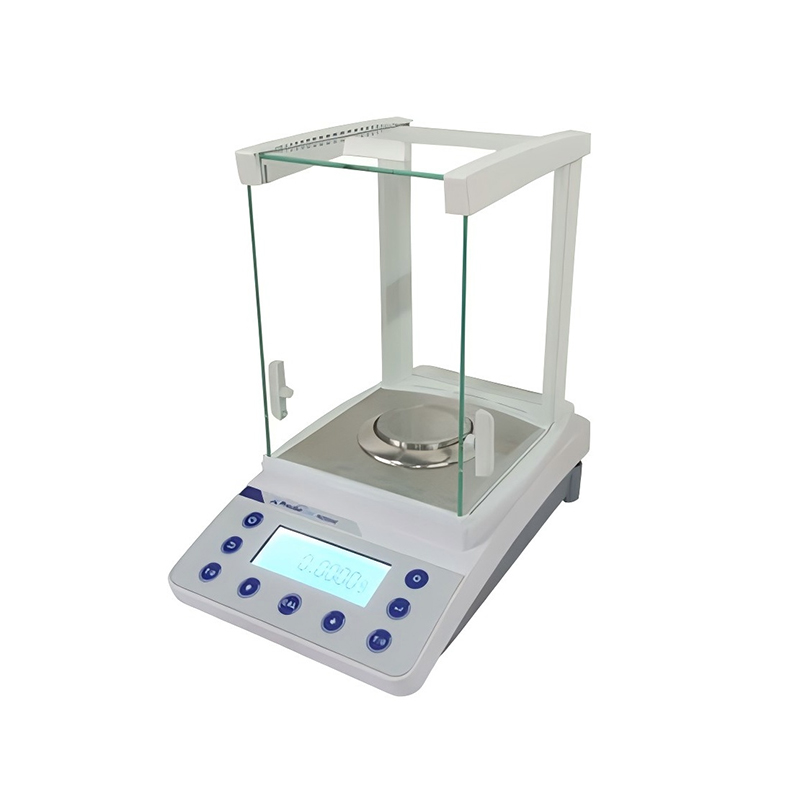

Именно в таких сложных проектах ценны компании с полным циклом, как та же Санпу. Когда производство лабораторного оборудования и мебели находится под одной крышей, проще согласовать интерфейсы. Например, встроить виброзащиту для точных весов прямо в столешницу или предусмотреть кабельные каналы для спектрометров на стадии проектирования каркаса.

Критерии выбора: не цена, а совокупная стоимость владения

Итак, как же выбрать? Гнаться за самой низкой ценой — путь в никуда. Дешевый ЛДСП разбухнет от первой же пролитой воды. Нужно смотреть на портфолио реализованных проектов в схожей области (микробиология, химия, контроль качества). Спрашивать не про гарантию, а про конкретные случаи гарантийного ремонта и их причины. Настоящий производитель лабораторной мебели не будет скрывать такие кейсы, а расскажет, как система была доработана.

Важно наличие собственных инженеров-проектировщиков, которые задают уточняющие вопросы: ?А какой именно раствор вы чаще всего проливаете??, ?Как часто моете стол под давлением??, ?Будет ли над этим шкафом вытяжной зонт??. Если вопросов нет, а сразу готовы назвать цену — это тревожный знак.

Компании, которые, подобно ООО Внутренняя Монголия Санпу Экспериментальное Оборудование, начинают с материаловедения (специальные цементированные карбиды, износостойкие материалы), часто имеют более глубокий подход. Они мыслят не деталями, а свойствами конечного продукта. Их сайт https://www.nmgspsy.ru позиционирует их как национальное высокотехнологичное предприятие. Для лаборатории, где условия работы на грани возможностей материалов, такой партнер может быть надежнее, чем крупный, но универсальный мебельный завод.

Взгляд в будущее: интеграция и ?умная? мебель

Сейчас тренд — это интеграция. Мебель перестает быть пассивным элементом. В нее встраиваются датчики контроля протечек, системы локальной вентиляции, сенсоры заполнения шкафов для хранения реактивов. Это уже не просто производство мебели, это создание лабораторной экосистемы. И здесь снова выигрывают те, у кого есть компетенции в приборостроении.

Мы пробовали работать с такой интегрированной системой от одного европейского вендора. Идея гениальная: все данные по микроклимату, расходу реактивов стекаются в единый интерфейс. Но на практике возникли проблемы с совместимостью с нашим отечественным LIMS, и обслуживание оказалось дорогим. Вывод: любая ?умность? должна иметь открытые протоколы и поддерживаться локально.

Думаю, будущее за гибридными решениями, где прочная, химически стойкая база (та самая мебель) сочетается с модульными, легко заменяемыми ?умными? компонентами. И здесь у производителей, которые изначально работают на стыке дисциплин — материалов, приборов и мебели — есть явное конкурентное преимущество. Они могут разрабатывать эту базу с учетом будущих апгрейдов, а не пытаться потом прикрутить датчик к уже готовой тумбе.

В общем, поиск по запросу ?производители лабораторной мебели? — это только начало долгого пути. Главное — понять, что ты ищешь не поставщика товара, а партнера, который разбирается в твоем технологическом процессе и готов нести ответственность за свою продукцию в реальных, а не идеальных условиях. И иногда такой партнер может находиться в неочевидном сегменте, среди разработчиков высокотехнологичных материалов и оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Детектор безопасности пищевых продуктов серии T3FS для быстрого контроля на месте

Детектор безопасности пищевых продуктов серии T3FS для быстрого контроля на месте -

Дифференциальный сканирующий калориметр CDR-4P

Дифференциальный сканирующий калориметр CDR-4P -

Оборудование машины посудомоечной лабораторной

Оборудование машины посудомоечной лабораторной -

Мобильная ПЦР-лаборатория по чуме в приюте

Мобильная ПЦР-лаборатория по чуме в приюте -

Мобильная ПЦР-лаборатория

Мобильная ПЦР-лаборатория -

Полностью стальной шкаф для лабораторной посуды

Полностью стальной шкаф для лабораторной посуды -

Машина посудомоечная лабораторная

Машина посудомоечная лабораторная -

Матричный принтер серии CK-SF-T

Матричный принтер серии CK-SF-T -

Оборудование лабораторного стенда из стали и дерева

Оборудование лабораторного стенда из стали и дерева -

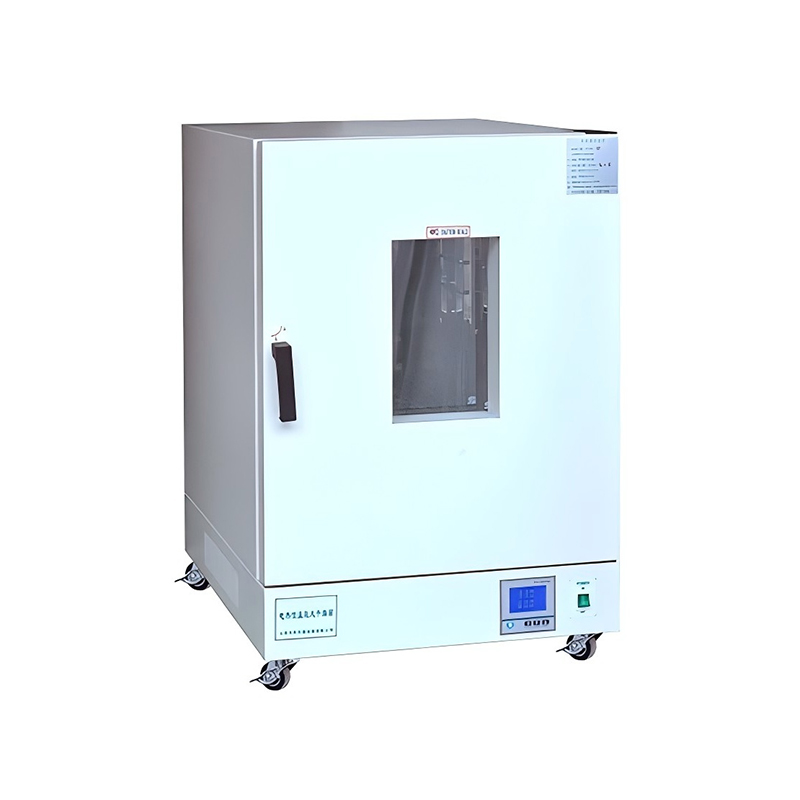

(Вертикальная) электрическый сушильный шкаф для сушки дутьем с постоянной температурой Модель: Серия LDO-9000

(Вертикальная) электрическый сушильный шкаф для сушки дутьем с постоянной температурой Модель: Серия LDO-9000 -

Оборудование лабораторного стенда из цельного дерева

Оборудование лабораторного стенда из цельного дерева -

Модель светового инкубатора: серия LB

Модель светового инкубатора: серия LB

Связанный поиск

Связанный поиск- Производители которые покупают струйные и лазерные игольчатые принтеры

- ремонт матричных принтеров epson nnv servise epson

- производство лабораторной мебели

- Производитель серии T3FS Быстрые полевые тестеры безопасности пищевых продуктов

- Китайские поставщики матричных принтеров epson lq 630

- Шкаф для газового баллона 27 производители

- Поставщик который купил RZY-1 Термогравиметрический анализатор

- Поставщик цельнодеревянного шкафа для посуды

- Поставщики которые купили Скорость печати игольчатого принтера

- Поставщики которые покупают два шкафа для баллонов