Пцр лаборатория производитель

Когда слышишь запрос ?пцр лаборатория производитель?, первое, что приходит в голову большинству — это линии по сборке термоциклеров и амплификаторов. Но на деле, если ты реально занимался оснащением лабораторий, понимаешь, что ключевое звено часто лежит не там, где его ищут. Речь о подготовке проб, о материалах для одноразовой посуды, о системах хранения реагентов. Именно здесь, на стыке ?железа? и расходников, и кроются основные сложности для производителя, который хочет не просто продать устройство, а обеспечить воспроизводимый результат на выходе у конечного пользователя.

От идеи до стенда: где ломаются планы

Мы начинали с классического подхода: закупили импортные станки с ЧПУ, наняли инженеров, которые прекрасно читали чертежи. Казалось, что производить корпуса для термостатирующих блоков — задача технически сложная, но решаемая. Ошибка была в том, что мы сфокусировались на механике, упустив из виду климатику. Первые прототипы отлично работали в цеху при +20°C, но когда их отправили в региональную лабораторию, где летом в помещении бывает +30, начались сбои в температурном режиме. Пришлось пересматривать систему охлаждения и вентиляции, что потянуло за собой изменение всей компоновки. Это был дорогой урок: производитель для ПЦР должен тестировать оборудование не в идеальных условиях, а в тех, что максимально приближены к реальным — от сельской амбулатории до крупного диагностического центра.

Ещё один нюанс — совместимость с расходниками. Мы делали штативы для пробирок стандартного, как нам казалось, размера. Но когда в лабораторию поступили партии пробирок от другого поставщика, с минимальным, в доли миллиметра, отличием по диаметру, процесс установки стал мучением. Пришлось вносить изменения в оснастку, делать посадочные места с допуском, рассчитанным не на один, а на несколько распространённых типоразмеров. Это та самая ?невидимая? работа, которая не попадает в рекламные каталоги, но которую по достоинству оценит любой лаборант, у которого нет времени и желания бороться с техникой.

В этом контексте интересен опыт компании ООО Внутренняя Монголия Санпу Экспериментальное Оборудование (сайт: nmgspsy.ru). Они, будучи предприятием, объединяющим исследования, производство и продажу научных приборов, изначально заложили в свою философию глубокую проработку материалов. Их профиль — высокотехнологичная конструкционная керамика и износостойкие материалы. Когда мы изучали их подход, стало очевидно: их сила не в том, чтобы сделать ещё один термоциклер, а в том, чтобы создать, например, долговечные и химически стойкие нагревательные элементы или точные керамические держатели для капилляров, которые не деформируются от постоянных термических нагрузок. Это как раз тот самый взгляд со стороны материаловедения, которого часто не хватает чисто ?сборочным? производителям.

Материалы имеют значение: керамика против пластика

Вот на что редко обращают внимание при выборе оборудования: из чего сделаны ключевые контактные поверхности. Возьмём блоки Пельтье в термоциклере. Их эффективность и срок службы напрямую зависят от качества и теплопроводности прижимной пластины. Стандартный алюминий со временем окисляется, может корродировать от случайно пролитых реагентов. Анодирование помогает, но это дополнительный процесс. Мы экспериментировали с различными покрытиями, и здесь данные по керамическим композитам, которые разрабатывают такие компании, как Санпу, очень полезны. Керамика может дать идеальную плоскость, высокую теплопередачу и абсолютную инертность. Проблема была в цене и хрупкости при монтаже. Но для премиум-сегмента, где важна каждая тысяча циклов и стабильность температуры, это может быть оправдано.

Другой пример — наконечники для дозаторов. Дешёвый пластик может иметь микроскопическую шероховатость, которая влияет на точность дозирования и способствует ?залипанию? жидкости. Более того, после автоклавирования некоторые пластики мутнеют или слегка деформируются. Переход на более качественные полимеры или использование керамических наконечников (для микродозирования) резко повышает воспроизводимость. Но как донести эту разницу до закупщика, который сравнивает цены в каталоге? Часто приходится проводить демонстрации, показывая разницу в коэффициенте вариации при пипетировании одного и того же раствора разными наконечниками. Это убеждает лучше любых слов.

Именно поэтому в описании ООО Внутренняя Монголия Санпу Экспериментальное Оборудование акцент на редкоземельные цементированные карбиды и сверхтвёрдые материалы — это не просто слова для сайта. Для производителя лабораторного оборудования это потенциально ключ к решению проблем с износом мешалок, точностью направляющих в автоматических дозаторах или долговечностью ножей для измельчения проб. Вопрос в том, сумеют ли они адаптировать эти материалы для конкретных узлов ПЦР-оборудования, что требует уже не материаловедения, а понимания биотехнологического процесса.

Логистика и ?последняя миля? в лаборатории

Произвести — это полдела. Настоящая головная боль начинается при установке и вводе в эксплуатацию. Мы в своё время недооценили важность инструкций. Переводная инструкция с китайского или английского, сделанная неспециалистом, — это билет в ад для сервисных инженеров. Лаборант, следуя такой инструкции, может неправильно откалибровать датчик или выбрать не тот протокол, что приведёт к порче дорогостоящих реагентов и потере доверия к оборудованию. Пришлось нанимать в штат практикующего биохимика, который не только переводил, но и переписывал мануалы, добавляя в них типичные ошибки и способы их устранения. Это сразу снизило количество обращений в сервис на 30%.

Ещё один практический момент — упаковка. Оборудование для ПЦР-лаборатории часто везётся за тысячи километров. Вибрации и перепады температуры в пути — это норма. Мы перестали экономить на упаковочном материале после одного инцидента, когда прекрасно собранный прибор прибыл с треснувшей платой из-за точечного удара при погрузке. Теперь используем пенопласт с памятью формы и индивидуальные ложементы. Это увеличивает стоимость логистики, но сохраняет нервы и репутацию. Интересно, сталкивалась ли с подобным компания из Внутренней Монголии, поставляя свои материалы и приборы? Их сайт nmgspsy.ru говорит о национальном статусе и высоких технологиях, но реальные отзывы часто рождаются именно на этапе распаковки коробки в лаборатории.

И конечно, обучение. Можно сделать самый совершенный амплификатор, но если лаборант не понимает принципов ПЦР в реальном времени и не знает, как интерпретировать кривую плавления, возможности прибора будут использованы на 10%. Мы начали проводить обязательные двухдневные семинары для покупателей. Не онлайн, а очно, с живыми пробами. Это дорого, но это создаёт сообщество пользователей и даёт нам бесценную обратную связь. Часто именно на этих семинарах рождаются идеи для следующих модификаций.

Провалы как источник данных

Хочется рассказать об одном нашем провале, который многому научил. Мы решили сделать универсальный модуль для подготовки проб, совмещающий в себе центрифугу, вортекc и дозатор. Идея была в экономии места. Получился монстр, который был сложен в управлении, а при поломке одного модуля выходил из строя весь комплекс. Ремонтопригодность была близка к нулю. Лаборатории, особенно коммерческие, которые работают в режиме потока, отвергли его. Они предпочли три отдельных, простых, надёжных прибора, даже если это занимало больше места. Этот опыт заставил нас пересмотреть принцип ?всё в одном?. Иногда модульность и простота — лучшая ?высокая технология?.

Другой урок касался программного обеспечения. Мы сделали софт с кучей настроек, графиков, возможностью кастомизации протоколов под каждую задачу. Оказалось, что в рутинной диагностике это никому не нужно. Главные требования к софту — стабильность, интуитивно понятный интерфейс, возможность быстро вывести протокол испытания и защита от случайного нажатия. Сейчас мы делаем две версии: базовую ?для работы? и расширенную ?для исследований?. Это разделение оказалось правильным.

Вероятно, для производителя, который, как Санпу, начинал с конструкционных материалов, подобные ошибки могли быть связаны с попыткой выйти на рынок готовых приборов, не до конца прочувствовав рабочие ритмы лаборатории. Их сила в компонентах и материалах. Возможно, более верной стратегией для них было бы не создавать собственный бренд термоциклеров, а стать ключевым поставщиком критически важных компонентов (тех же керамических термоблоков или износостойких уплотнений) для других, уже устоявшихся производителей. Это менее заметно, но часто более прибыльно и устойчиво.

Будущее: интеграция и ?умная лаборатория?

Сейчас все говорят об интернете вещей и цифровых двойниках. В нашем контексте это означает не просто возможность подключить прибор к LIMS (лабораторной информационной системе), а создание экосистемы, где оборудование само отслеживает свой ресурс, предупреждает о необходимости калибровки или замены расходников. Мы пробуем внедрять датчики, отслеживающие количество рабочих циклов и температуру ключевых узлов. Это позволяет перейти от планового сервисного обслуживания к предиктивному. Пока это дорого, и не все лаборатории готовы платить за такую аналитику, но тренд очевиден.

Ещё одно направление — миниатюризация и портативные решения для полевой диагностики. Здесь требования к материалам и надёжности ещё выше, так как условия эксплуатации жёстче. И здесь опять выходят на первый план композитные материалы, способные выдерживать вибрацию, пыль и перепады влажности. Опыт компаний, работающих с высокотехнологичной керамикой, может быть как нельзя кстати.

В итоге, возвращаясь к запросу ?пцр лаборатория производитель?. Сегодня это уже не просто инженер, собирающий железные ящики. Это интегратор, который должен разбираться в молекулярной биологии, материаловедении, программировании и эргономике рабочего места. Успех приходит к тем, кто видит за станком не продукт, а процесс, который будет с этим продуктом происходить в реальной, иногда далёкой от идеала, лаборатории. И иногда, чтобы сделать хороший прибор, нужно на время забыть про чертежи и просто постоять рядом с лаборантом, наблюдая, как он работает, что его раздражает, и где он тратит лишние секунды. Именно эти секунды и становятся потом конкурентным преимуществом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Анализатор влажности серии 330EM(Pro)

Анализатор влажности серии 330EM(Pro) -

Электронные весы серии Precisa-490IBK

Электронные весы серии Precisa-490IBK -

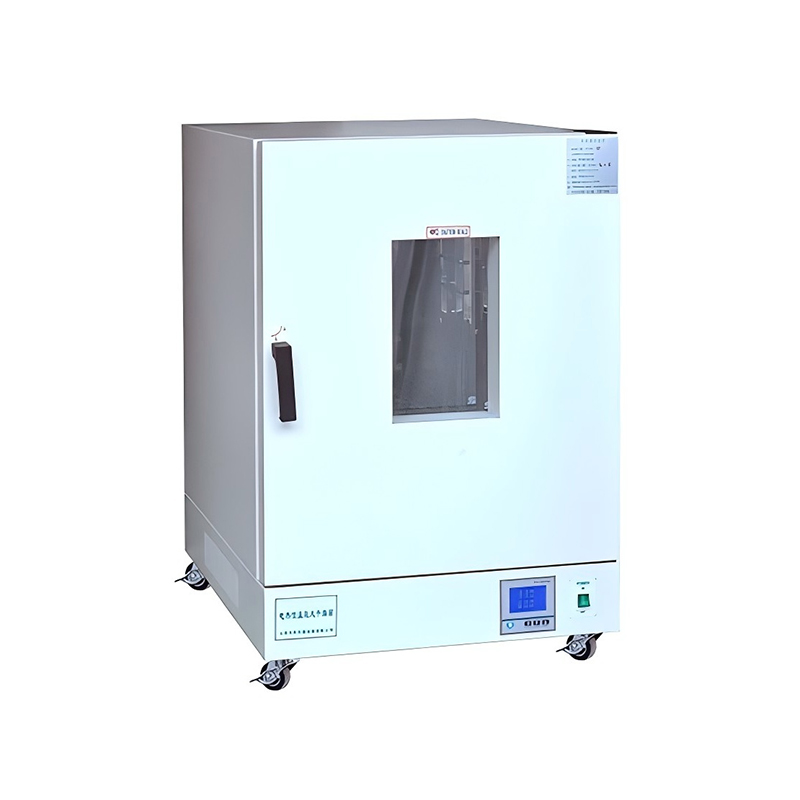

(Вертикальная) электрическый сушильный шкаф для сушки дутьем с постоянной температурой Модель: Серия LDO-9000

(Вертикальная) электрическый сушильный шкаф для сушки дутьем с постоянной температурой Модель: Серия LDO-9000 -

Тестер чистоты TS2

Тестер чистоты TS2 -

Мобильная ПЦР-лаборатория

Мобильная ПЦР-лаборатория -

УФ-видимый спектрофотометр серии T6

УФ-видимый спектрофотометр серии T6 -

Портативный спектрофотометр серии T3

Портативный спектрофотометр серии T3 -

Атомно-абсорбционный спектрофотометр TAS-986

Атомно-абсорбционный спектрофотометр TAS-986 -

Интегрированная конструкция травильного устройства PrepASH

Интегрированная конструкция травильного устройства PrepASH -

Двухлучевой УФ-ВИД спектрофотометр серии T9+

Двухлучевой УФ-ВИД спектрофотометр серии T9+ -

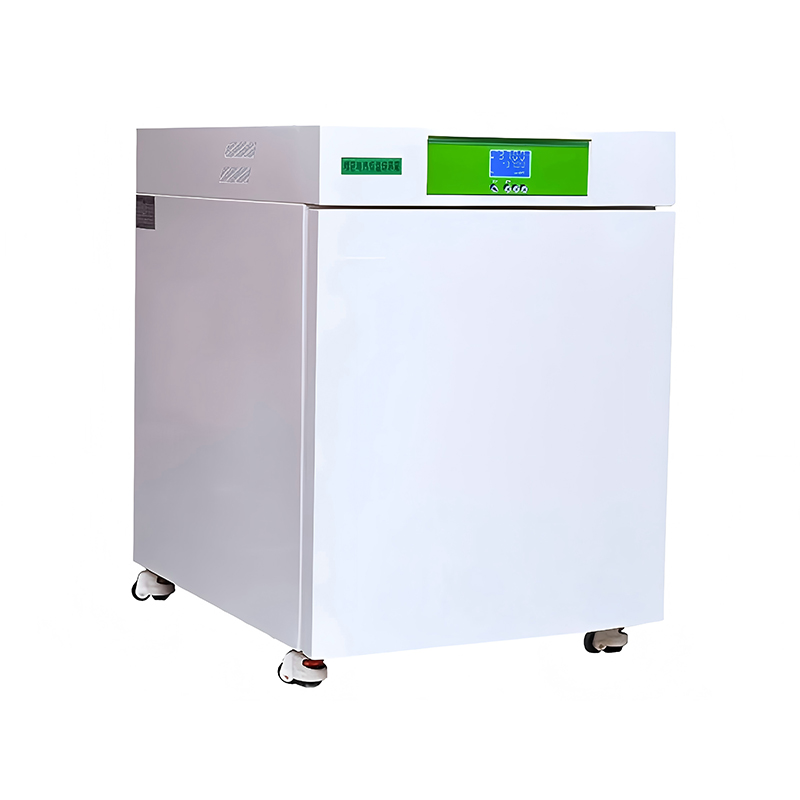

Модель прецизионного электрического инкубатора с постоянной температурой: серия PI

Модель прецизионного электрического инкубатора с постоянной температурой: серия PI -

Модель электрической сушильной шкафа с постоянной температурой: серия LDO

Модель электрической сушильной шкафа с постоянной температурой: серия LDO

Связанный поиск

Связанный поиск- Шкаф для хранения газовых баллонов хгб 02 производитель

- Поставщики вытяжных шкафов из нержавеющей стали из Китая

- Купить производителя вытяжного шкафа с раковиной

- Шкаф вытяжной 100 производители

- Простая лабораторная мебель производитель

- Китайский производитель лабораторной мебели лабораторные стулья

- лаборатории пцр диагностики

- Приобретение сухой культуры двойного назначения Модель: LOI серии поставщиков

- Китай вытяжной шкаф 900 завод

- Производитель вытяжного шкафа шв 1