Резец для проходческой машины

Когда слышишь ?резец для проходческой машины?, многие представляют себе просто кусок твердого сплава, который вставляют в коронку и всё. На деле же — это целая система, балансирующая на грани материаловедения, геологии и чистой механики разрушения. Ошибка думать, что главное — это максимальная твердость. Слишком твердый — крошится от ударных нагрузок в абразивных породах, слишком вязкий — быстро стирается. Вот этот поиск компромисса и есть основная головная боль для тех, кто занимается подбором и эксплуатацией.

Из чего рождается стойкость? Материалы и их скрытые нюансы

Основной костяк, конечно, — спеченные карбиды вольфрама. Но ?карбид карбиду рознь?. Раньше стандартом был WC-Co, но в условиях, где есть и абразия, и удар, кобальтовая связка иногда подводит. Сейчас всё чаще смотрим в сторону составов с добавками карбидов титана, тантала (TiC, TaC). Они повышают красностойкость и сопротивление диффузионному износу, что критично при проходке тепловыделяющих пород или с высокими скоростями вращения.

Здесь интересен опыт некоторых производителей, которые ушли в специализированные ниши. Вот, к примеру, компания ООО Внутренняя Монголия Санпу Экспериментальное Оборудование. Они, судя по их профилю, делают акцент на редкоземельные цементированные карбиды и высокотехнологичную керамику. Для резцов это может быть ключевым. Добавки редкоземельных элементов в связку — та же иттриевая — могут существенно измельчить зерно карбида, повышая и твердость, и прочность одновременно. Не панацея, но для специфичных условий — вариант, который стоит испытать на стенде.

Но материал заготовки — это только полдела. Покрытие. PVD-покрытия типа TiAlN — уже практически стандарт для абразивного износа. Однако видел случаи на угольных разрезах, где из-за высокой электростатики и угольной пыли покрытие вело себя странно — появлялись микротрещины, не связанные с нагрузкой. Пришлось экспериментировать с многослойными и композитными покрытиями, иногда даже возвращаться к более толстым CVD-слоям, несмотря на риск снижения ударной вязкости. Это к вопросу о том, что теория и каталог не всегда дают ответ.

Геометрия: где теория сталкивается с реальной породой

Угол заострения, передний и задний углы — всё это есть в учебниках. Но в поле часто работает эмпирика. Для мягких, вязких пород (глинистые сланцы) иногда выгоднее делать резец не острым, а чуть притуплённым, чтобы он не ?залипал? и лучше формировал стружку. Для крепких абразивных песчаников, наоборот, нужна острая кромка, но с массивной поддержкой тыльной части, чтобы не происходило скалывания.

Одна из частых проблем — несимметричный износ при вращательном бурении, особенно на машинах с неидеальным центрованием или биением штанги. Резцы на внешнем радиусе коронки изнашиваются в разы быстрее. Бороться с этим можно не только регулировкой машины, но и зонированием твердости/вязкости в самом резце или установкой на внешний ряд слегка иной геометрии, более стойкой к абразиву. Это редко прописано в инструкциях, приходит с опытом после разбора нескольких десятков изношенных коронок.

Ещё момент — крепление. Клиновое, пазовое, на винтах. Казалось бы, мелочь. Но в условиях вибрации и ударной нагрузки именно система крепления часто становится ?слабым звеном?. Ослабление крепежа ведет к микросмещениям резца, он начинает работать не всей площадью, а кромкой, и быстро выходит из строя. Поэтому сейчас многие переходят на комбинированные системы фиксации — например, паз + стопорный винт с контролем момента затяжки. Мелочь, а ресурс увеличивает заметно.

Стендовые испытания и их обманчивая простота

Любой уважающий себя производитель проводит испытания. Но стандартные тесты на абразивный износ (типа ASTM G65) дают лишь сравнительную картину в идеальных условиях. Настоящую проверку резец проходит в породе, где помимо абразивных частиц есть удары, вибрация, переменные температуры, иногда химически активная среда (шахтные воды).

Поэтому для серьезных проектов мы всегда настаиваем на полевых испытаниях в конкретной породе, на конкретной машине. Была история на строительстве тоннеля, когда красивые образцы с отличными стендовыми показателями в граните ?умирали? за смену в, казалось бы, более мягком, но сильно окремненном сланце. Причина оказалась в микротрещиноватости породы, которая создавала не абразивный, а ударно-скалывающий тип нагрузки. Пришлось срочно искать материал с большей вязкостью.

Здесь как раз важна роль компаний, которые не просто продают, а имеют собственную исследовательскую и испытательную базу. На сайте https://www.nmgspsy.ru видно, что ООО Внутренняя Монголия Санпу Экспериментальное Оборудование позиционирует себя как предприятие, объединяющее НИОКР, производство и продажу. Для потребителя это потенциально означает возможность не просто купить ?типовой резец?, а заказать доработку состава или геометрии под свои условия, провести совместные испытания на их оборудовании. Это ценно.

Экономика стойкости: когда дешевле — дороже

Самый больной вопрос — цена. Начальство часто требует снизить стоимость метра проходки, и логика проста: купить более дешевые резцы. Но здесь простая арифметика: если дешевый резец стоит в 1.5 раза меньше, но меняет его бригада в 3 раза чаще, при этом каждый раз теряя время на остановку машины, замену и переналадку, то общая экономия превращается в убыток. Не говоря уже о риске непредвиденного разрушения резца и повреждения самой коронки.

Поэтому грамотный расчет ведется не от цены за штуку, а от стоимости метра проходки с учетом всех операционных издержек. Иногда выгоднее ставить более дорогие, но предсказуемые и стойкие резцы от проверенного поставщика, даже если его имя не самое громкое на рынке. Надежность и предсказуемый ресурс в проходке часто важнее сиюминутной экономии.

Еще один скрытый фактор — логистика и наличие на складе. Лучший в мире резец бесполезен, если его нельзя оперативно получить на объект в случае непредвиденного интенсивного износа. Поэтому при выборе поставщика мы всегда смотрим не только на качество продукта, но и на отлаженность цепочек поставок, наличие региональных складов. Это тоже часть ?стойкости? инструмента в широком смысле.

Взгляд в будущее: адаптация и мониторинг

Тренд, который уже просматривается, — это движение к ?интеллектуальному? резцу. Пока что это звучит футуристично, но первые шаги есть: резцы с датчиками температуры или встроенными RFID-метками для отслеживания их ресурса и местоположения в парке. Пока это дорого и не всегда оправдано, но для крупных тоннельных проектов с жестким графиком такой мониторинг может предотвратить простои.

Более реалистичное направление — дальнейшая гибридизация материалов. Комбинации карбидных пластин с армированием керамическими волокнами или создание градиентных структур, где сердцевина — вязкая, а поверхностные слои — сверхтвердые. Это как раз область, где могут быть сильны исследовательские компании вроде упомянутой Санпу, которые работают на стыке материалов — от карбидов до сверхтвердых износостойких материалов.

В итоге, возвращаясь к началу. Резец для проходческой машины — это не расходник, а высокотехнологичный узел, определяющий эффективность всей системы. Его выбор — это всегда компромисс, основанный на глубоком понимании условий работы, свойств материалов и… готовности к нестандартным решениям. Слепое следование каталогам или прошлому опыту часто ведет в тупик. Нужно смотреть, пробовать, иногда ошибаться и снова искать. Именно в этом и заключается работа.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

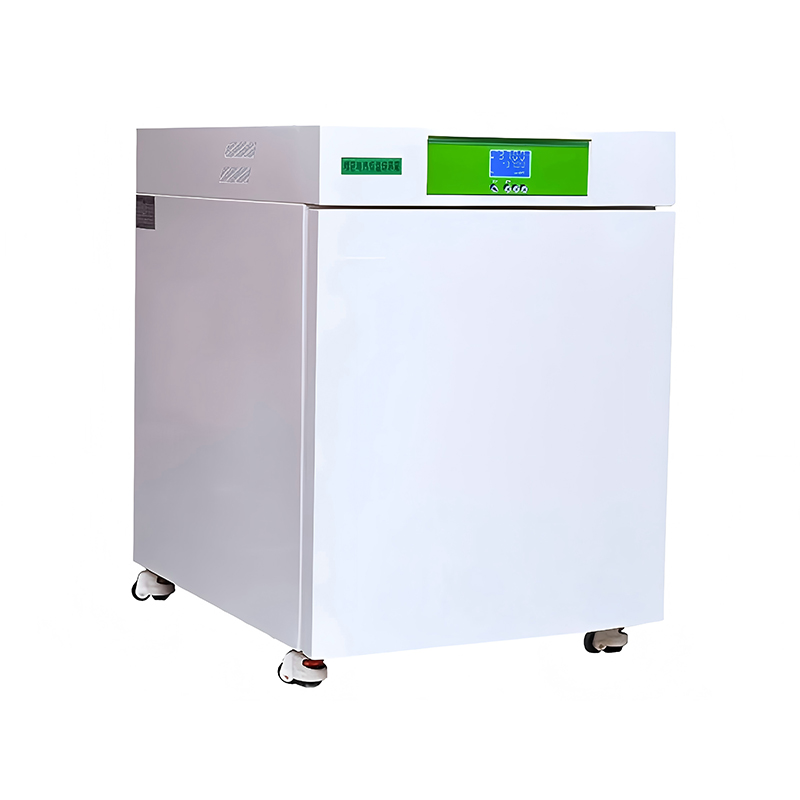

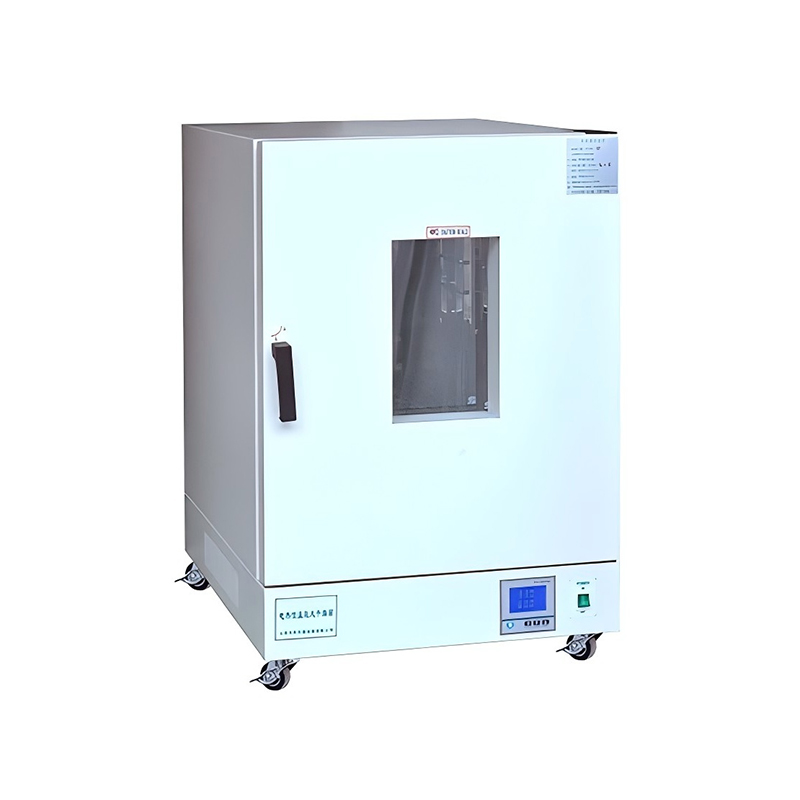

Модель высокотемпературной сушильной шкафа: серия LHO

Модель высокотемпературной сушильной шкафа: серия LHO -

Оборудование лабораторного стенда из цельного дерева

Оборудование лабораторного стенда из цельного дерева -

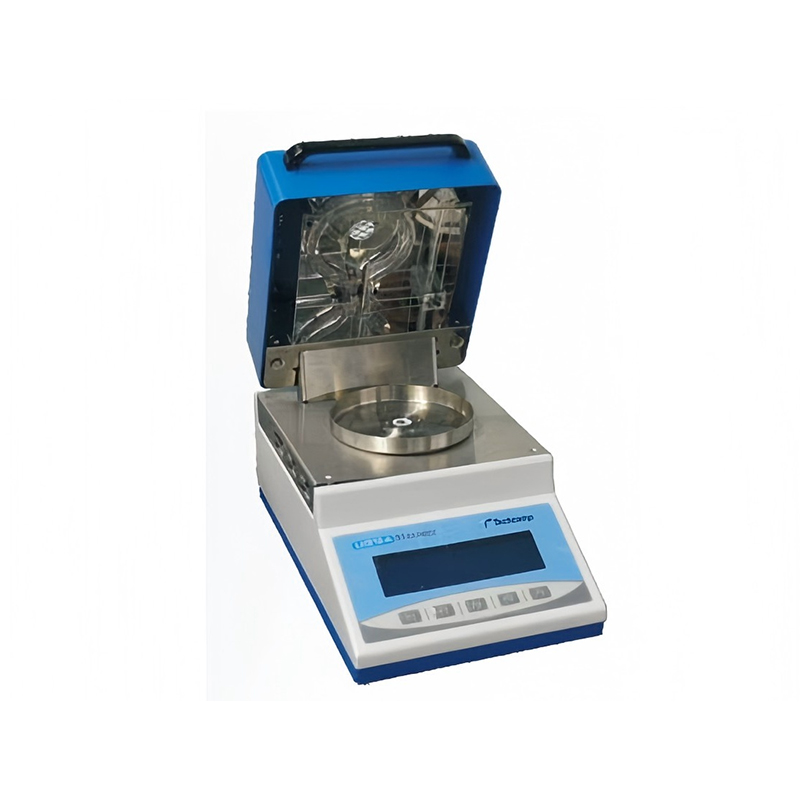

Анализатор влажности серии Precisa-EM120-HR(pro)

Анализатор влажности серии Precisa-EM120-HR(pro) -

Анализатор влажности серии Precisa-XM60-HR(pro)

Анализатор влажности серии Precisa-XM60-HR(pro) -

Алюминиевый лабораторныйшкаф из дерева

Алюминиевый лабораторныйшкаф из дерева -

Цельный вытяжной шкаф из полипропилена

Цельный вытяжной шкаф из полипропилена -

(Вертикальная) электрическый сушильный шкаф для сушки дутьем с постоянной температурой Модель: Серия LDO-9000

(Вертикальная) электрическый сушильный шкаф для сушки дутьем с постоянной температурой Модель: Серия LDO-9000 -

Стерилизатор ультрамалого объема для рюкзака

Стерилизатор ультрамалого объема для рюкзака -

Мобильная ПЦР-лаборатория

Мобильная ПЦР-лаборатория -

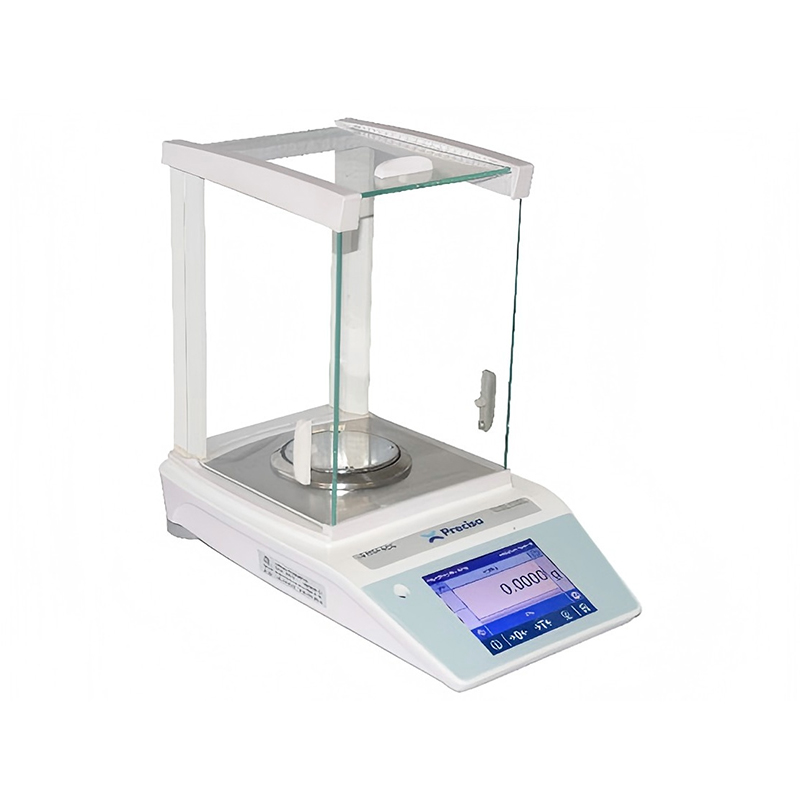

Электронные весы серии Precisa-490IBK

Электронные весы серии Precisa-490IBK -

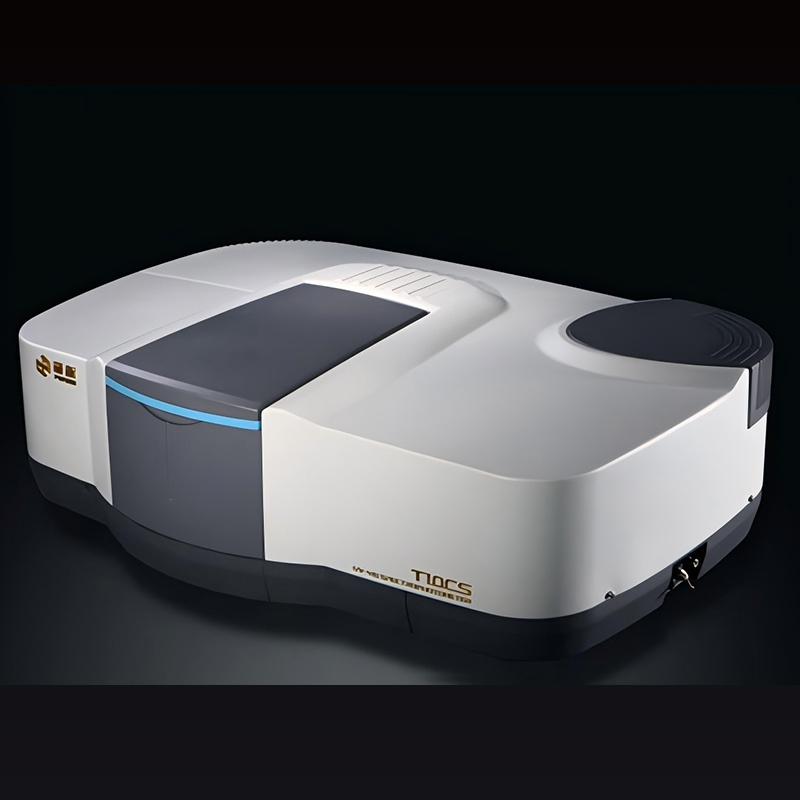

Спектрофотометр УФ-видимого диапазона серии TU-1810

Спектрофотометр УФ-видимого диапазона серии TU-1810 -

Матричный принтер Epson

Матричный принтер Epson

Связанный поиск

Связанный поиск- Покупатель анализатора пяти элементов в крови MB5

- Производитель вискозиметра серии NDJ (механический) приобретен

- Производитель лабораторий пцр в Китае

- Двухлучевой УФ-ВИД спектрофотометр серии T9+

- Китайские производители аналитических весов точность 0.0001 г

- Вентиляция вытяжных шкафов поставщик

- Производитель TR3 коллоидного золота ридеров из Китая

- Китай производитель матричного принтера epson lq 100

- Поставщики практичных вытяжных шкафов

- Поставщики которые покупают 3 игольчатых принтера