Резец для проходческой машины производители

Когда ищешь информацию по ?резец для проходческой машины производители?, часто натыкаешься на одно и то же: списки компаний, сухие характеристики. Но за этим стоит куда больше — выбор поставщика это не про сравнение цен в каталоге, это про понимание, из чего на самом деле делают эти резцы и как это поведет себя в забое. Многие, особенно на старте, думают, что главное — твердость, марка карбида. А потом сталкиваются с тем, что резец летит не от износа, а от сколов из-за неверной геометрии или проблем с пайкой. Вот об этих нюансах, которые в брошюрах не пишут, и стоит поговорить.

Не просто карбид: из чего рождается стойкость

Основа всего — материал. ?Специальный цементированный карбид? — звучит солидно, но что за этим стоит? На своем опыте убедился, что разница между стандартными марками и тем, что делают для действительно тяжелых условий, колоссальна. Речь не только о вольфраме и кобальте. Важны микродобавки, структура зерна, однородность спекания. Бывало, получали партию от нового поставщика — по паспорту все идеально, а в работе на абразивной породе ресурс падал на 30-40%. Причина — микроскопические пустоты в структуре, очаги будущих трещин.

Здесь интересно посмотреть на подход компаний, которые глубоко в теме материаловедения. Например, ООО Внутренняя Монголия Санпу Экспериментальное Оборудование (сайт — https://www.nmgspsy.ru) позиционирует себя не просто как производитель, а как предприятие, объединяющее НИОКР, производство и продажу. Их фокус на высокотехнологичной конструкционной керамике, редкоземельном карбиде и сверхтвердых материалах — это как раз тот случай, когда специализация в области материалов дает потенциальное преимущество. Если компания с 2015 года развивает это направление, есть шанс, что они не просто перепаковывают покупные заготовки, а работают над составом и технологией. Хотя, конечно, ?национальное высокотехнологичное предприятие? — это статус, который еще нужно подтверждать каждым отгрузленным резцом.

Внедрение редкоземельных элементов — это не маркетинг. На практике добавки вроде иттрия или лантана могут серьезно влиять на границы зерен в карбиде, подавляя их рост при спекании и повышая ударную вязкость. Это критично для резцов проходческих комбайнов, где нагрузки носят ударно-вибрационный характер. Но и здесь есть подводный камень: технология должна быть отработана до совершенства, иначе вместо улучшения получишь хрупкую структуру.

Геометрия и пайка: где кроются неочевидные проблемы

Допустим, с карбидом определились. Следующий пласт — конструкция резца и его соединение с державкой. Можно иметь лучший в мире сплав, но если угол заострения не оптимизирован под конкретный тип породы (скажем, крепкий песчаник против мягких углей), или если площадь контакта с державкой мала, толку не будет. Геометрия — это всегда компромисс между прочностью, способностью к внедрению в породу и стойкостью к абразиву.

Особенно много головной боли с пайкой. Казалось бы, стандартная операция. Но именно здесь происходит большинство отказов по типу ?выпадения? твердосплавной пластины. Температурный режим, флюс, припой — все должно быть идеально подобрано, чтобы обеспечить прочное и, что важно, пластичное соединение, которое будет гасить вибрации, а не передавать их в хрупкий карбид. Неоднократно видел, как резцы от солидных европейских производителей служили дольше не потому, что карбид был волшебный, а потому что пайка была выполнена безупречно.

В этом контексте, кстати, профиль компании ООО Внутренняя Монголия Санпу Экспериментальное Оборудование как разработчика лабораторного оборудования может быть косвенным плюсом. Лабораторное оборудование часто требует высокой точности и понимания процессов в ?микроскопическом? масштабе. Такая культура производства, если она перенесена на участок сборки резцов, может дать хороший результат по качеству соединений. Но это лишь предположение, которое нужно проверять.

Полевые испытания: теория встречается с реальностью

Любые лабораторные испытания на стойкость — это хорошо, но истина в забое. Реальная порода никогда не бывает однородной. Встречаются пропластки, включения пирита, меняется влажность. Резец, который показывал отличные результаты на однородном граните, может начать крошиться в изменчивых условиях шахты. Поэтому для меня всегда был важен этап опытно-промышленных испытаний, когда небольшая партия резцов от нового производителя отправляется в реальную проходку.

Помню случай, когда мы тестировали резцы с новым покрытием. Лаборатория сулила увеличение стойкости к абразиву на 25%. В реальности же при проходке по мергелю с высоким содержанием кварца это покрытие начало отслаиваться уже через несколько часов, забивая затем межрезцовое пространство и ухудшая условия резания. Оказалось, что покрытие плохо держалось при циклических термоударах — то, что в лабораторном тесте на абразивный износ не моделировалось. Это был дорогой, но ценный урок.

Именно поэтому, рассматривая любого нового производителя резцов для проходческой машины, всегда интересуюсь не сертификатами, а историей внедрений. Где, на каких проектах, в каких породах уже работали их изделия? Компания из Внутренней Монголии, судя по описанию, относительно молода (основана в 2015). Это не минус, но означает, что их трек-рекорд, особенно в горной промышленности, может быть короче. С другой стороны, свежий взгляд и современное оборудование иногда позволяют избежать консервативных ошибок.

Логистика и сервис: что происходит после заказа

Выбрали, заказали — и тут начинается самое интересное. Надежность поставщика определяется не только качеством резца в момент отгрузки. Какова регулярность поставок? Могут ли они оперативно отреагировать на увеличение объема? Как организована упаковка, чтобы резцы не получили сколы при транспортировке? Мелочей здесь нет.

Отдельная тема — техническая поддержка. Хороший производитель не просто продает изделие, он помогает его правильно применять. Готовы ли их инженеры приехать на объект, проанализировать условия работы, дать рекомендации по режимам резания? Это показатель серьезности намерений. Если компания позиционирует себя как научно-производственное предприятие, то такая сервисная составляющая должна быть в ее ДНК.

Если вернуться к примеру ООО Внутренняя Монголия Санпу Экспериментальное Оборудование, то их сайт (nmgspsy.ru) — это первое, с чем сталкиваешься. По нему можно косвенно судить о подходе. Предлагают ли они детальные технические консультации? Есть ли раздел с рекомендациями по применению? Или сайт — это просто витрина каталога? Ответы на эти вопросы многое говорят о том, с кем ты имеешь дело: с торговым посредником или с инженерно-ориентированной компанией.

Цена vs. стоимость: итоговый расчет

В заключение — о деньгах. Самый дешевый резец — почти всегда самый дорогой в эксплуатации. Считается не цена за штуку, а стоимость метра проходки. Сюда входит и непосредственная стойкость, и влияние на износ других узлов комбайна (например, если резец крошится, увеличивается абразивный износ коронки), и простои на замену.

Поэтому, оценивая предложения от разных производителей резцов для проходческой машины, нужно смотреть комплексно. Да, продукция компании, которая инвестирует в НИОКР, как заявлено в описании Санпу, может быть дороже на этапе закупки. Но если их резцы, благодаря оптимальному материалу и геометрии, обеспечат на 20-30% большую стойкость и стабильность работы, экономика проекта может кардинально измениться в их пользу.

В конечном счете, выбор производителя — это всегда риск и расчет. Нет идеального варианта на все случаи жизни. Нужно глубоко копать, задавать неудобные вопросы, требовать испытаний и не бояться пробовать новое, но с умом. Главное — помнить, что за каждым резцом стоит не просто товарная позиция, а чья-то технология, чей-то контроль качества и, в итоге, успех или проблемы в твоей проходке. И именно этот практический взгляд, а не громкие названия, должен быть решающим.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Детектор безопасности пищевых продуктов серии T3FS для быстрого контроля на месте

Детектор безопасности пищевых продуктов серии T3FS для быстрого контроля на месте -

Лаборатория отрицательного давления

Лаборатория отрицательного давления -

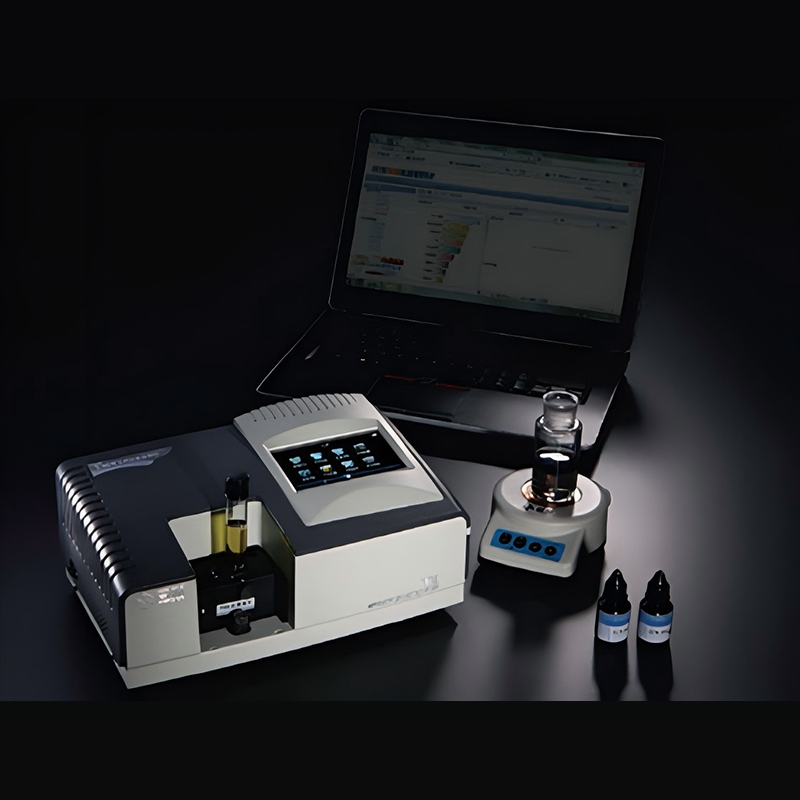

УФ-видимый спектрофотометр серии T6

УФ-видимый спектрофотометр серии T6 -

Модель инкубатора для клеточных культур CO2: серия LCI-T

Модель инкубатора для клеточных культур CO2: серия LCI-T -

Анализатор пяти элементов крови MB5

Анализатор пяти элементов крови MB5 -

Модель электрического инкубатора с постоянной температурой: серия LI

Модель электрического инкубатора с постоянной температурой: серия LI -

Оборудование лабораторного стенда из цельного дерева

Оборудование лабораторного стенда из цельного дерева -

Анализатор влажности серии Precisa-XM60-HR(pro)

Анализатор влажности серии Precisa-XM60-HR(pro) -

Модель двойного назначения сушильной шкафа и инкубатор: серия LOI

Модель двойного назначения сушильной шкафа и инкубатор: серия LOI -

Электронные весы серии Precise-360EP

Электронные весы серии Precise-360EP -

Модель электрической сушильной шкафа с постоянной температурой: серия LDO

Модель электрической сушильной шкафа с постоянной температурой: серия LDO -

Электронные весы серии Precisa-321LS

Электронные весы серии Precisa-321LS

Связанный поиск

Связанный поиск- Поставщик который покупает струйные и лазерные матричные принтеры

- Производитель купить матричный принтер epson lx 300

- Производитель купить аналитические весы 0.0001 цена

- Поставщики P3 лабораторий в Китае

- весы аналитические 0 1 мг

- Тип матричного принтера производители

- Шкаф для газового баллона уличный 50 литров производители

- Поставщики полипропиленовых вытяжных шкафов из Китая

- Шкафы для газовых баллонов разборные поставщик

- Производитель 2 лабораторных шкафов для газовых баллонов в Китае