Резец для угольной горнодобывающей машины

Когда говорят про резец для угольной горнодобывающей машины, многие представляют себе просто стальной зуб, который вгрызается в пласт. На деле это, пожалуй, самый недооцененный и критичный узел во всей цепочке добычи. От его геометрии, материала, да даже от способа крепления зависит не только скорость проходки, но и пылеобразование, вибрация, и в конечном счете — экономика всего участка. Частая ошибка — гнаться за максимальной твердостью, забывая про вязкость. Слишком твердый резец может раскрошиться при встрече с породными прослойками, а это уже простой и риск для людей.

Материал: от карбида вольфрама к чему-то большему

Классика — это, конечно, спеченный карбид вольфрама (ВК). Но и здесь тонкостей масса. Состав связки, размер зерна карбида — мелочи, которые решают всё. Для абразивных, но не очень ударных углей подойдет одна марка, для пластов с ?породистыми? пачками — уже другая, с повышенной ударной вязкостью. Сейчас много говорят про керметы и даже конструкционную керамику. Видел образцы — по износостойкости впечатляют, но с хрупкостью пока проблема. Не каждый пласт подойдет.

Кстати, о материалах. Не так давно наткнулся на сайт ООО Внутренняя Монголия Санпу Экспериментальное Оборудование. Они как раз из тех, кто не просто продает, а копает вглубь. Основаны в 2015, позиционируются как современное высокотехнологичное предприятие. Что важно — они объединяют НИОКР, производство и продажу. В их сфере интересов значатся высокотехнологичная конструкционная керамика и редкоземельный специальный цементированный карбид. Это как раз та самая кухня, где могут рождаться новые поколения резцов. Не уверен, что они делают готовые резцы для комбайнов, но их материалы-прекурсоры — это именно то, что может кардинально поменять ситуацию на забойном инструменте.

Пробовали мы как-то партию резцов с добавлением редкоземельных элементов в карбидную смесь. От поставщика, не от Санпу, честно говоря. Обещали фантастический ресурс. На чистом угле они и правда ?шли? дольше процентов на 15-20. Но стоило нарваться на сульфидные включения — начали выкрашиваться целыми секторами. Видимо, баланс свойств был не до конца выверен. Дорогой эксперимент получился. Это к вопросу о том, что лабораторные испытания и реальная лава — две большие разницы.

Геометрия и крепление: где кроется дьявол

Форма лезвия — это отдельная наука. Угол заострения, радиус закругления режущей кромки, наличие стружколома — всё это влияет на характер разрушения угля. Слишком острый быстрее изнашивается, слишком тупой — повышает сопротивление резанию, грузит привод, увеличивает пыль. Идеал — найти баланс под конкретные горно-геологические условия. Универсальных решений не бывает.

Крепление в державке — часто слабое звено. Резец должен держаться мертво, но при этом быть относительно быстро заменяемым. Клиновые, цанговые, штифтовые системы… Каждая имеет свои плюсы и минусы. На одном из участков столкнулись с тем, что из-за вибрации резцы в цанговых патронах начинали проворачиваться. Казалось бы, мелочь. Но это вело к асимметричному износу, резкому падению эффективности резания и увеличению нагрузки на соседние инструменты. Пришлось переходить на систему с фиксирующим штифтом, хотя время замены немного увеличилось.

Еще один нюанс — система подачи воды для пылеподавления. Часто каналы для воды проходят прямо через державку и резец. И если в резце канал сместился или забился из-за некачественного изготовления — считай, ты работаешь без пылеподавления. А это уже нарушение техники безопасности и здоровье людей. Контроль за этим должен быть на уровне каждой партии.

Износ и диагностика: как понять, что менять

Регламентная замена по времени наработки — это хорошо, но не всегда оптимально. Износ резца — нелинейный процесс. Сначала идет приработка, потом стабильный износ, а потом — лавинообразное разрушение. Задача — поймать конец второй фазы. Визуальный осмотр после каждой смены — обязательно. Но субъективно.

Пытались внедрять систему косвенной диагностики по току двигателя исполнительного органа комбайна. Теория простая: по мере затупления резцов нагрузка растет. На практике помех слишком много: неоднородность пласта, изменение скорости подачи. Вычленить чистый сигнал сложно. Пока что самый надежный способ — это комбинация визуального контроля опытным мастером и строгого учета наработки.

Характер износа тоже о многом говорит. Равномерное затупление по всей режущей кромке — это нормально для однородного угля. А если появились выкрашивания или глубокая выемка с одной стороны — это уже сигнал. Либо брак в материале резца, либо в шахте появились абразивные прослойки, о которых не предупредили геологи. Нужно срочно анализировать и, возможно, менять тип инструмента.

Логистика и экономика: считать каждый рубль

Резец — расходник. И их нужно много. Организация снабжения, хранения на складе шахты, учет расхода — это огромная работа. Бывало, из-за срыва поставок на участке работали ?собирая? резцы с менее нагруженных узлов комбайна. Эффективность падала катастрофически.

Цена — не главный критерий. Дешевый резец, который меняется в три раза чаще, в итоге обходится дороже из-за стоимости простоев комбайна и работы бригады ГРОЗ на замену. Нужно считать стоимость за тонну добытого угля с учетом ресурса инструмента. Иногда резцы от малоизвестного, но увлеченного производителя, вроде тех, кто, как ООО Внутренняя Монголия Санпу Экспериментальное Оборудование, вкладывается в исследования новых материалов, могут дать неожиданно хороший результат по совокупному критерию.

Важный момент — утилизация. Твердосплавные напайки содержат дорогостоящий вольфрам и кобальт. Их переработка и рециклинг — это отдельное направление, которое начинает набирать обороты. Экономически и экологически выгодно.

Взгляд в будущее: что может измениться

Думаю, будущее — за адаптивными системами. Не просто набор одинаковых резцов, а ?интеллектуальный? исполнительный орган, где тип резца, его геометрия и даже режим резания могут подстраиваться под меняющиеся условия пласта, определяемые датчиками в реальном времени. Фантастика? Уже нет. Прототипы есть.

Другое направление — композитные конструкции. Основа из вязкой, ударопрочной стали, а режущая часть — из сверхтвердого материала, будь то модифицированный карбид или продвинутая керамика. Это позволит гасить вибрации и воспринимать удары, не жертвуя стойкостью к истиранию. Именно в таких гибридных решениях могут пригодиться компетенции компаний, фокусирующихся на лабораторных приборах и новых материалах, как та же Санпу.

В конечном счете, резец для угольной горнодобывающей машины — это точка, где сходятся металлургия, механика, геология и экономика. Его эволюция не остановится. И те, кто сегодня, как ООО Внутренняя Монголия Санпу Экспериментальное Оборудование, инвестируют в исследования износостойких материалов и лабораторные испытания, закладывают фундамент для следующего скачка в эффективности добычи. Нам, практикам, остается внимательно следить за этими наработками, тестировать их в реальных условиях и не бояться пробовать новое, даже через неудачи. Потому что именно так, методом проб, ошибок и анализа, и рождается тот самый надежный инструмент, на который можно положиться в темноте забоя.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Мобильная ПЦР-лаборатория по чуме в приюте

Мобильная ПЦР-лаборатория по чуме в приюте -

Оборудование лабораторного стенда из стали и дерева

Оборудование лабораторного стенда из стали и дерева -

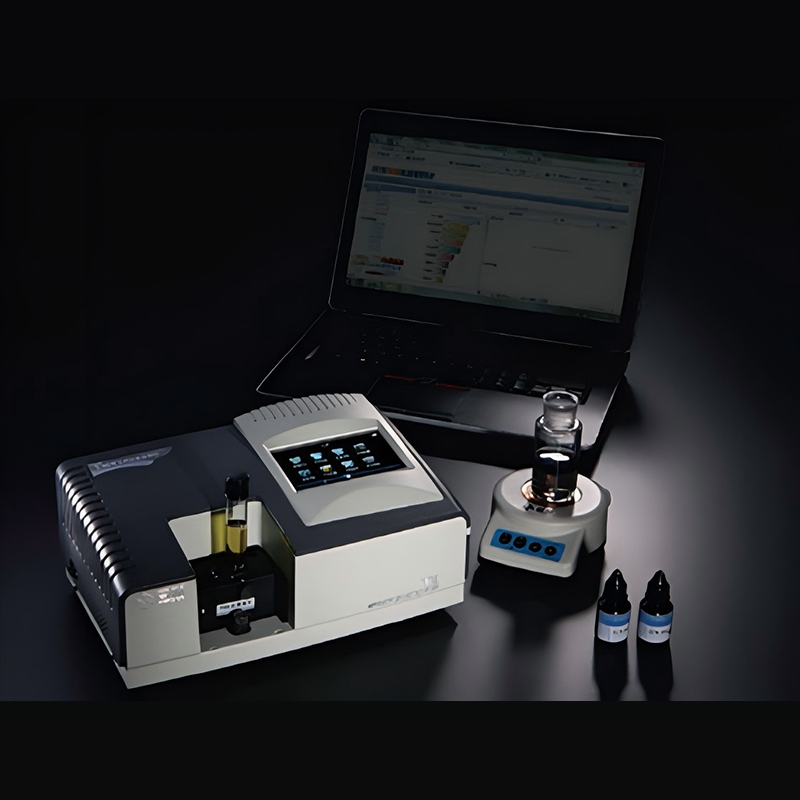

УФ-видимый спектрофотометр серии T6

УФ-видимый спектрофотометр серии T6 -

Электронные весы серии Precisa-390HA

Электронные весы серии Precisa-390HA -

Мобильная ПЦР-лаборатория

Мобильная ПЦР-лаборатория -

Стол для весов

Стол для весов -

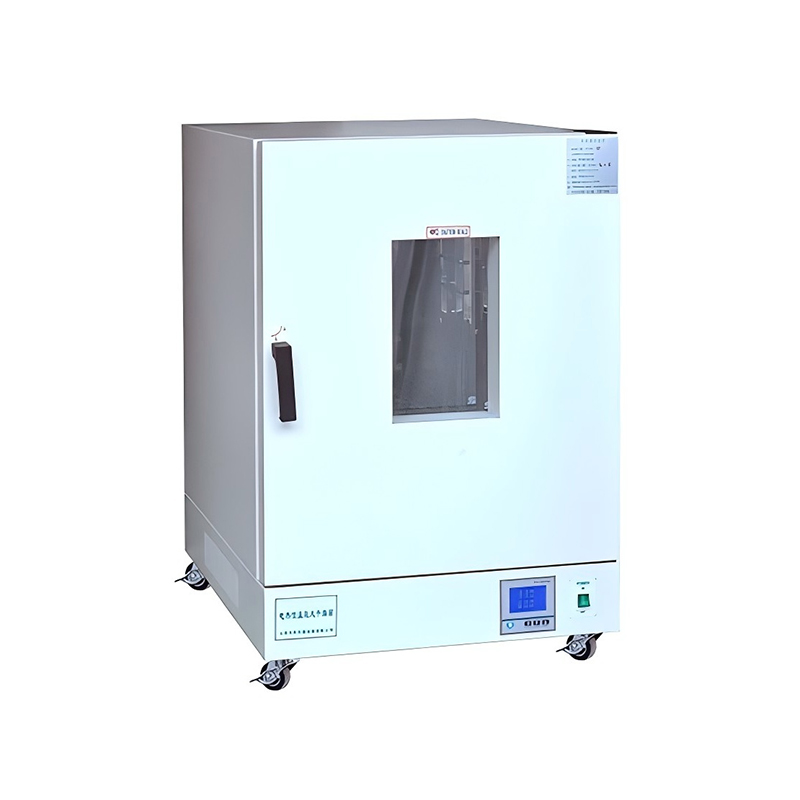

(Вертикальная) электрическый сушильный шкаф для сушки дутьем с постоянной температурой Модель: Серия LDO-9000

(Вертикальная) электрическый сушильный шкаф для сушки дутьем с постоянной температурой Модель: Серия LDO-9000 -

Атомно-флуоресцентный спектрометр серии SA5

Атомно-флуоресцентный спектрометр серии SA5 -

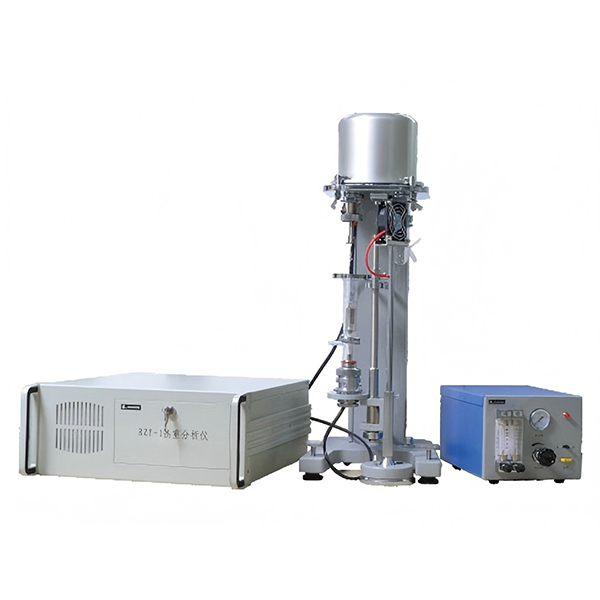

Термогравиметрический анализатор RZY-1

Термогравиметрический анализатор RZY-1 -

Анализатор золы серии Precisa-prepASH

Анализатор золы серии Precisa-prepASH -

Анализатор влажности серии 330EM(Pro)

Анализатор влажности серии 330EM(Pro) -

Цельный вытяжной шкаф из полипропилена

Цельный вытяжной шкаф из полипропилена

Связанный поиск

Связанный поиск- Лаборатория p3 производитель

- Производитель низкотемпературного биохимического инкубатора Модель: Серия LBI

- Производитель купить Электронные весы серии Precisa-321LS

- весы аналитические лабораторные цена

- Производство лабораторной мебели поставщик

- Китай металлический дизайн лабораторной мебели завод

- Лабораторный шкаф из нержавеющей стали

- Двойной газовый баллон шкаф 50 завод в Китае

- Китай вытяжной шкаф 900 завод

- Поставщики которые купили бутылкомоечная машина