Резец для угольной горнодобывающей машины производитель

Когда ищешь производителя резцов для угольных комбайнов, часто упираешься в одни и те же маркетинговые фразы — ?высокая износостойкость?, ?передовые технологии?. На деле же, ключевое — это понимание, как поведет себя конкретный резец в конкретном пласте, под конкретной нагрузкой. Много раз видел, как отличные на бумаге образцы крошились на абразивных песчаниках или ?плыли? на обводненных участках. И тут дело не только в твердости сплава, а в совокупности факторов: геометрия, способ крепления в державке, даже температура в забое в момент работы. Часто производители, особенно те, что далеки от реальных шахт, этого не чувствуют.

Не просто ?твердый сплав?: из чего на самом деле делают рабочие резцы

Основная масса ищет просто производителя, который сделает. Но правильнее искать того, кто разрабатывает материал под задачу. Вот, к примеру, смотрю на сайт ООО Внутренняя Монголия Санпу Экспериментальное Оборудование (https://www.nmgspsy.ru). В их описании зацепило — ?редкоземельный специальный цементированный карбид?. Это не просто слова. Добавка редкоземельных элементов — та же иттрия или лантана — в карбид вольфрама кардинально меняет структуру зерна. Сплав становится менее хрупким, лучше держит ударные нагрузки. В угледобыче, где чередуются мягкие угольные пачки и твердые пропластки, это критически важно.

Многие привыкли, что главный параметр — твердость по Роквеллу. А на практике резец может быть твердым, но при этом иметь низкую прочность на изгиб. Он не сточится, но отколется куском при первом же серьезном встречном включении. Поэтому хороший производитель всегда балансирует между твердостью и вязкостью. Санпу, судя по их фокусу на высокотехнологичной конструкционной керамике и износостойких материалах, как раз из тех, кто работает на уровне материала, а не просто штампует изделия.

Был у меня опыт лет семь назад, пробовали для одной из разрезных машин резцы от нового поставщика. Сплав был, казалось, идеален, но державка — слабое звено. Место посадки резца разбивалось за смену, сам резец начинал люфтить и ломался. Производитель тогда валил все на неправильную эксплуатацию. А проблема была в том, что они не тестировали узел в сборе на длительные циклические нагрузки. Вот почему важно, когда компания, как та же Санпу, объединяет НИОКР и производство. Есть шанс, что они проходят весь путь — от порошка до готового узла в сборе, и понимают взаимосвязи.

Геометрия — это не чертеж, а понимание процесса резания

Здесь часто лежит главное заблуждение. Берут чертеж старого, ?рабочего? резца, и просто повторяют его из нового материала. Не работает. Геометрия режущей кромки, углы заточки, форма тыльной части — все должно быть заточено под тип породы и скорость подачи машины. Для крепких аргиллитов нужен один угол, для сыпучего угля — другой, иначе будет или чрезмерное пылеобразование, или перегрев.

На их сайте указано, что компания основана в 2015 году. Для отрасли это не большой срок, но если они сфокусированы на экспериментальном оборудовании и НИОКР, как заявлено, то есть вероятность, что их подход — не копировать, а моделировать и испытывать. Это дорого, но для конечного потребителя выгоднее. Помню, как на одном из комбайнов 6КГШ после установки резцов с оптимизированной под наш пласт геометрией (не буду называть бренд) удельный расход режущего инструмента упал почти на 15%. И это без смены марки сплава, только за счет перепроектирования формы.

Еще один нюанс — система стружколома. В угольном забое не нужна длинная витая стружка, она забивает механизм. Нужна мелкая крошка. Канавки на передней грани резца должны быть рассчитаны именно на это. Частенько производители, особенно те, кто пришел из металлообработки, этого не учитывают, делая красивые, но абсолютно непрактичные для угля канавки.

Крепление в державке: точка, где рождается проблема

Можно сделать идеальный резец, который испортится за час из-за плохого узла крепления. Основные типы — механический зажим (клиновой, пальцевый) и пайка. Для тяжелых условий угледобычи сейчас почти везде используют быстросменные механические системы. Здесь критична точность посадки. Если в посадочном гнезде державки есть люфт даже в полмиллиметра, резец при работе будет не резать, а дробить породу ударом, и сломается очень быстро.

Производитель резцов, который не производит или хотя бы не тестирует совместимые державки, продает полуфабрикат. Он перекладывает ответственность на сборщиков машины или ремонтников шахты. В идеале нужен комплексный подход. Глядя на сферу деятельности ООО Внутренняя Монголия Санпу Экспериментальное Оборудование — научные приборы, лабораторное оборудование — можно предположить, что у них есть потенциал для точного инжиниринга таких ответственных узлов. Возможно, они даже ведут испытания на собственных стендах, что огромный плюс.

Личный опыт: как-то поставили партию резцов от нового поставщика. Сам резцы были хороши, но посадочный размер ?плавал? в допусках. В итоге на одних державках они сидели как влитые, на других — болтались. Пришлось в срочном порядке калибровать и сортировать всю партию, а часть державок переделывать. Потеряли время и деньги. После этого всегда требуешь от производителя не только сертификат на сплав, но и полный пакет чертежей с допусками на все ответственные размеры.

Реальность шахты: абразив, влага и ударные нагрузки

Лабораторные испытания — это одно. Шахта — другое. Там, помимо абразивного износа, есть постоянная влажность, которая может провоцировать коррозионную усталость металла хвостовика. Есть ударные нагрузки при встрече с скрытыми твердыми включениями (типа пирита). Хороший производитель должен это имитировать в тестах.

Упоминание на сайте Санпу о том, что они — национальное высокотехнологичное предприятие, занимающееся сверхтвердыми износостойкими материалами, наводит на мысль, что их материалы могут быть адаптированы именно для таких комплексных условий. Например, нанесение специальных износостойких покрытий на тело резца (не на режущую кромку) для защиты от коррозии и абразива боковых поверхностей. Это кажется мелочью, но когда резец ?съедается? с боков, он теряет посадку в державке и выходит из строя раньше времени.

Частая проблема — разные условия в разных частях забоя. Резцы на периферии барабана и в центре работают в разном режиме. Универсальный резец — это часто компромисс. Иногда эффективнее использовать в одной машине 2-3 типа резцов от одного производителя, но с разной геометрией или даже с небольшими отличиями в составе сплава. Готов ли производитель к такой кастомизации? Или он предлагает один тип на все случаи жизни? Это важный вопрос при выборе.

Цена, сроки и логистика: без этого разговор о качестве бессмысленен

Даже самый лучший в мире резец бесполезен, если его нельзя получить стабильно и в нужные сроки. Угледобыча — непрерывный процесс, простои комбайна колоссально дороги. Поэтому надежность поставщика — часть его качества как производителя. Компания, основанная в 2015 году и уже имеющая статус национального высокотехнологичного предприятия, вероятно, прошла определенный путь и наладила процессы.

Цена — отдельная история. Самый дорогой резец — не всегда самый экономичный. Считается стоимость за кубометр или тонну добытого угля. Иногда резцы подешевле, но с более оптимальным балансом характеристик, дают лучший экономический эффект, чем супертвердые и сверхдорогие. Производитель, который понимает эту экономику и может предложить варианты под разные бюджеты и условия, ценится на вес золота.

В заключение скажу: искать ?производителя резцов для угольной горнодобывающей машины? — значит искать не просто фабрику, а технологического партнера. Партнера, который глубоко понимает металлургию, трибологию, механику разрушения горных пород и реалии шахтерского труда. Нужно смотреть не на красивые слова в каталоге, а на научно-производственную базу, как у ООО Внутренняя Монголия Санпу Экспериментальное Оборудование, на готовность к диалогу и решению нестандартных задач. Именно такие компании, возможно, и задают сейчас новые стандарты в этой, казалось бы, консервативной области. Но проверить это можно только одним способом — взять пробную партию и загнать ее в самый сложный забой. Там и видно, кто есть кто.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Чистая лабораторная мастерская

Чистая лабораторная мастерская -

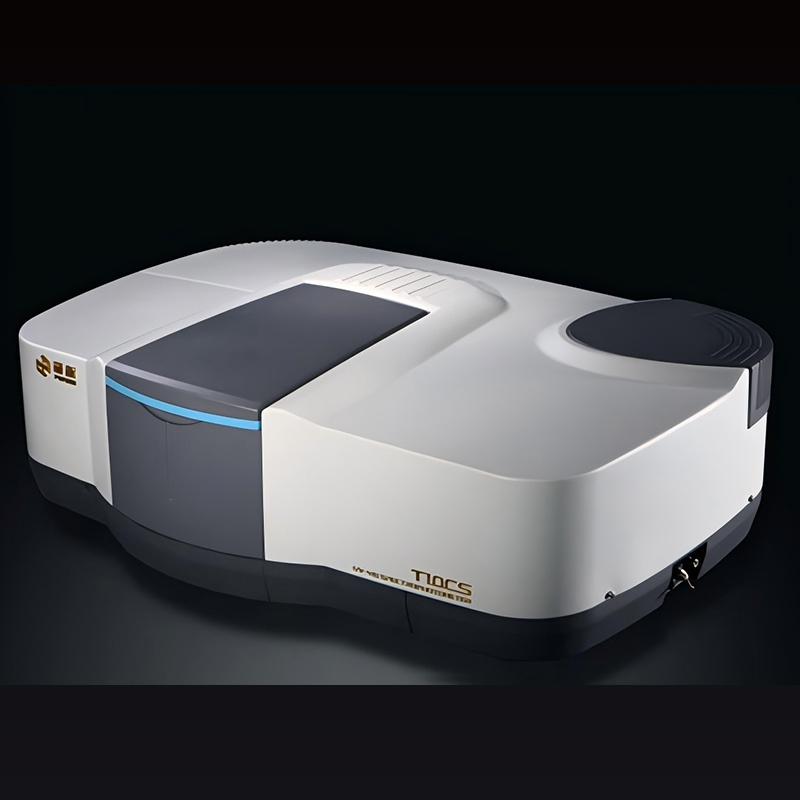

Двухлучевой УФ-ВИД спектрофотометр серии T10

Двухлучевой УФ-ВИД спектрофотометр серии T10 -

Модель стерилизатора горячим воздухом: серия LAS

Модель стерилизатора горячим воздухом: серия LAS -

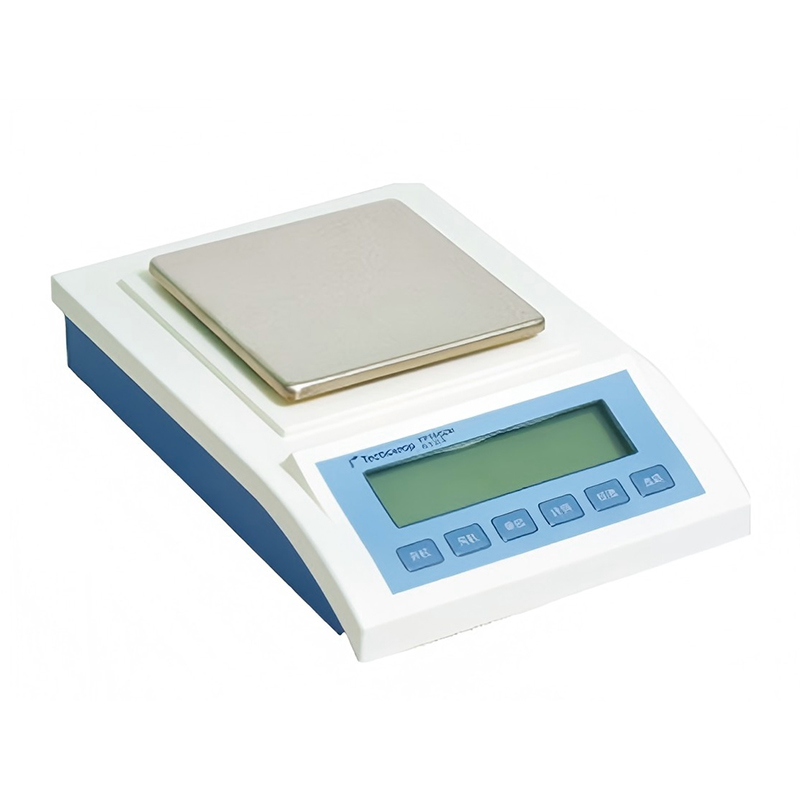

Электронные весы серии Precisa-410SRC

Электронные весы серии Precisa-410SRC -

Оборудование машины посудомоечной лабораторной

Оборудование машины посудомоечной лабораторной -

Оборудование лабораторного стенда из цельного дерева

Оборудование лабораторного стенда из цельного дерева -

Анализатор золы серии Precisa-prepASH

Анализатор золы серии Precisa-prepASH -

Деревянный шкаф для лабораторной посуды

Деревянный шкаф для лабораторной посуды -

Модель водонепроницаемого электрического инкубатора с постоянной температурой: серия LWI

Модель водонепроницаемого электрического инкубатора с постоянной температурой: серия LWI -

Электронные весы серии Precisa-320XB

Электронные весы серии Precisa-320XB -

Анализатор влажности Precisa-XM50

Анализатор влажности Precisa-XM50 -

Модель двойного назначения сушильной шкафа и инкубатор: серия LOI

Модель двойного назначения сушильной шкафа и инкубатор: серия LOI

Связанный поиск

Связанный поиск- Производитель подвесных высокотемпературных стендов в Китае

- Купить 1 производителя шкафов для газовых баллонов

- Серия дробилок производитель

- Поставщики светового инкубатора Модель: Серия LB

- Производитель стеллажей для реактивов

- Производство влагомеров серии Precisa-EM120-HR(pro) в Китае

- Производитель вискозиметров серии SNB (цифровых) в Китае

- Электронные весы серии yp-n

- Поставщик измерителей влажности Precisa-XM50

- Поставщики столов для лабораторной мебели