Резец для угольной горнодобывающей машины поставщик

Когда слышишь 'резец для угольной горнодобывающей машины поставщик', многие сразу думают о цене и каталогах. Но за годы работы понял: главное — не кто продаёт, а что именно и как это работает в реальных пластах. Частая ошибка — гнаться за 'самым твёрдым' или 'самым дешёвым', не учитывая специфику породы, влажность, абразивность. У нас в Кузбассе, например, один и тот же резец на разных участках одного разреза ведёт себя по-разному. И здесь начинается самое интересное.

Не просто 'пластина', а комплекс материалов

Самый больной вопрос — стойкость. Много поставщиков говорят о карбиде вольфрама, но редко уточняют состав связки и зернистость. Помню, пробовали партию от одного известного европейского бренда — на бумаге всё идеально, а на практике в наших условиях с повышенным содержанием кварца пластины крошились быстрее наших же образцов. Оказалось, подошла не та рецептура связки, слишком хрупкая для ударных нагрузок в крепких включениях.

Тут как раз стоит отметить подход таких компаний, как ООО Внутренняя Монголия Санпу Экспериментальное Оборудование. Они не просто продают, а занимаются исследованиями. На их сайте nmgspsy.ru видно, что это национальное высокотехнологичное предприятие, которое фокусируется на разработке специальных цементированных карбидов и сверхтвёрдых материалов. Это не абстрактные слова — когда начинаешь копать в спецификации, понимаешь, что они могут подбирать состав под конкретную задачу. Это дороже стандартного каталога, но в итоге экономит на простое машины.

Ключевое — адаптивность. Хороший поставщик резцов не пришлёт менеджера с презентацией, а сначала запросит данные по породе, скорости проходки, типу машины (комбайн, струг или что-то ещё). Без этого диалога любая поставка — лотерея.

Геометрия — это не для красоты

Угол заточки, форма передней грани, способ крепления — кажется, мелочи. Но именно они определяют, как будет отводиться стружка, как будет распределяться нагрузка на державку. Была история, когда мы пытались сэкономить, взяв более простые резцы с прямой геометрией. В итоге стружка закручивалась, забивала рабочую зону, перегревала и сам резец, и корпус. Пришлось останавливаться на чистку чаще, чем планировали. Всё свело на нет мнимую экономию.

Здесь опять всплывает важность прикладных исследований. Компания, которая сама разрабатывает материалы, как та же Санпу, часто имеет свои лабораторные стенды для испытаний на эрозию и удар. Они могут смоделировать условия и предложить оптимальную геометрию под них. Это не быстрый процесс, но он исключает множество полевых 'проб и ошибок', которые в шахте стоят огромных денег.

Лично для меня показатель профессионализма поставщика для угольной горнодобывающей машины — готовность обсудить не только цену за штуку, а общую стоимость владения за тонну добытого угля. Если собеседник переводит разговор в эту плоскость, значит, он понимает суть нашего бизнеса.

Логистика и наличие — скрытые риски

Даже самый лучший резец бесполезен, если его нет на складе в момент аварийной замены. Работали с одним поставщиком, который предлагал отличные технические условия, но база была за тысячу километров. Срок гарантированной поставки — 10 дней. Один раз срыв поставки из-за логистических проблем поставил участок на сутки. Убытки превысили всю выгоду от низкой цены.

Идеальный вариант — когда у поставщика есть не только производство и НИОКР, но и налаженная дистрибьюторская сеть или стратегические запасы в ключевых угольных регионах. Это вопрос оперативности. На сайте ООО Внутренняя Монголия Санпу Экспериментальное Оборудование указано, что компания объединяет исследования, производство и продажи. Такая интеграция часто означает более чёткий контроль над всей цепочкой, от сырья до отгрузки клиенту, что снижает риски срыва сроков.

Мы теперь всегда заранее оговариваем условия пополнения экстренного запаса на нашем складе. Это часть контракта. Если партнёр не готов на это идти, значит, он работает на рынке, а не с конкретной шахтой.

Совместимость и модернизация

Машинный парк стареет, но менять комбайны целиком — неподъёмные инвестиции. Часто встаёт вопрос о модернизации режущей головки под более современные, эффективные резцы. И здесь не всё так просто. Новый резец может не подойти к старым державкам по посадочному месту или способу фиксации.

Настоящий специалист, а не просто продавец, сначала попросит чертежи или даже приедет посмотреть на машину. Иногда оказывается, что небольшая доработка державки (которую можно сделать силами наших же механиков) позволяет перейти на более стойкий инструмент без замены всей головки. Это золотая середина.

В контексте компании Санпу, которая работает с высокотехнологичной конструкционной керамикой и специальными сплавами, такой подход вполне логичен. Их специализация подразумевает нестандартные решения. Возможно, для старого комбайна они предложат не серийный резец, а адаптированную версию с изменённым хвостовиком. Это и есть индивидуальный подход, за который стоит платить.

Итог: поставщик как партнёр по решению проблем

В итоге, поиск поставщика резцов для угольной горнодобывающей машины — это поиск технологического партнёра. Нужен не просто контрагент, который отгрузит коробки, а организация, способная вникнуть в твои производственные условия и предложить инженерное решение. Будь то подбор материала, геометрии или помощь в адаптации инструмента.

Опыт показывает, что компании с полным циклом, от лаборатории до цеха, как ООО Внутренняя Монголия Санпу Экспериментальное Оборудование, часто оказываются в этом смысле более гибкими. Их бизнес построен на решении сложных задач материалами, а не на торговле стандартным металлопрокатом. Это видно по их портфолио и описанию деятельности.

Поэтому мой совет: при выборе смотрите не только на прайс-лист. Задавайте сложные вопросы по физике износа, запрашивайте отчёты об испытаниях в условиях, близких к вашим, обсуждайте логистику на случай 'форс-мажора'. Ответы на них скажут о будущем сотрудничестве больше, чем любые рекламные буклеты. В нашей работе мелочей не бывает, особенно в таком, казалось бы, простом вопросе, как замена расходника.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

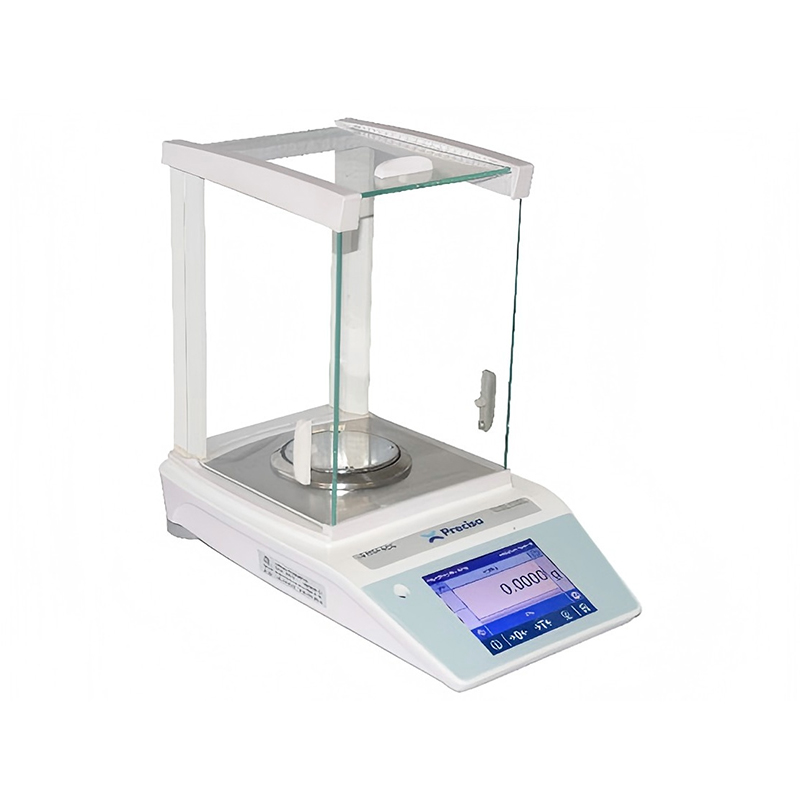

Электронные весы серии Precisa-320XB

Электронные весы серии Precisa-320XB -

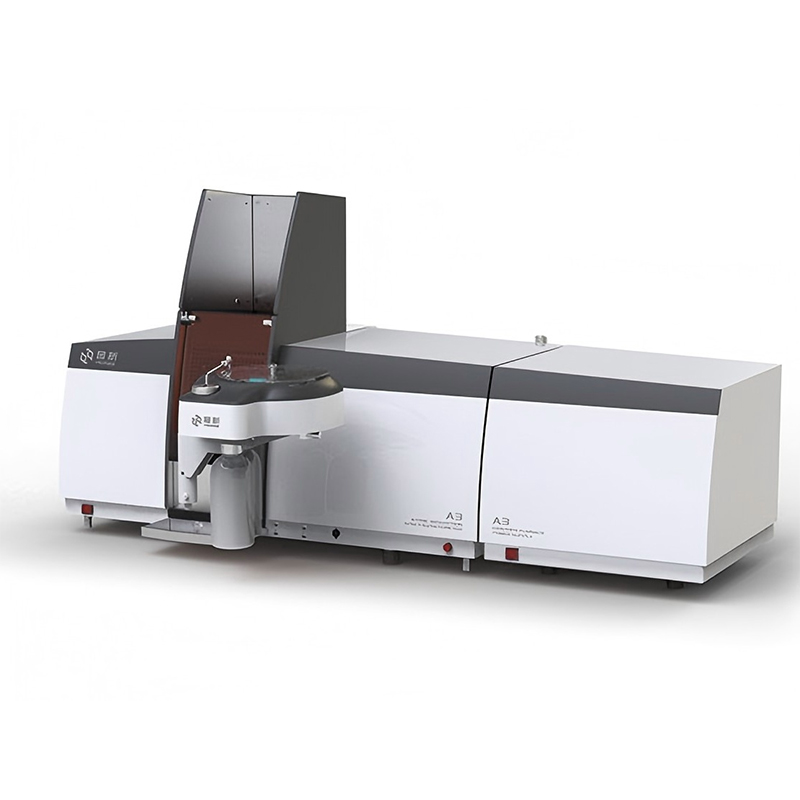

Атомно-абсорбционный спектрофотометр серии A3

Атомно-абсорбционный спектрофотометр серии A3 -

Деревянный шкаф для лабораторной посуды

Деревянный шкаф для лабораторной посуды -

Модель низкотемпературного биохимического инкубатора: серия LBI

Модель низкотемпературного биохимического инкубатора: серия LBI -

Атомно-флуоресцентный спектрометр серии SA5

Атомно-флуоресцентный спектрометр серии SA5 -

Модель стерилизатора горячим воздухом: серия LAS

Модель стерилизатора горячим воздухом: серия LAS -

Дифференциальный термический анализатор CRY-1A

Дифференциальный термический анализатор CRY-1A -

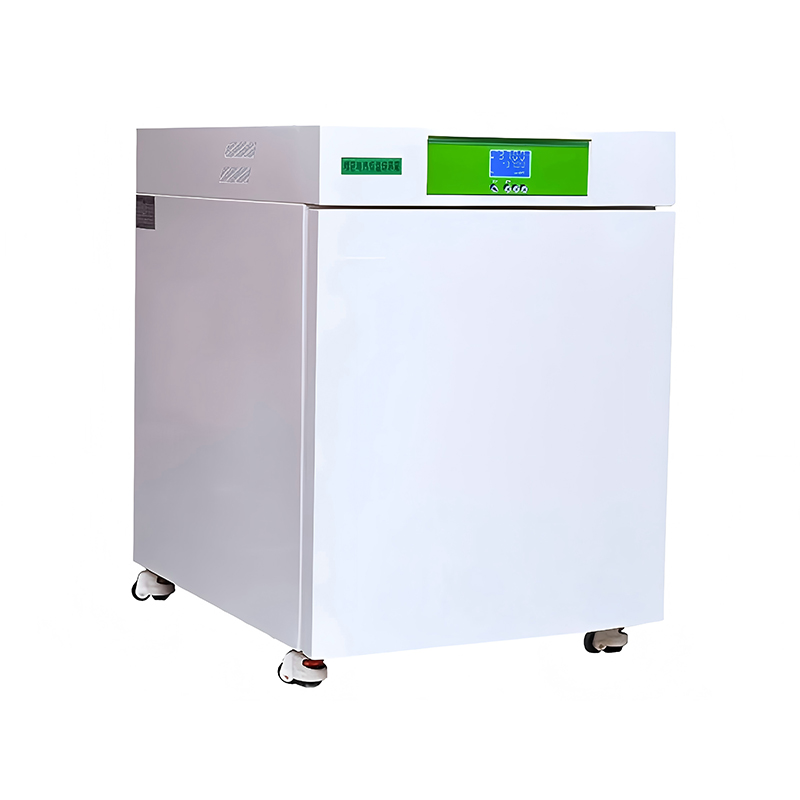

Модель прецизионного электрического инкубатора с постоянной температурой: серия PI

Модель прецизионного электрического инкубатора с постоянной температурой: серия PI -

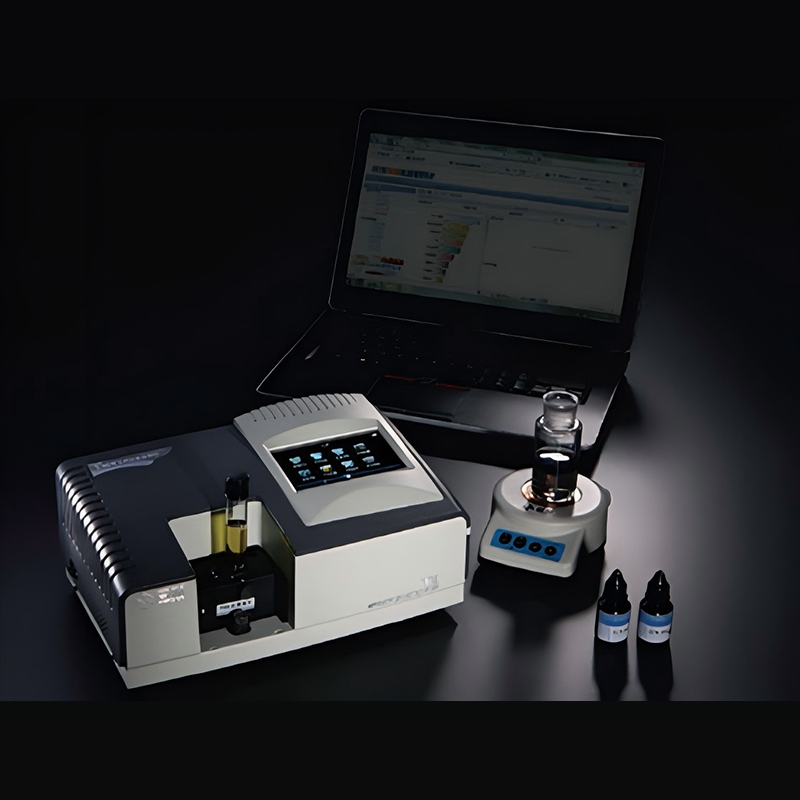

Анализатор свинца и кадмия в крови MG2

Анализатор свинца и кадмия в крови MG2 -

Проходный вытяжной шкаф

Проходный вытяжной шкаф -

Модель электрического инкубатора с постоянной температурой: серия LI

Модель электрического инкубатора с постоянной температурой: серия LI -

Портативный экспресс-тестер качества воды серии T3WS

Портативный экспресс-тестер качества воды серии T3WS

Связанный поиск

Связанный поиск- Принтер матричный epson lq 350 производитель

- Поставщики проходческих комбайнов отрезные зубья из Китая

- Купить производителя вытяжного шкафа шв 1200

- Лабораторная мебель специальная

- Производитель стальных рам для приставных столиков

- Поставщик матричного принтера epson lx 800

- Производитель инкубатора для пресс-форм Модель серии LMI приобретена

- Китайский поставщик УФ-Vis спектрофотометров серии TU-1810

- шкаф вытяжной лк

- Китай вытяжной шкаф химический завод