Серия дробилок

Когда говорят ?серия дробилок?, многие сразу представляют линейку однотипных машин разного размера. Это, пожалуй, самый распространённый и в корне неверный стереотип. На деле, настоящая серия дробилок — это продуманная экосистема агрегатов, где каждая модель решает свою задачу в общей технологической цепочке, и их совместимость часто важнее, чем индивидуальная производительность. За годы работы с оборудованием для подготовки проб, в том числе и с продукцией ООО Внутренняя Монголия Санпу Экспериментальное Оборудование, пришёл к выводу, что ключевое здесь — не дробление ради дробления, а получение репрезентативной пробы с минимальными искажениями состава.

От щековой до валковой: почему одна дробилка не справится

Начнём с базового принципа. Любая серия дробилок для лабораторий или опытных производств строится вокруг типа разрушения материала. Щековая — для первичного грубого дробления, конусная или валковая — для среднего, а дисковые истиратели — уже для тонкого измельчения. Ошибка — пытаться на щековой дробилке добиться мелкой фракции. Да, получится, но будет переизмельчение мягких компонентов и потеря летучих, что для аналитики смерти подобно. Видел, как на одном из комбинатов пытались так готовить пробы руды для анализа на золото — результаты плавали в разы.

У Санпу, если брать их линейку, этот принцип прослеживается чётко. Их щековые дробилки, те же модели типа SP-MJP, рассчитаны на начальную стадию с минимальным пылеобразованием. Конструкция загрузочного бункера и угол захвата тут не случайны — они спроектированы так, чтобы кусковой материал не вылетал, а плавно втягивался. Это мелочь, но на практике экономит время и улучшает безопасность. После их дробилки материал идёт ровный, без большого количества мелочи, что идеально для следующей ступени.

А следующая ступень — это уже, как правило, валковая. Вот здесь часто возникает нюанс с настройкой зазора. Теоретически всё просто: выставил щель — получил фракцию. На практике же, особенно при работе с влажными или глинистыми материалами, валки могут забиваться. В некоторых сериях, включая те, что мы тестировали от Внутренней Монголии Санпу, стали делать съёмные зубчатые валки с возможностью быстрой очистки. Казалось бы, очевидно? Но не у всех производителей это есть. Это как раз та деталь, которая выдаёт, что конструкторы сами ?варились? в лабораториях и знают проблему изнутри.

Материал имеет значение: износ и чистота пробы

Один из ключевых моментов, который редко обсуждают в каталогах, но который решает всё на практике — это материал дробящих элементов. Для серии дробилок, предназначенных для разнородного сырья, это критично. Если дробишь абразивную кварцевую руду, стальные плиты или конусы изнашиваются быстро, и в пробу начинает попадать железо — это contaminant, который рушит весь химический анализ.

Компания ООО Внутренняя Монголия Санпу Экспериментальное Оборудование, будучи предприятием, изначально специализирующимся на высокотехнологичной конструкционной керамике и износостойких материалах, эту проблему решает на корню. В их дробилках часто используются футеровки и дробящие плиты из карбида вольфрама или высокоглинозёмистой керамики. Мы как-то ставили эксперимент: сравнивали износ стальных и керамических щёк на одном и том же материале. Разница в ресурсе была на порядок, а главное — фоновый сигнал от загрязнения пробы в случае с керамикой был на уровне погрешности прибора.

Но и тут есть подводный камень. Керамика хрупкая. Неправильная загрузка, попадание металлического предмета (той же отвертки, бывало и такое) — и трещина. Поэтому в их более поздних моделях, насколько помню, пошли на компромисс: основа — износостойкая сталь, а рабочие поверхности наплавлены или представляют собой сменные вставки из спецсплава. Это прагматичный подход, который увеличивает срок службы в полевых условиях, не сильно проигрывая в чистоте.

Совместимость и модульность: построение технологической линии

Собственно, сила любой серии дробилок раскрывается, когда нужно выстроить непрерывный процесс подготовки проб — от куска породы до тонкодисперсного порошка для рентгена или ICP. Здесь важна не каждая машина сама по себе, а их стыковка. Выходная щель щековой дробилки должна соответствовать максимальному размеру загрузки валковой. Производительность на каждом этапе должна быть сбалансирована, чтобы не создавались заторы.

Упомянутая компания, насколько я знаком с их каталогом, предлагает именно такие сбалансированные комплексы. Это не просто набор отдельных агрегатов, а модули, которые можно компоновать. Например, их щековая дробилка может стоять над валковой, и материал по лотку поступает самотёком. Экономит место и снижает пыление — два в одном. При этом они не навязывают жёсткую конфигурацию, что ценно. Помню кейс с одной геологоразведочной партией: им нужна была мобильная установка для полевой лаборатории. Собрали им вариант на общей раме с щековой и валковой дробилкой, с общим приводом от дизель-генератора. Работало.

Но был и неудачный опыт, связанный как раз с совместимостью, правда, не с их оборудованием. Пытались скомбинировать дробилку одного производителя и делитель пробы другого. Нестыковка по высоте выгрузки, разный угол потока материала… В итоге проба сегрегировалась, и представительность была потеряна. После этого стал уделять стыковке гораздо больше внимания, чем паспортным данным каждой единицы. Хорошая серия дробилок от одного вендора эту проблему снимает, потому что инженеры уже всё просчитали.

Эргономика и обслуживание: взгляд с позиции лаборанта

Часто в технических описаниях пишут про мощность, производительность, размер загрузки. А на практике лаборант, который работает с этим оборудованием каждый день, ценит другое. Как быстро и легко очистить камеру дробления после смены материала? Как поменять сито или регулировочные прокладки? Не нужно ли для этого специальных инструментов, которые вечно теряются?

В этом плане наблюдаю эволюцию. Ранние модели многих производителей, да и у Санпу тоже, были достаточно ?закрытыми?. Чтобы вытащить дробящие плиты, нужно было открутить десяток болтов. Сейчас в их новых сериях виден явный сдвиг в сторону сервис-фриендлиности. Применяются быстросъёмные клиновые крепления, откидные крышки на газовых амортизаторах. Это не маркетинг, а реальное сокращение времени на переналадку. Для лаборатории, где за день могут пройти десятки проб разного состава, это критически важно.

Ещё один момент — пылеулавливание. Любая дробилка пылит. Встроенные кожухи и патрубки для подключения аспирации — must have. Но важно, чтобы этот кожух не мешал загрузке и визуальному контролю процесса. Удачное решение, которое встречал, — это сдвижной прозрачный экран из поликарбоната. И видно, что происходит в камере, и пыль не летит. Думаю, такие нюансы как раз и прорабатываются на основе обратной связи от реальных пользователей, которых у компании, работающей с 2015 года, уже должно быть достаточно.

Цена вопроса: окупаемость и целесообразность

В заключение хочется затронуть тему, которую многие замалчивают, но которая всегда всплывает при закупке. Стоит ли вкладываться в полноценную серию дробилок от одного проверенного производителя, или можно сэкономить, собрав установку из разномастных агрегатов? Однозначного ответа нет, всё зависит от задач.

Если лаборатория работает с одним-двумя типами материалов и в небольшом объёме, возможно, достаточно одной универсальной дробилки. Но если речь идёт о серьёзном аналитическом центре, геологической экспедиции или предприятии по контролю качества сырья, где важна точность и воспроизводимость результатов, то экономия на оборудовании — ложная. Несовместимость узлов, разная степень загрязнения проб, частые простои из-за поломок одного звена — всё это в итоге выливается в большие деньги и потерю репутации.

Оборудование, подобное тому, что разрабатывает ООО Внутренняя Монголия Санпу Экспериментальное Оборудование, с его упором на собственные износостойкие материалы и модульность, в такой перспективе окупается. Это не просто станки для дробления, а инструменты для получения достоверных данных. А в нашей сфере именно данные — конечный продукт. Поэтому выбор серии дробилок — это, по сути, выбор стратегии работы всей лаборатории. И подходить к нему нужно соответственно, с пониманием всех технологических нюансов, а не только глядя на цифры в прайс-листе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Модель светового инкубатора: серия LB

Модель светового инкубатора: серия LB -

Полностью стальной защитный шкаф

Полностью стальной защитный шкаф -

Электронные весы серии Precisa-410SRC

Электронные весы серии Precisa-410SRC -

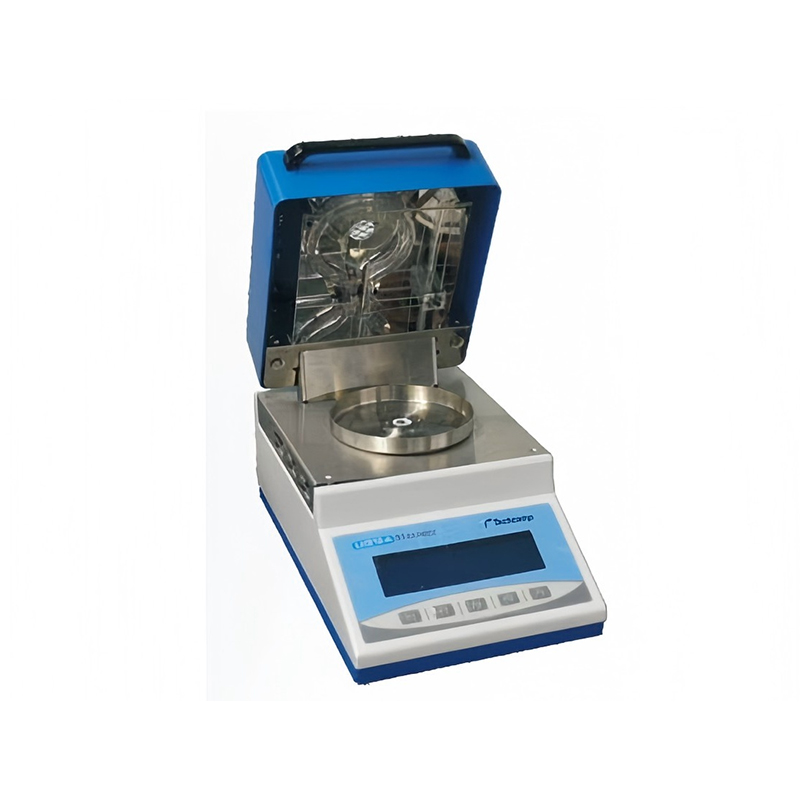

Анализатор влажности серии DHS

Анализатор влажности серии DHS -

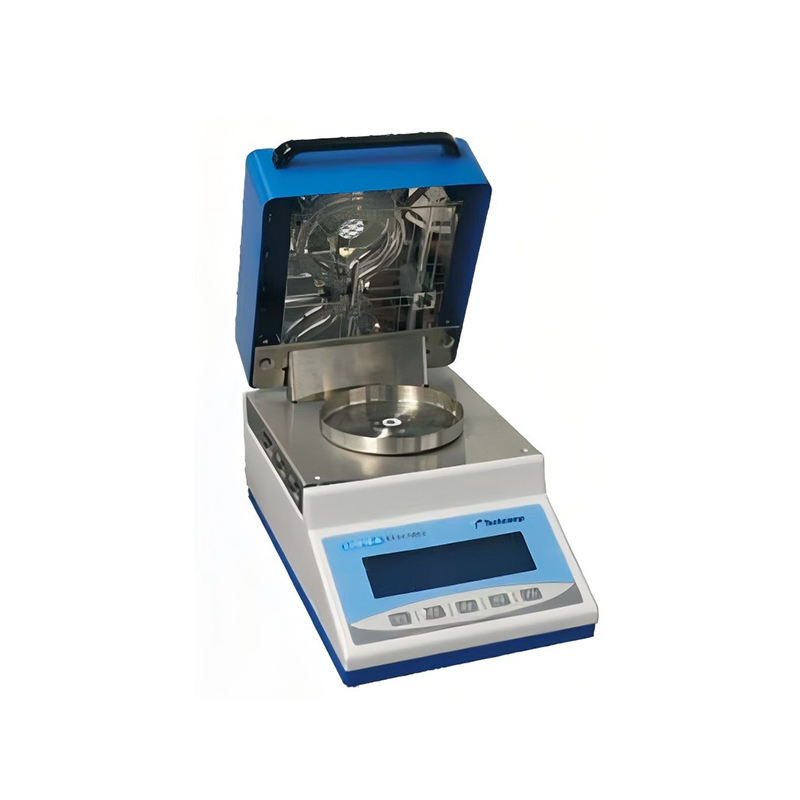

Анализатор влажности серии LHS

Анализатор влажности серии LHS -

Атомно-абсорбционный спектрофотометр TAS-986

Атомно-абсорбционный спектрофотометр TAS-986 -

Детектор безопасности пищевых продуктов серии T3FS для быстрого контроля на месте

Детектор безопасности пищевых продуктов серии T3FS для быстрого контроля на месте -

Модель вакуумной сушильной шкаф: серия LVO

Модель вакуумной сушильной шкаф: серия LVO -

Модель инкубатора для клеточных культур CO2: серия LCI-T

Модель инкубатора для клеточных культур CO2: серия LCI-T -

Оборудование лабораторного стенда из цельного дерева

Оборудование лабораторного стенда из цельного дерева -

Модель двойного назначения сушильной шкафа и инкубатор: серия LOI

Модель двойного назначения сушильной шкафа и инкубатор: серия LOI -

Электронные весы серии Precise-360EP

Электронные весы серии Precise-360EP

Связанный поиск

Связанный поиск- Поставщики которые купили аналитические весы 0.0001 цена

- Купить аналитические весы gosmetr vl производитель

- Китайские поставщики открытый газовый баллон шкафы 50 литров

- Производитель струйных игольчатых принтеров в Китае

- лабораторная мебель pro

- Поставщик электронных весов серии Precisa-320XB из Китая

- Вытяжной шкаф химия производитель

- Машина посудомоечная лабораторная производители

- Китайский производитель шкафов для газовых баллонов 27

- Ремонт матричных принтеров производители