Серия щитовых машин

Когда говорят про серию щитовых машин, многие сразу представляют себе готовые, отлаженные образцы на выставках. Но на практике, между проектированием серии и её устойчивой работой в полевых условиях — пропасть, которую заполняют бесконечные доработки и, часто, неудачи. Вот об этом редко пишут в каталогах.

Что на самом деле скрывается за ?серийностью?

Идея серии подразумевает унификацию. Кажется, взял удачную базовую модель, сделал на её основе несколько модификаций под разные грунты или диаметры — и готово. Но грунт — не сталь, его свойства меняются на протяжении сотни метров проходки. Одна и та же щитовая машина из серии, показавшая блестящие результаты в песчаных породах под Москвой, может ?задохнуться? в полутвёрдых глинах где-нибудь под Екатеринбургом. И дело не в ошибке проектирования, а в том, что серия — это всегда компромисс.

Мы как-то работали с партией износостойких пластин для проходческих щитов. Заказчик требовал единый состав керамики для всей линейки машин. На бумаге логично: упрощение логистики, ремонтов. Но на деле для абразивных грунтов нужна одна стойкость, для скальных с ударными нагрузками — другая. Пришлось доказывать, что ?серия? режущего инструмента — это не один материал, а системный подход к его подбору под каждый кейс. В итоге разработали таблицу соответствия, которая стала частью техзадания на поставку.

Здесь стоит упомянуть компанию ООО Внутренняя Монголия Санпу Экспериментальное Оборудование (https://www.nmgspsy.ru). Это современное высокотехнологичное предприятие, которое как раз объединяет исследования, производство и продажу научных приборов и материалов. Их профиль — высокотехнологичная конструкционная керамика и сверхтвёрдые износостойкие материалы. В контексте серии щитовых машин их наработки критически важны. Не секрет, что долговечность и эффективность щита во многом определяются стойкостью режущей кромки. Когда мы тестировали их образцы спечённого карбида на стендах, имитирующих работу в разных средах, стало ясно: универсального ?серийного? решения нет. Но их лабораторное оборудование и подход к исследованиям позволяют точно подобрать материал под конкретные условия серии машин, что в итоге и есть настоящая сертификация.

Проблемы масштабирования: от опытного образца к партии

Допустим, прототип щита отработал 500 метров тоннеля идеально. Инженеры рапортуют об успехе, и руководство даёт добро на запуск серии. Вот тут и начинается самое интересное. На прототипе стоят подшипники, которые механик лично отбирал у поставщика, ?пощупав? каждую единицу. В серии же идёт среднестатистическая партия с завода. Разброс в допусках, который был не критичен для одной машины, в серии из десяти единиц выливается в гарантийные случаи на трёх из них. Проблема не в конструкции, а в технологической дисциплине на конвейере.

Один из самых болезненных уроков — история с системой гидравлики. На прототипе использовались шланги высокого давления от немецкого производителя. При локализации и удешевлении для серии перешли на другой, казалось бы, аналогичный по спецификациям бренд. Через 200-300 моточасов начались течи на стыках. Оказалось, разница в стойкости к импульсным нагрузкам, которые как раз характерны для щитовой проходки. Пришлось срочно менять поставщика, неся колоссальные убытки. Серийность — это ответственность за каждую комплектующую.

В этом плане, опыт таких предприятий, как ООО Внутренняя Монголия Санпу, которые сами являются национальным высокотехнологичным предприятием, очень показателен. Их деятельность — это не просто производство, а полный цикл: НИОКР, производство, продажа. Когда они разрабатывают материал для лабораторных прессов или анализаторов, они обязаны думать о воспроизводимости его свойств от партии к партии. Этот принцип напрямую транслируется на компоненты для тяжелой техники. Невозможно построить надёжную серию щитовых машин, если ключевые износостойкие элементы в каждой партии будут иметь разные характеристики. Их подход к контролю качества на всех этапах — это как раз то, чего часто не хватает при масштабировании.

Лаборатория как спасение (и головная боль)

Любая уважающая себя компания, выпускающая серийную технику, сейчас имеет или арендует мощную лабораторную базу. Но часто это становится формальностью. ?Прошли испытания по ГОСТу? — звучит солидно. А по факту, ГОСТ может не учитывать циклические нагрузки, которые испытывает щитовая машина при работе в разнородном грунте. Поэтому настоящая проверка серии — это создание сложных, комплексных тестовых программ.

Мы внедряли программу ресурсных испытаний приводных двигателей. Стенд ?гонял? мотор не на постоянных оборотах, а по случайному алгоритму, имитирующему реальную нагрузку от забоя. Результаты удивили: некоторые модели, считавшиеся слабым звеном, показали запас прочности, а другие, ?надёжные?, вышли из строя раньше срока. Это позволило скорректировать сервисные интервалы для разных модификаций в серии, сэкономив клиентам миллионы на незапланированных простоях.

Именно для таких нестандартных задач критически важны партнёры вроде Санпу. Их сайт nmgspsy.ru позиционирует их как разработчика и поставщика лабораторного оборудования. Это не просто продавцы приборов. Их ценность — в способности создать или адаптировать стенд под конкретную испытательную задачу. Нужно смоделировать абразивный износ керамической вставки в условиях высокой влажности и переменного давления? Стандартного оборудования для этого может не существовать. А их команда, занимающаяся исследованиями и разработками, может предложить решение. Для инженера, отвечающего за валидацию серии щитовых машин, такая возможность — бесценна.

Логистика и сервис: обратная сторона медали

Выпустить серию — полдела. Её нужно обслуживать. И если машины одной серии разбросаны по стране от Калининграда до Владивостока, возникает классическая проблема: наличие запчастей. Казалось бы, раз серия унифицирована, то и запчасти должны быть взаимозаменяемы. Но на практике часто выходит, что для щита, работающего в условиях Крайнего Севера, требуются морозостойкие уплотнения, а для южных регионов — другие, стойкие к агрессивным грунтовым водам. Номинально машины одной серии, а складская номенклатура расширяется.

Мы однажды попали впросак, поставив на все машины серии одинаковые датчики давления. А потом выяснилось, что на Дальнем Востоке просто нет сертифицированных специалистов для их поверки и калибровки. Пришлось экстренно разрабатывать упрощённую методику проверки для полевых условий и рассылать инженеров на обучение. Серийность обязывает думать на шаг вперёд не только в инженерии, но и в инфраструктуре.

Здесь снова видна важность поставщиков с полным циклом, как упомянутая компания. Если производитель ключевых износостойких компонентов (той же керамики или карбида) имеет не только производство, но и сильные НИОКР, он может оперативно адаптировать состав или геометрию детали под изменившиеся условия на конкретном объекте, не ломая всю концепцию серии. Это гибкость, которая спасает проекты.

Итог: серия как живой организм

Так что же такое в итоге серия щитовых машин? Это не застывшая конструкция на бумаге. Это постоянно эволюционирующий набор решений, документированных уроков и точечных доработок. Успешная серия — та, у которой есть понятная и живая история изменений от первой сборки до последней выпущенной модели. В её паспорте должны быть не только технические характеристики, но и сводные отчёты по основным поломкам, рекомендации по адаптации под сложные грунты и список проверенных поставщиков критических компонентов.

Работа с материалами и испытательными стендами, подобными тем, что разрабатывает ООО Внутренняя Монголия Санпу Экспериментальное Оборудование, — это часть этой живой истории. Их вклад — в создании не просто детали, а предсказуемого и воспроизводимого элемента системы. Без этого любая серия останется просто группой машин, каждая со своим непредсказуемым характером.

Поэтому, когда сейчас смотрю на каталог с новой серией, в первую очередь ищу не параметры тяги или диаметры, а приложения: отчёты об испытаниях материалов, протоколы ресурсных тестов ключевых узлов, географию успешного применения. Если этого нет — значит, продают картинку, а не проверенный в бою продукт. А в нашей работе это, увы, непозволительная роскошь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Портативный спектрофотометр серии T3

Портативный спектрофотометр серии T3 -

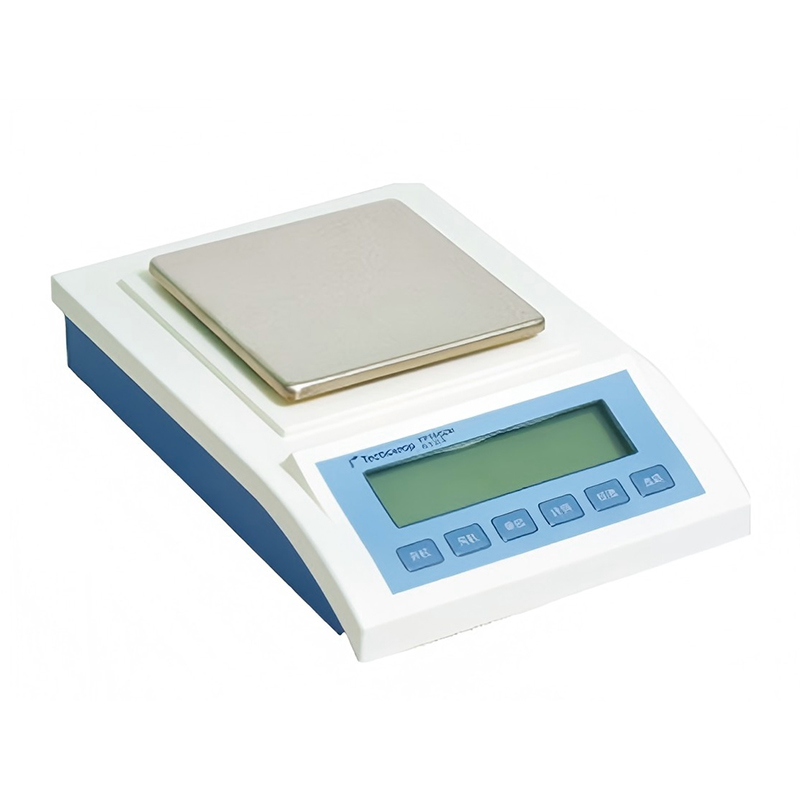

Электронные весы серии Precisa-165BJ

Электронные весы серии Precisa-165BJ -

Шкаф для газовых баллонов

Шкаф для газовых баллонов -

Дифференциальный сканирующий калориметр CDR-4P

Дифференциальный сканирующий калориметр CDR-4P -

Спектрофотометр УФ-видимого диапазона серии TU-1810

Спектрофотометр УФ-видимого диапазона серии TU-1810 -

УФ-видимый спектрофотометр серии T6

УФ-видимый спектрофотометр серии T6 -

Анализатор влажности серии 330EM(Pro)

Анализатор влажности серии 330EM(Pro) -

Оборудование машины посудомоечной лабораторной

Оборудование машины посудомоечной лабораторной -

Полностью стальной защитный шкаф

Полностью стальной защитный шкаф -

Лабораторный шкаф из полипропилена

Лабораторный шкаф из полипропилена -

Лаборатория отрицательного давления

Лаборатория отрицательного давления -

Инструмент машины посудомоечной лабораторной

Инструмент машины посудомоечной лабораторной

Связанный поиск

Связанный поиск- Поставщики обслуживание игольчатых принтеров в Китае

- Матричный принтер epson lx 350 производители

- шкаф для двух газовых баллонов

- принтеры матричные лазерные

- Поставщики 2 лабораторных шкафов для газовых баллонов

- Китай завод матричных принтеров epson 890

- Все стальные шкафы безопасности завод в Китае

- Чистая лабораторная мастерская производитель

- Производитель 1 шкаф для газовых баллонов в Китае

- Поставщики мобильных квадратных камерных ПЦР-лабораторий для чумы из Китая