Серия щитовых машин производитель

Когда слышишь ?серия щитовых машин производитель?, первое, что приходит в голову — это масштабные заводы с конвейерами. Но на деле, особенно в нише лабораторного и испытательного оборудования, всё часто упирается не в гигантские объемы, а в технологическую глубину и адаптацию под конкретные задачи. Многие ошибочно гонятся за брендом или ценой, упуская из виду, как именно реализована серийность — это же не просто штамповка одинаковых корпусов.

От слова ?серия? к реальной практике

Вот, к примеру, наша работа с щитовыми машинами для испытаний материалов. Серийность для нас — это не про тысячу клонов. Это, скорее, унификация ключевых модулей: силовых приводов, систем измерения деформации, контроллеров. Позволяет собрать установку под заказчика быстрее и надежнее, но при этом оставить пространство для модификаций — скажем, под разные типы захватов или климатические камеры.

Был у нас опыт, когда пытались сделать максимально универсальную серию для цементной и керамической промышленности. В теории — один базовый каркас, разные оснастки. На практике же выяснилось, что требования к точности нагрузки и скорости нагружения для образцов из высокотехнологичной конструкционной керамики и для обычного цементного кубика различаются на порядок. Пришлось пересматривать архитектуру измерительного тракта, хотя внешне машины из этой линейки выглядят очень похоже.

Именно здесь проявляется разница между производителем-сборщиком и тем, кто глубоко в теме. Компания вроде ООО ?Внутренняя Монголия Санпу Экспериментальное Оборудование?, которая с 2015 года работает в области научных приборов и специальных материалов, подходит к серии иначе. Для них серийное производство щитовых машин, вероятно, означает отлаженный процесс изготовления критически важных компонентов из своих же материалов — тех же износостойких композитов. Это дает контроль над качеством в цепочке, чего нет у тех, кто просто закупает гидравлику и электронику на стороне.

Ключевые узлы и скрытые сложности

Сердце любой щитовой машины — силовой блок. В серийном производстве соблазн взять один проверенный гидравлический или электромеханический привод на все модели велик. Но если производитель, как Санпу, параллельно разрабатывает редкоземельный специальный цементированный карбид для других применений, у него может быть доступ к уникальным решениям по износостойкости пар трения в цилиндрах или направляющих. Такие детали редко афишируют в каталогах, но они кардинально влияют на ресурс и стабильность характеристик машины в долгой серии испытаний.

Еще один момент — система управления. Сегодня все хотят ?цифровизацию?. Но в серии важно, чтобы софт был не просто красивой оболочкой, а имел единое ядро, позволяющее гибко настраивать методики испытаний под ГОСТ, ASTM или внутренние стандарты завода. Мы однажды столкнулись с тем, что для новой серии машин взяли слишком ?закрытый? контроллер от стороннего поставщика. В итоге любая нестандартная просьба от клиента по протоколу испытаний упиралась в долгие согласования и доплаты. Теперь приоритет — платформенные решения, где мы сами владеем логикой.

Охлаждение и виброизоляция — те самые ?мелочи?, которые отличают хорошую серию от проблемной. В лаборатории могут стоять десятки установок. Если каждая при работе гремит или греется как печка, условия испытаний становятся неконтролируемыми. При серийном проектировании этому надо уделять внимание на уровне компоновки, а не решать постфактум кожухами и дополнительными стойками.

Материаловедческий бэкграунд как преимущество

Это, пожалуй, самый интересный аспект. Когда производитель имеет собственные компетенции в создании сверхтвердых износостойких материалов, как указано в описании Санпу, это меняет подход к проектированию серии щитовых машин. Он не просто покупает готовые плиты или траверсы. Он может рассчитать и изготовить силовую раму с оптимизированными характеристиками, зная досконально поведение материала под нагрузкой, его ползучесть, усталость.

Такие знания позволяют делать машины компактнее и жестче без потери надежности. В нашем опыте был проект, где нужно было увеличить максимальную нагрузку в серии, но сохранить габариты. Стандартный путь — усилить стальные балки, что вело к увеличению массы и стоимости. А альтернативный путь — использование композитных или керамических вставок в ключевых узлах — требовал именно такого глубокого материаловедческого понимания, которым обладают не все.

Более того, такой производитель лучше понимает своих клиентов — технологов на производствах керамики или карбидов. Он знает, какие именно параметры (например, точность поддержания микродеформации или чистота силового воздействия) для них критичны. Поэтому его серия машин может быть заточена не под абстрактные ?испытания материалов?, а под конкретные классы задач, что и является настоящей ценностью.

Взаимодействие с заказчиком и адаптация серии

Идеальная серия — это не застывшая форма. Это платформа. В работе с лабораторными приборами постоянно возникают нестандартные запросы: испытать образец нестандартной формы, интегрировать машину в автоматическую линию, вести испытание по сложному циклическому профилю. Если производитель зажат жесткими рамками своей серии, он либо теряет заказ, либо выдает костыльное решение.

Здесь важно иметь модульный подход. Например, базовая силовая часть серии остается неизменной, но опорные плиты, захваты, измерительные головки — быстросьемные и взаимозаменяемые. На сайте nmgspsy.ru можно увидеть, что спектр деятельности компании охватывает и лабораторные приборы, и передовые материалы. Это наводит на мысль, что их подход к серии щитовых машин, вероятно, подразумевает такую же гибкость: универсальное силовое и измерительное ядро плюс специализированная оснастка под разные группы материалов, которые они же и исследуют.

Одна из самых больших проблем в серийном производстве — обеспечить повторяемость характеристик от машины к машине. Погрешность в 1-2% по усилию может быть допустима для одной партии, но фатальна для другой. Поэтому важнейший этап — это не сборка, а калибровка и приемо-сдаточные испытания каждой единицы. На это уходит время, и многие пытаются сэкономить, проводя выборочный контроль. Но для репутации производителя щитовых машин для научных целей это путь в никуда. Каждую машину надо ?обкатать? на эталонных образцах.

Развитие линейки и взгляд в будущее

Серия — это живой организм. По мере накопления опыта и обратной связи от клиентов с заводов или НИИ, в конструкцию вносятся изменения. Иногда незначительные — замена типа коннектора, иногда серьезные — переход на новый тип датчика перемещения. Важно, чтобы эти изменения были управляемыми и документированными, иначе через пару лет в ?одной и той же? серии окажутся технически разные аппараты.

Сейчас тренд — интеграция данных. Современная щитовая машина все реже является островным устройством. Её данные должны легко экспортироваться в LIMS-системы (лабораторные информационные системы). При проектировании новой серии или модернизации существующей это надо закладывать изначально, на уровне протоколов обмена, а не как опцию постфактум.

В конечном счете, статус национального высокотехнологичного предприятия, который имеет ООО ?Внутренняя Монголия Санпу Экспериментальное Оборудование?, обязывает. Он предполагает, что их серия щитовых машин — это не просто продукт, а часть экосистемы для исследований и контроля качества в высокотехнологичных отраслях. Поэтому выбор такого производителя — это часто выбор не просто станка, а технологического партнера, который понимает суть процессов испытаний. И это, пожалуй, главный вывод. При поиске ?серия щитовых машин производитель? стоит смотреть не на красивые картинки с конвейера, а на глубину технологической цепочки и способность диалога на языке конкретных инженерных задач.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Лаборатория P3

Лаборатория P3 -

Анализатор влажности серии Precisa-EM120-HR(pro)

Анализатор влажности серии Precisa-EM120-HR(pro) -

Считыватель коллоидного золота TR3

Считыватель коллоидного золота TR3 -

Модель электрического инкубатора с постоянной температурой: серия LI

Модель электрического инкубатора с постоянной температурой: серия LI -

Проходный вытяжной шкаф

Проходный вытяжной шкаф -

Матричный принтер серии CK-SF-T

Матричный принтер серии CK-SF-T -

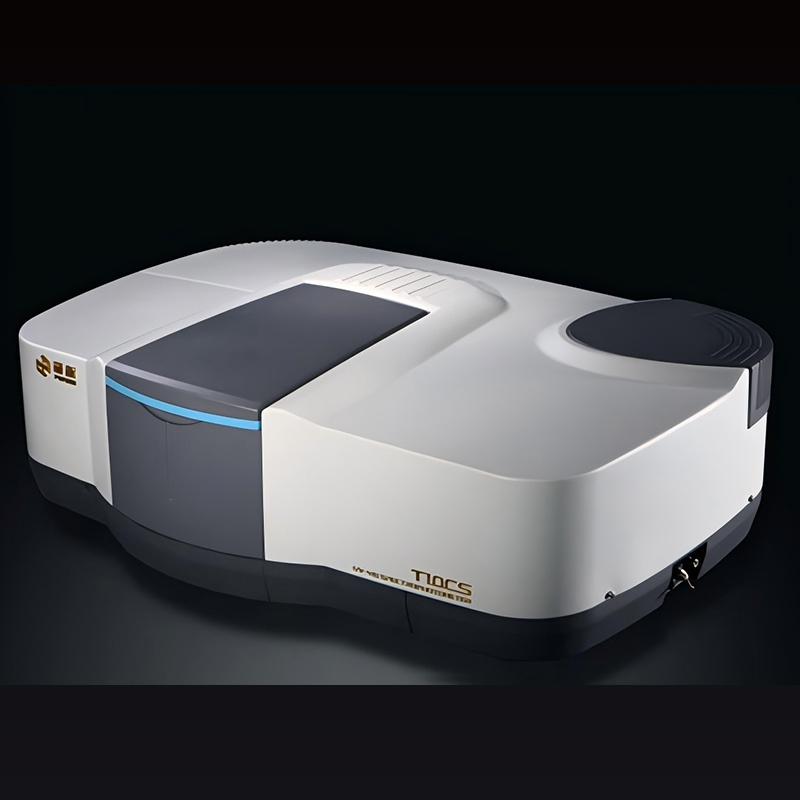

Портативный спектрофотометр серии T3

Портативный спектрофотометр серии T3 -

Мобильная ПЦР-лаборатория

Мобильная ПЦР-лаборатория -

Полностью стальной медицинский шкаф

Полностью стальной медицинский шкаф -

Инструмент машины посудомоечной лабораторной

Инструмент машины посудомоечной лабораторной -

Атомно-флуоресцентный спектрометр серии PF3

Атомно-флуоресцентный спектрометр серии PF3 -

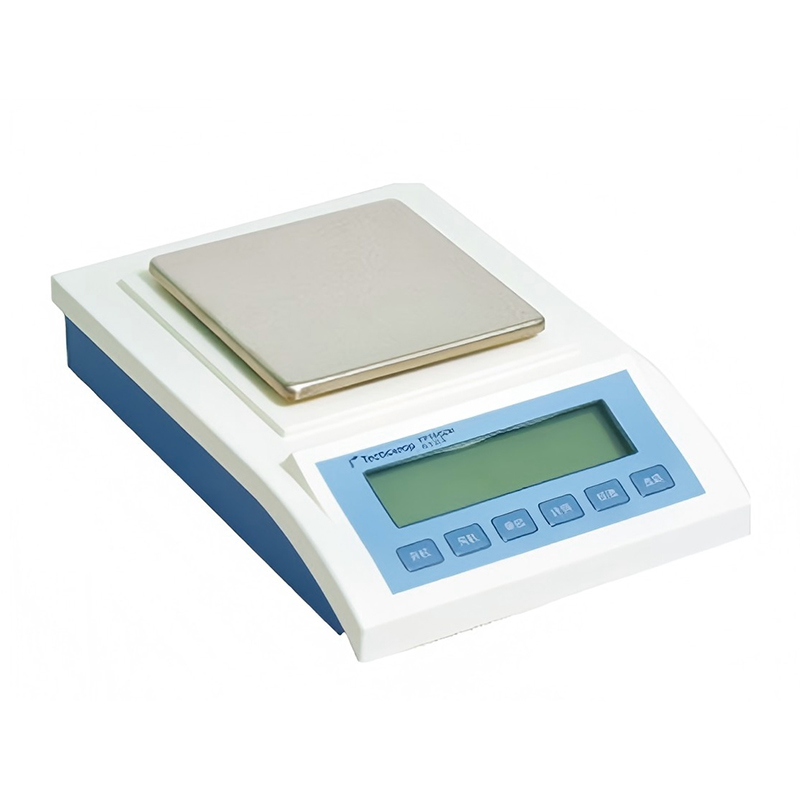

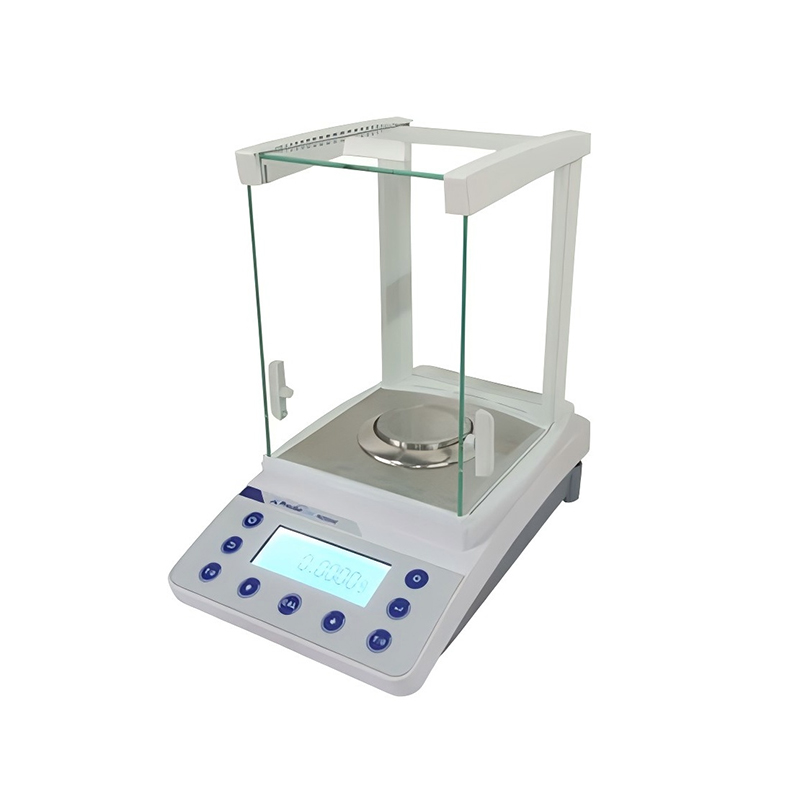

Новые электронные весы серии FA

Новые электронные весы серии FA

Связанный поиск

Связанный поиск- Поставщики химических вытяжных шкафов

- Чистая лабораторная мастерская

- шкафы вытяжные шв

- вентиляция вытяжных шкафов

- Китайские поставщики вытяжные шкафы лабораторные

- Китайские поставщики вытяжных шкафов 1200

- опыты в вытяжном шкафу

- Китай матричный принтер epson fx 2190 завод

- Китайские производители производственной лабораторной мебели

- Китайский производитель шкафов для хранения газовых баллонов