Стальной каркас для лаборатории производитель

Когда слышишь ?стальной каркас для лаборатории производитель?, многие сразу представляют сваренные уголки под столешницу. Это и есть главный прокол. Каркас — это основа, скелет, на который ложится вся нагрузка: вибрации центрифуг, вес химстойких моек, динамика работы. Если здесь сэкономить или недодумать, потом хоть сверхтвердыми материалами облицуй — проблемы с геометрией, с креплениями коммуникаций вылезут обязательно.

От чертежа до цеха: где рождаются проблемы

Наш опыт, если брать, к примеру, проекты для институтов РАН, показал: 70% косяков закладывается на стадии ТЗ. Заказчик требует ?прочный каркас?, а что под этим понимает? Статическую нагрузку в 500 кг на полку? А динамическую от встряхивателя? Часто нет. Приходится самому вытягивать эти требования, как зуб. Иногда уже после монтажа приезжает лаборант и говорит: ?А мы тут планируем новый спектрометр поставить, он на 200 кг тяжелее?. И всё, переделывай узлы крепления.

С материалом тоже не всё однозначно. Нержавейка 304 — стандарт, да. Но для некоторых химлабов, где пары кислот особо агрессивные, или для приморских регионов с солёным воздухом, уже нужна 316L. Но её цена кусается. И вот тут начинается торг с заказчиком: объясняешь риски коррозии сварных швов через три года, показываешь фотографии с объектов, где пожалели на этом денег. Часто решение — комбинирование: каркас из качественной конструкционной стали с порошковой покраской в зонах без прямого контакта, а вот стальной каркас под вытяжным шкафом — только нержавейка. Это тот самый баланс стоимости и долговечности.

Однажды был казус с заказом для лаборатории наноисследований. Требовалась минимальная вибронагруженность. Рассчитали всё, сделали массивные сварные рамы с демпфирующими прокладками. Но забыли уточнить тип крепления к полу. Монтажники, по старой привычке, жёстко пристреляли дюбелями к бетону. В итоге вибрации от системы вентиляции здания передавались прямо на столы. Пришлось срочно разрабатывать и ставить резинометаллические компенсаторы. Урок: система — это всегда каркас плюс способ его интеграции в помещение.

Производитель vs. сборщик: в чём разница

Тут важно не путать. Есть фирмы, которые покупают готовый профиль, режут его и крутят болтами. Это сборщики. А производитель стальных каркасов для лабораторий — это тот, кто контролирует процесс от выбора марки стали до финишной обработки. Как наше предприятие, ООО Внутренняя Монголия Санпу Экспериментальное Оборудование. Мы ведь не просто гнем лист. Наша специфика в том, что мы изначально работаем с высокотехнологичными материалами — той же конструкционной керамикой и спецсплавами. Это дисциплинирует. Когда ты знаешь, как ведёт себя керамика под нагрузкой, к проектированию стальной основы для неё подходишь иначе: учитываешь коэффициенты теплового расширения, микро-деформации.

На нашем сайте nmgspsy.ru не зря сделан акцент на R&D. Лабораторное оборудование эволюционирует быстро. Вчера нужен был каркас для традиционного анализа, а сегодня — под установку роботизированного манипулятора для подготовки проб. Жёсткость и точность позиционирования тут критичны. Старый подход ?сварим потолще? не работает — увеличивается масса, а резонансные частоты могут попасть в рабочий диапазон оборудования. Нужен расчёт.

Поэтому наше производство — это не цех с десятком сварочных постов. Это инженерный отдел, который моделирует нагрузки в SolidWorks, и технолог, который подбирает режим сварки, чтобы минимизировать коробление тонкостенного профиля. Без этого сегодня нельзя. К нам как-то обратились коллеги из научного центра с проблемой: купленные у ?сборщика? каркасы через полгода службы в термической лаборатории дали усадку — буквально на миллиметры, но этого хватило, чтобы нарушить юстировку оптической системы на столе. Переделывали всё с нуля, уже с учётом температурных циклов.

Детали, которые решают всё

Вот смотрите, казалось бы, мелочь — крепёжные отверстия в вертикальных стойках. Если их наштамповать сеткой с шагом 50 мм (как многие делают), это универсально? Да. Но это же и ослабляет профиль, создаёт точки концентрации напряжения. Мы перешли на систему пазов с подвижными креплениями. Да, дороже в производстве. Зато монтажник на объекте может выставить высоту полки или кронштейна не на 50, а на 1 мм, и не сверлить ничего. А главное — целостность несущей конструкции не нарушена.

Или защита кромок. Острый край после резки — это травмоопасно и место для начала коррозии. Можно зачистить вручную. Но мы на линии поставили автоматическую кромкоснимающую фрезу. Казалось бы, лишние затраты. Но когда видишь, как лаборанты в плотных перчатках постоянно двигают оборудование по полкам, понимаешь — это must have. Просто потому, что лаборатория — это место, где люди работают каждый день, а не выставочный стенд.

Отдельная тема — антистатическое покрытие для каркасов в электронно-микроскопных лабораториях. Стандартная краска не катит. Применяем спецсоставы с углеродной дисперсией. Но и тут нюанс: такое покрытие требует идеальной подготовки поверхности — обезжиривания, фосфатирования. Один раз пропустили контрольную точку по влажности в камере напыления — и через месяц заказчик прислал фото с шелушением. Пришлось признавать брак, забирать, переделывать за свой счёт. Дорогой урок, но теперь технологическая карта соблюдается свято.

Интеграция с ?начинкой?: где заканчивается зона ответственности

Самый сложный момент в работе производителя — стык с другим оборудованием. Ты делаешь стальной каркас для лаборатории, а на него потом ставят вытяжной шкаф другого бренда, сантехнику подводят третьи, электрику — четвёртые. И если на каркасе не предусмотрены монтажные платы, каналы для скрытой прокладки коммуникаций, закладные под крепление боковых панелей — начинается ад. Монтажники начинают сверлить твой красиво окрашенный профиль, портить покрытие.

Мы теперь для каждого крупного проекта делаем 3D-модель всей лабораторной зоны, согласовываем её со всеми смежниками. Указываем: вот здесь будет подводка воды, тут — выход вентиляции, здесь — силовой кабель. И под это закладываем в каркас элементы крепления и лючки. Это увеличивает время на подготовку, но сводит на нет проблемы на объекте. Как в том проекте для фармкомпании, где мы поставили каркасы под линейку вытяжных шкафов немецкого производителя. Все крепёжные точки совпали идеально, их инженеры потом даже похвалили.

Но бывает и обратное. Привезли каркас на объект, а строители недолили пол, получился перепад в 15 мм по диагонали помещения. А наши стойки отрегулированы по высоте максимум на ±10 мм. Пришлось в авральном порядке разрабатывать и точить компенсационные подкладки. Теперь в паспорте на монтаж крупным шрифтом пишем: ?Требование к ровности пола — не более 2 мм на 2 м длины?. И требуем протокол замеров до начала работ.

Взгляд в будущее: что меняется в требованиях

Сейчас тренд — гибкость и адаптируемость лабораторного пространства. Каркас должен позволять относительно легко переконфигурировать зону: передвинуть перегородку, добавить ещё один модуль. Поэтому на первый план выходят модульные системы с болтовым соединением (но не в ущерб жёсткости!), а не сварные монолиты. Интерес к ним растёт, особенно в частных R&D-центрах.

Ещё один момент — экологичность. Не в плазе ?зелёных? лозунгов, а по-практически. Остатки краски, шлак от сварки, промывочные растворы — всё это теперь нужно утилизировать по строгим правилам, что ложится в себестоимость. И заказчики начинают это ценить, выбирая производителя с замкнутым циклом и сертифицированной системой экологического менеджмента. Это уже не просто ?сделай дешевле?, а ?сделай ответственно?.

И конечно, цифровизация. В идеале, к каркасу должен прилагаться не бумажный паспорт, а цифровая двойник — модель, в которой указаны все характеристики, даты контроля, параметры материалов. Это для будущего: когда через 10 лет потребуется усилить конструкцию или интегрировать новое оборудование, будет понятно, с чем работать. Мы в ООО Внутренняя Монголия Санпу Экспериментальное Оборудование как раз пилотируем такую систему на нескольких ключевых объектах. Пока сложно, но направление верное.

В общем, производство лабораторного каркаса — это давно не про металлообработку в чистом виде. Это про понимание технологических процессов, которые будут на этом каркасе происходить, про диалог с заказчиком и смежниками, про контроль над сотней мелких, но критичных деталей. И когда всё это складывается, получается не просто изделие, а надёжная основа для работы, на годы вперёд.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Электронные весы серии Precisa-320XB

Электронные весы серии Precisa-320XB -

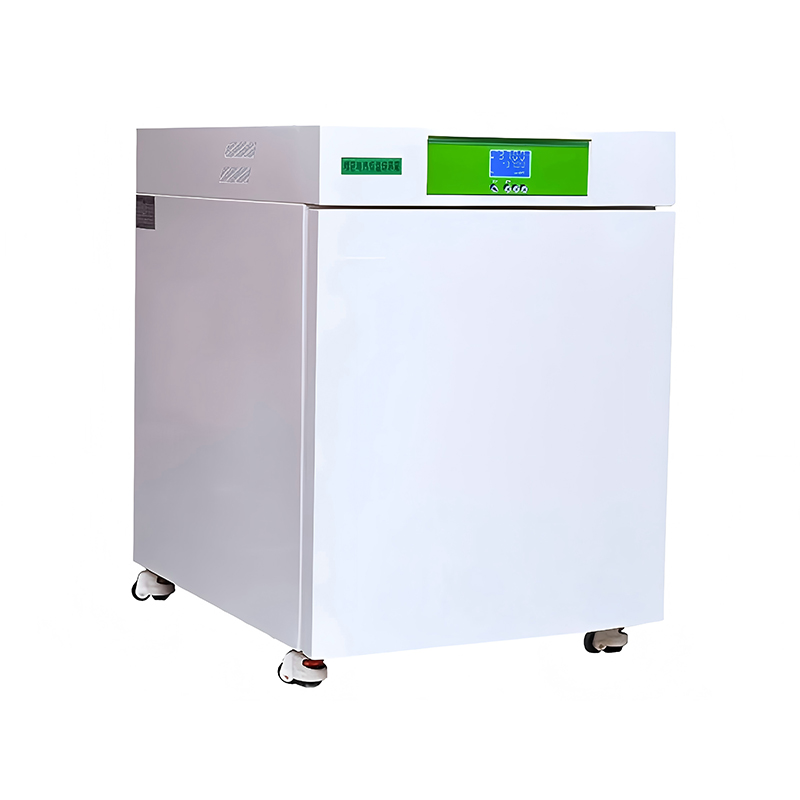

Модель инкубатора для клеточных культур CO2: серия LCI-T

Модель инкубатора для клеточных культур CO2: серия LCI-T -

Модель прецизионного электрического инкубатора с постоянной температурой: серия PI

Модель прецизионного электрического инкубатора с постоянной температурой: серия PI -

Вискозиметр серии SNB (цифровой)

Вискозиметр серии SNB (цифровой) -

Деревянный шкаф для лабораторной посуды

Деревянный шкаф для лабораторной посуды -

Лаборатория отрицательного давления

Лаборатория отрицательного давления -

Спектрофотометр УФ-видимого диапазона серии TU-19

Спектрофотометр УФ-видимого диапазона серии TU-19 -

Лаборатория P3

Лаборатория P3 -

Алюминиевый лабораторныйшкаф из дерева

Алюминиевый лабораторныйшкаф из дерева -

Анализатор пяти элементов крови MB5

Анализатор пяти элементов крови MB5 -

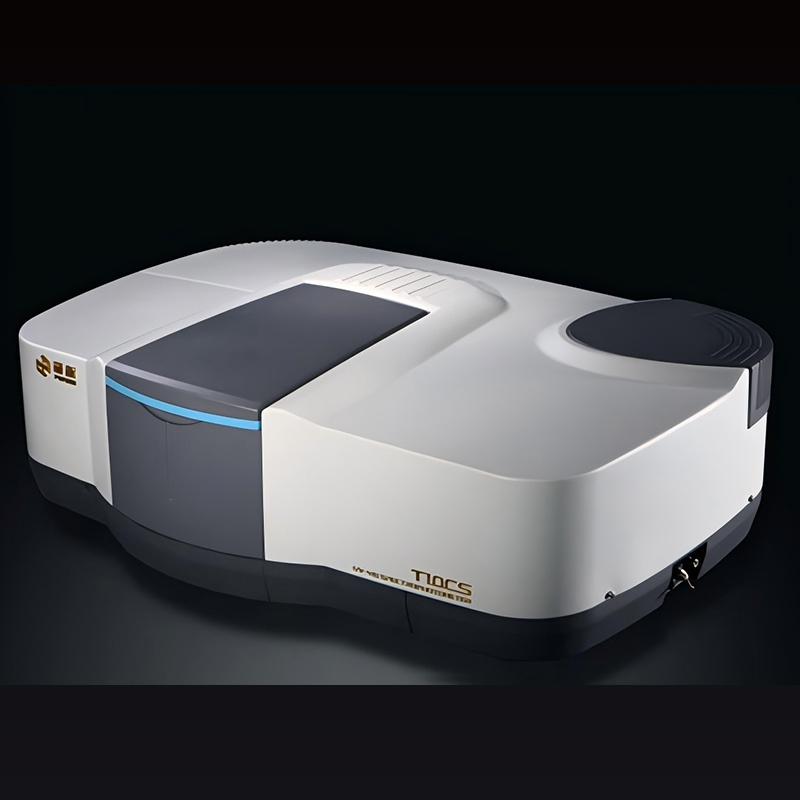

Двухлучевой УФ-ВИД спектрофотометр серии T10

Двухлучевой УФ-ВИД спектрофотометр серии T10 -

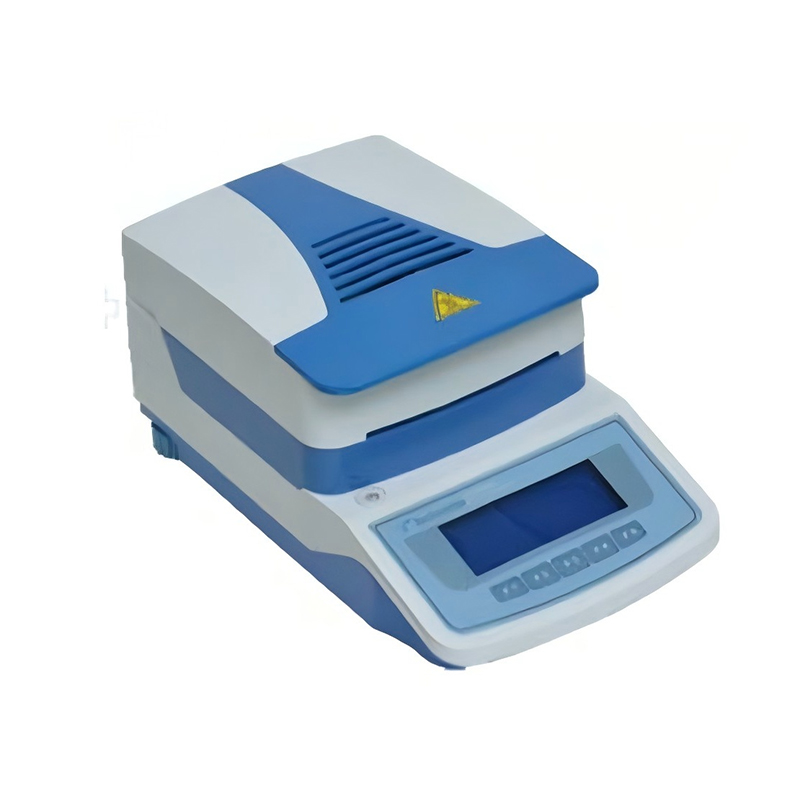

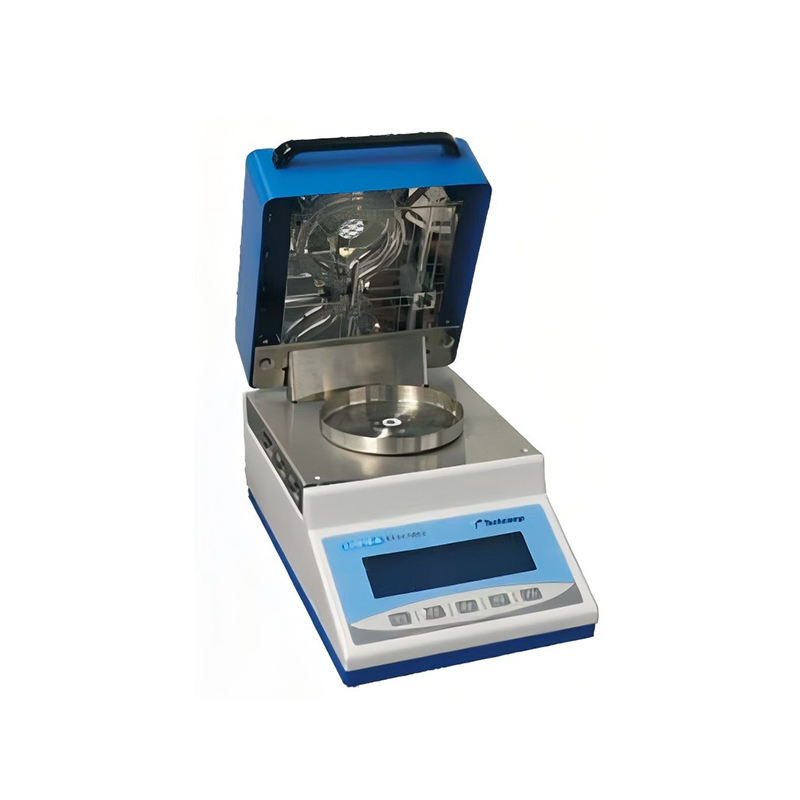

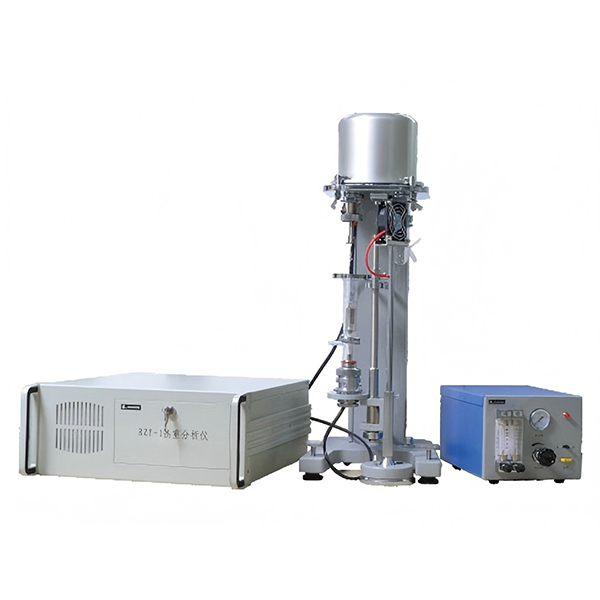

Термогравиметрический анализатор RZY-1

Термогравиметрический анализатор RZY-1

Связанный поиск

Связанный поиск- Китайские производители аналитических лабораторных весов точность 0.0001 г

- Китай завод матричного принтера epson fx 890

- Китайские поставщики ранцевых ультранизкообъемных стерилизаторов

- Производитель игольчатых принтеров в Китае

- Оборудование машины посудомоечной лабораторной

- Китайские заводы по производству лазерных игольчатых матричных принтеров

- Китай производитель матричного принтера epson lx 800

- Поставщики цельностальных шкафов для посуды

- Китайский завод по производству тестера для определения общего количества бактерий TS3

- Подвесной стальной шкаф