Стальной каркас для лаборатории производители

Когда заказчик ищет в сети ?стальной каркас для лаборатории производители?, он часто ожидает увидеть просто список заводов с ценами. Но на практике всё упирается не в название фирмы, а в то, как она понимает специфику лабораторных нагрузок, вибраций, химических сред и бесконечных перепланировок. Многие, особенно в начале пути, ошибочно полагают, что каркас — это просто полки для оборудования. На деле же — это несущая система, от которой зависит безопасность, долговечность всего оснащения и, в конечном счёте, результаты исследований. Я бы даже сказал, что выбор подрядчика здесь — это на 70% оценка его инженерной компетенции, а не только производственных мощностей.

Почему ?лабораторный? каркас — это отдельная история

Возьмём, к примеру, классический каркас для склада или офиса. Основные нагрузки — статические, среда — нейтральная. В лаборатории же на ту же конструкцию может воздействовать всё что угодно: постоянная вибрация от центрифуг и шейкеров, агрессивные пары из вытяжных шкафов, необходимость регулярно перевешивать коммуникации — трубопроводы, газовые линии, электроканалы. Если производитель не заложил в расчёт дополнительный запас по жёсткости и не предусмотрел универсальные узлы крепления, через год-два начинаются проблемы: появятся люфты, резонансные явления, коррозия в неожиданных местах.

Один из наших ранних проектов, ещё лет семь назад, как раз стал уроком. Заказали каркас у проверенного металлоконструктора, но без глубокого погружения в техзадание. Всё смонтировали, но когда поставили три крупных сушильных шкафа на второй ярус, стало заметно лёгкое дрожание соседних стеллажей. Пришлось срочно усиливать узлы соединений дополнительными косынками и распорками, что увеличило итоговую стоимость почти на 25%. Теперь мы всегда настаиваем на динамическом расчёте с учётом конкретного оборудования из проекта.

Здесь, кстати, хорошо себя показывают компании, которые изначально работают в связке с производителями лабораторного оборудования. Они уже имеют типовые решения под вентфасады, мойки, системы хранения реактивов. Например, знаю, что ООО Внутренняя Монголия Санпу Экспериментальное Оборудование (https://www.nmgspsy.ru), которое с 2015 года занимается не только приборами, но и высокотехнологичными конструкционными материалами, часто предлагает комплексные решения. Их подход — когда каркас проектируется с учётом будущей интеграции специфического оснащения, а не как отдельная ?железка? — мне кажется более правильным. Ведь они по определению должны понимать, какие нагрузки создаёт их же оборудование.

Материалы и покрытия: не всё то нержавейка, что блестит

Самый частый запрос — ?из нержавеющей стали?. Но и здесь есть нюансы. Для зон с прямым контактом с химикатами — да, часто нужна именно AISI 316. Но для большинства каркасов общего назначения, где основная угроза — это высокая влажность и солевые испарения, вполне достаточно порошковой окраски по качественно оцинкованной стали. Это в разы дешевле, а при правильной подготовке поверхности держится десятилетиями.

Ключевое слово — ?правильная подготовка?. Видел случаи, когда экономили на фосфатировании или обезжиривании, и через полгода краска начинала отслаиваться пузырями, особенно в районе сварных швов. Поэтому теперь в техзадании мы всегда прописываем не только марку стали и тип покрытия, но и стандарты подготовки поверхности — например, по ISO 12944. Для производителя это дополнительная головная боль, но зато нет сюрпризов при приёмке.

Ещё один момент — это совместимость материалов. Если на каркас будут крепиться полки из химически стойкого пластика или композитов, нужно продумать прокладки и крепёж, чтобы избежать электрохимической коррозии. Это кажется мелочью, но в лаборатории, где чистота эксперимента — всё, такая ?мелочь? может привести к загрязнению проб частицами ржавчины.

Модульность и адаптивность: главное требование современной лаборатории

Наука не стоит на месте, и оснащение лаборатории меняется каждые 3-5 лет. Новый анализатор, другой холодильник, дополнительная система очистки воды — всё это требует перестановки. Жёстко сварной, неразборный каркас обрекает заказчика на огромные расходы при любой модернизации. Поэтому сейчас золотым стандартом стала модульная система на основе болтовых соединений.

Но и тут есть подводные камни. Дешёвые модульные системы часто грешат недостаточной жёсткостью в местах стыков. При сборке ?на глаз? или с отклонением от перпендикуляров конструкция может получиться шаткой. Хороший производитель поставляет не просто набор профилей и крепежа, а чёткую инструкцию с контрольными точками и, в идеале, оснастку для точной сборки. Иногда даже присылают специалиста для запуска первого комплекса — это дорого, но полностью окупается.

В контексте адаптивности стоит упомянуть и про интеграцию инженерных систем. Лотки для кабелей, крепления для труб, места под вентиляционные короба — всё это должно быть заложено в конструкции изначально. Мы однажды работали с проектом, где эти моменты упустили, и монтажникам пришлось высверливать дополнительные отверстия в уже смонтированных стойках, нарушая защитное покрытие и ослабляя сечение. Устраняли последствия больше месяца.

Взаимодействие с производителем: техзадание как краеугольный камень

Самая большая ошибка — отправить производителю расплывчатое ТЗ типа ?нам нужны стеллажи под лабораторию?. Итог предсказуем: он сделает что-то стандартное, а потом окажется, что высота полок не подходит под габариты хроматографов, или глубина недостаточна для выдвижных ящиков с реактивами. Диалог должен начинаться с плана расстановки оборудования, согласованного с будущими пользователями — лаборантами и научными сотрудниками.

Опытный производитель задаст десятки уточняющих вопросов: точные модели аппаратуры, вес в рабочем состоянии (с учётом образцов и растворов), требования к заземлению, необходимость в антистатическом покрытии, proximity к источникам воды. Если он этих вопросов не задаёт — это красный флаг. Например, в описании деятельности ООО Внутренняя Монголия Санпу Экспериментальное Оборудование виден комплексный подход: они объединяют НИОКР, производство и продажу. Такая компания, по идее, должна понимать потребности лаборатории изнутри и предлагать не просто металл, а технологическое решение. Их сайт nmgspsy.ru стоит изучить именно с точки зрения их компетенций в смежных областях — тех же износостойких материалах, которые могут быть использованы в элементах каркаса, подверженных механическому воздействию.

Лично я всегда настаиваю на изготовлении и согласовании опытного образца одного типового модуля. Это позволяет ?пощупать? качество сварных швов, покрытия, удобство сборки и точность сопряжения элементов. Да, это удлиняет сроки на 2-3 недели, но зато спасает от катастрофы при поставке всей партии.

Логистика, монтаж и финальные штрихи

Даже идеально спроектированный и изготовленный стальной каркас для лаборатории можно испортить при доставке и монтаже. Погрузка-разгрузка без контейнеров, приводящая к вмятинам, сборка неквалифицированными рабочими — всё это сводит на нет все предыдущие усилия. Хорошо, когда производитель берёт на себя полный цикл: изготовление, упаковку в защитную плёнку и каркасную обрешётку, доставку своим транспортом и шеф-монтаж.

При монтаже критически важно соблюсти геометрию помещения. Полы и стены в старых зданиях редко бывают идеально ровными. Использование лазерного уровня и регулируемых опорных стоек (таких, чтобы потом можно было выставить конструкцию в уровень, даже если пол ?завален?) — обязательное условие. Иначе дверцы шкафов не будут закрываться, а выдвижные элементы начнут заедать.

Финальный этап — это приёмка. Проверяем не только визуально, но и ?на ощупь? — нет ли острых заусенцев на срезах, не скрипят ли соединения под нагрузкой, нет ли перекосов. И обязательно составляем акт с перечнем возможных мелких недочётов, которые производитель обязуется устранить в оговорённые сроки. Только после этого можно считать, что поиск ?производителя стального каркаса для лаборатории? успешно завершён, и можно переходить к следующему этапу — установке самого оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Атомно-флуоресцентный спектрометр серии SA5

Атомно-флуоресцентный спектрометр серии SA5 -

Двухлучевой УФ-ВИД спектрофотометр серии T9+

Двухлучевой УФ-ВИД спектрофотометр серии T9+ -

Лабораторный шкаф из полипропилена

Лабораторный шкаф из полипропилена -

Модель электрического инкубатора с постоянной температурой: серия LI

Модель электрического инкубатора с постоянной температурой: серия LI -

Полностью стальной защитный шкаф

Полностью стальной защитный шкаф -

Считыватель коллоидного золота TR3

Считыватель коллоидного золота TR3 -

Оборудование лабораторного стенда из стали и дерева

Оборудование лабораторного стенда из стали и дерева -

Деревянный шкаф для лабораторной посуды

Деревянный шкаф для лабораторной посуды -

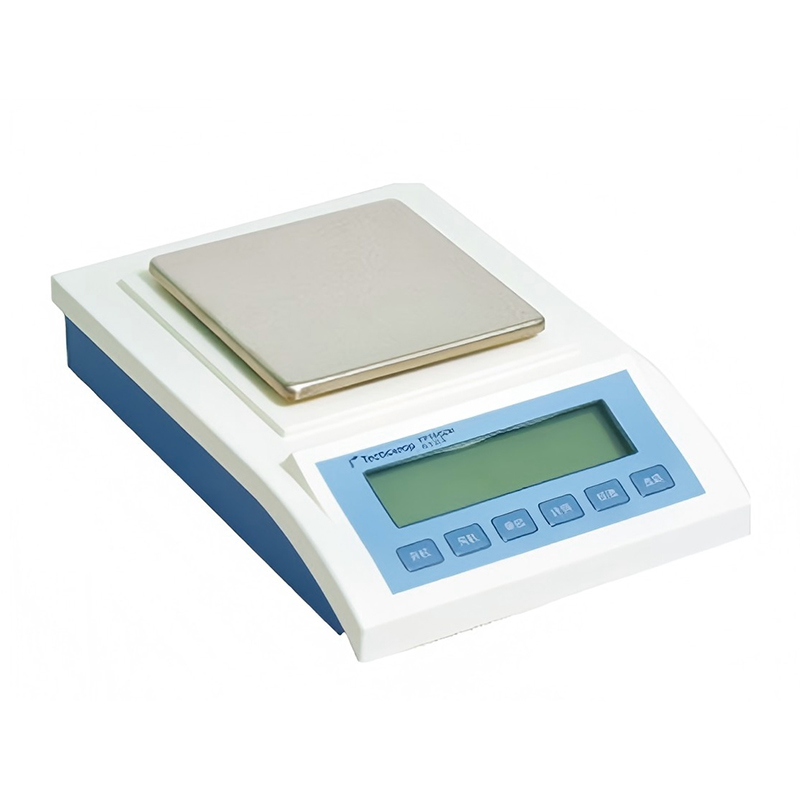

Электронные весы серии YP-N

Электронные весы серии YP-N -

Подвесной стальной шкаф

Подвесной стальной шкаф -

Модель стерилизатора горячим воздухом: серия LAS

Модель стерилизатора горячим воздухом: серия LAS -

Дифференциальный сканирующий калориметр DSC30

Дифференциальный сканирующий калориметр DSC30

Связанный поиск

Связанный поиск- Вытяжной шкаф для химической лаборатории поставщик

- Промышленные весы серии Precisa-410SRC

- Производители вытяжных шкафов из нержавеющей стали в Китае

- Купить производителя лабораторной мебели лаборатория

- Деревянный шкаф для лабораторной посуды

- Поставщики Вытяжные шкафы 100 из Китая

- Электронные весы серии precisa-390ha

- Ремонт матричных принтеров производитель

- Поставщики которые купили матричный принтер epson lx 350

- Вытяжные шкафы из нержавеющей стали завод в Китае