устройство матричного принтера

Когда говорят про устройство матричного принтера, многие представляют себе просто механизм, где иголки бьют по красящей ленте. Но на деле, если копнуть глубже, особенно в контексте специализированного оборудования для документооборота или маркировки в лабораторных условиях, всё оказывается куда интереснее и капризнее. Часто именно в таких нишевых сферах, где требуется нестандартная печать на непрерывных лентах, карточках или даже плотных носителях, раскрываются все тонкости его работы и все его слабые места.

Сердце механизма: печатающая головка и её скрытые проблемы

Всё, конечно, крутится вокруг печатающей головки. Но мало кто из тех, кто просто заказывает оборудование, вникает в детали её конструкции. Речь не только о количестве иголок — 9, 18, 24. Важнее, как они приводятся в действие. Соленоиды, плунжеры... Со временем, особенно при интенсивной печати в режиме нон-стоп (а такое бывает при автоматической регистрации данных с приборов), начинаются проблемы с нагревом. Головка перегревается, соленоиды теряют ход, удар становится слабее. Оттиск бледнеет, а потом и вовсе появляются пропуски.

Я помню случай, когда нам поставили задачу адаптировать старый матричник для печати логов с спектрометра. Прибор работал сутками, и печать требовалась постоянная. Штатная головка не выдержала и месяца. Пришлось искать решение, и не в замене на такую же, а в поиске головки с улучшенным теплоотводом. Вот тогда и наткнулись на специфические решения от некоторых производителей компонентов, где в корпусе головки были предусмотрены дополнительные рёбра или даже каналы для пассивного охлаждения. Мелочь, а на практике — решающий фактор.

И ещё момент по головке — выравнивание иголок. Казалось бы, всё откалибровано на заводе. Но вибрация, долгая эксплуатация, замена красящей ленты — всё это может привести к тому, что одна иголка чуть выходит из строя или залипает. И получается не пропуск точки, а своеобразная ?тень? на оттиске, которая для чтения штрих-кодов или мелких цифр может быть критичной. Регулярная проверка тестовой печатью — не прихоть, а необходимость. Иногда проще сразу заказать запасную головку, как расходник, особенно если принтер работает в связке с дорогостоящим аналитическим оборудованием, где простой стоит огромных денег.

Механика подачи: где ломается чаще всего

Если головка — это мозг, то система подачи бумаги — это ноги. И они постоянно подкашиваются. Особенно в наших, лабораторных, условиях. Речь не об офисной бумаге, а о рулонной термоленте, плотных карточках или даже композитных носителях для маркировки образцов. Тут вакуумные прижимы или стандартные зубчатые валы часто не справляются.

Проблема номер один — проскальзывание. Гладкая, плотная лента, которую мы как-то использовали для печати этикеток на керамические тигли, просто не зацеплялась зубьями. Пришлось модифицировать узел — ставить прижимной ролик с более мягкой, высокофрикционной резиной. Но и это не панацея: резина со временем ?дубела? от контакта с химически активными парами в лаборатории. Получился замкнутый круг: специфический носитель требовал специфической механики, которая сама была уязвима в условиях эксплуатации.

Второй бич — датчики. Оптический датчик конца бумаги — вещь капризная. Пыль, оседающая в лаборатории от работы с порошковыми материалами (вроде той же конструкционной керамики или цементированного карбида), легко садится на линзу. Принтер начинает ?думать?, что бумага кончилась, и останавливается посреди важной распечатки протокола измерений. Регулярная чистка — обязательный пункт в графике обслуживания. А в идеале — вообще подумывать о принтерах с механическими датчиками рычажного типа для таких запылённых сред, но их сейчас днём с огнём не сыщешь.

Электроника и управление: невидимая сложность

Плата управления — та часть, в которую рядовой пользователь никогда не заглядывает. А зря. Именно здесь кроется совместимость со старым ПО или, наоборот, с новыми системами сбора данных. Многие лабораторные установки, те же печи для спекания или прессы, имеют древние, но надёжные интерфейсы вроде RS-232 или даже параллельного LPT. Современный матричный принтер может иметь только USB.

Возникает дилемма: искать раритетный принтер с нужным портом (и потом мучиться с поиском запчастей) или ставить конвертеры. Мы в своё время перепробовали кучу переходников с USB на LPT. Половина работала нестабильно, теряя данные в моменты пиковой нагрузки, когда прибор выгружал массив данных по циклу спекания. В итоге нашли относительно стабильное решение, но это был путь проб и ошибок. Сейчас, кстати, некоторые производители, понимая запросы промышленного и лабораторного сектора, снова начинают встраивать ?старые? порты в свои модели. Это радует.

Ещё один момент по электронике — буфер памяти. Для печати простого текста его хватает. Но когда идёт печать графики — например, простейшего графика изменения температуры, который генерирует программа печи, — буфера в 32-64 КБ может не хватить. Принтер начинает печатать с паузами, ?задумываясь?. В настройках драйвера это не всегда можно решить. Приходится либо упрощать график на стороне ПО прибора, либо искать принтер с расширяемой памятью. Такие нюансы в спецификациях часто умалчиваются, и понимание приходит только на практике.

Совместимость со специализированным окружением

Вот здесь история напрямую касается работы с компаниями вроде ООО Внутренняя Монголия Санпу Экспериментальное Оборудование. Их сфера — высокотехнологичные материалы, лабораторные приборы. Представьте: у вас стоит установка для анализа пористости керамики. Она автономно проводит тест, и ей нужно выдать протокол на непрерывную ленту. Принтер стоит в одном помещении с установкой. Вибрации, возможные перепады температуры (не критичные для людей, но чувствительные для точной механики), химически неагрессивная, но всё же присутствующая пыль — всё это окружение.

Стандартный офисный матричник в такой среде может сбоить. Нужна модель в более защищённом исполнении. Но и здесь не всё просто. Полностью промышленный принтер — это часто избыточность и огромная цена. Нужно найти что-то среднее. Мы как-то ставили для подобных задач принтеры Epson в усиленном корпусе, но с обычной механикой. Результат был средним. Механика всё равно страдала от пыли. Вывод: для таких условий критически важна не столько защита корпуса, сколько продуманная система защиты *внутренних* узлов — тех же валов подачи и головки. Или готовность к частому сервису.

Кстати, изучая сайт nmgspsy.ru, видно, что компания ООО Внутренняя Монголия Санпу Экспериментальное Оборудование сама занимается производством сложного лабораторного оборудования. Наверняка их инженеры сталкиваются с аналогичными задачами интеграции устройств вывода данных в свои комплексы. Им, вероятно, приходится либо тщательно подбирать серийные модели принтеров, либо закладывать специфические требования к поставщикам печатающих модулей на этапе проектирования своих приборов. Это отдельный большой пласт работы, который извне не виден.

Расходники: красящая лента как переменная величина

Казалось бы, что может быть проще кассеты с красящей лентой? Меняй и всё. Но нет. Качество краски на ленте — фактор, сильно влияющий на чёткость и, главное, на стойкость оттиска. В лаборатории отпечатанный протокол могут положить под пролитый реактив, на него может попасть органический растворитель при протирке стола.

Дешёвые совместимые кассеты часто используют менее стойкую краску. Оттиск расплывается или просто стирается. Для документов длительного хранения или образцов, которые будут перемещаться, это неприемлемо. Приходится либо искать поставщика качественных совместимых кассет (что само по себе квест), либо использовать только оригинальные. Но оригинальные для старых моделей — дефицит.

Ещё один нюанс — многоразовая лента (fabric ribbon) против одноразовой (film ribbon). Для печати на глянцевых карточках или этикетках одноразовая лента даёт более чёткий и контрастный оттиск. Но она дороже и заканчивается быстрее. Выбор зависит от задачи. Если печатаются итоговые ярлыки на партию спечённых изделий из редкоземельного цементированного карбида, которые должны быть читаемы годами, лучше не экономить. Если это черновой лог процесса, сойдёт и многоразовая лента, которую можно ?дожимать? до последнего.

Заключительные мысли: устройство как процесс, а не объект

Так что, разбирая устройство матричного принтера, приходишь к выводу, что это не статичный набор железа. Это динамичная система, чья эффективность на 100% зависит от условий работы и решаемых задач. Особенно в специализированных областях, где печать — не самоцель, а звено в технологической цепочке.

Опыт работы с такими устройствами учит, что не бывает идеальной модели. Есть модель, более или менее подходящая под конкретные условия: тип носителя, интенсивность, окружающая среда, интерфейсы. И ключевую роль играет не только первоначальный выбор, но и план обслуживания, и наличие под рукой критических запчастей — той же печатающей головки или узла подачи.

Для компаний, которые, как ООО Внутренняя Монголия Санпу Экспериментальное Оборудование, создают сложные научные и производственные комплексы, этот вопрос стоит ещё острее. Надёжность вывода данных — часть надёжности всей системы. И понимание всех этих мелких, но едких проблем устройства матричного принтера изнутри позволяет принимать более взвешенные решения — либо при интеграции готовых решений, либо при разработке собственных модулей печати. Всё упирается в детали, которые в брошюрах не опишешь. Их понимание приходит только с руками, испачканными в типографской краске и лабораторной пыли.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

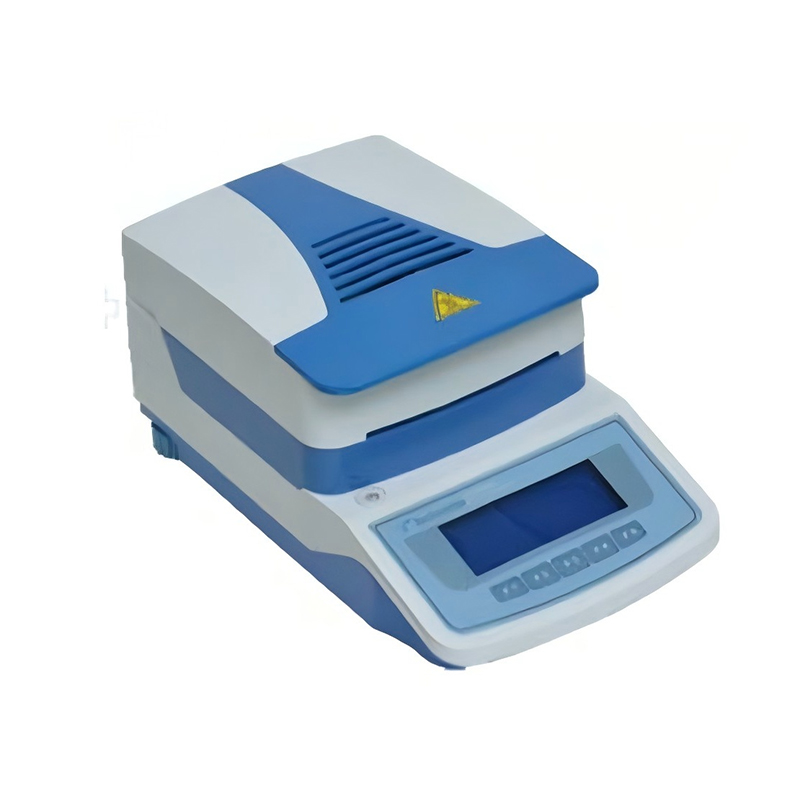

Анализатор влажности серии Precisa-XM60-HR(pro)

Анализатор влажности серии Precisa-XM60-HR(pro) -

Шкаф для газовых баллонов

Шкаф для газовых баллонов -

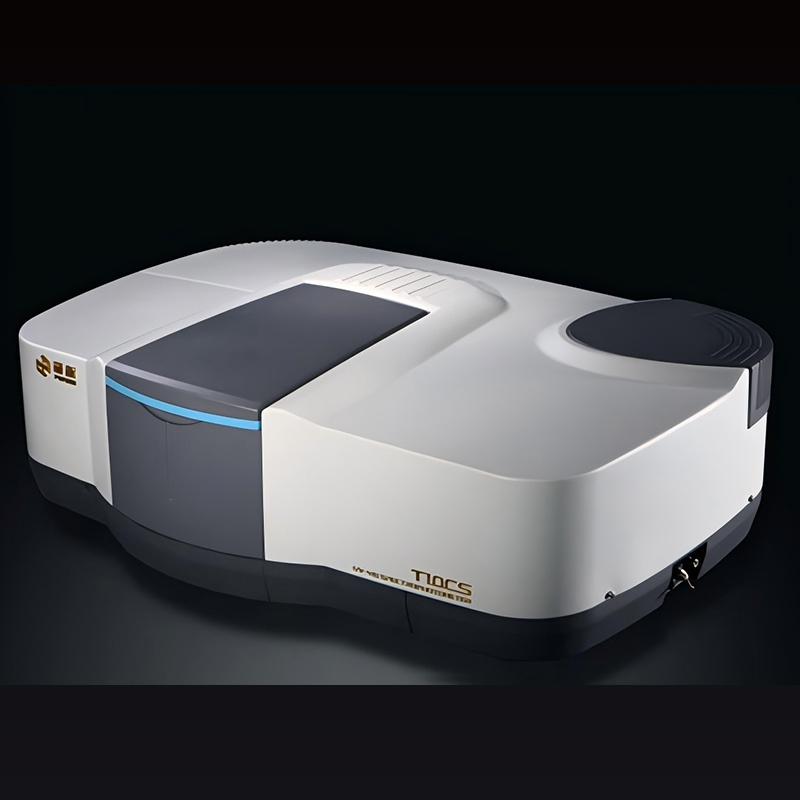

Атомно-абсорбционный спектрофотометр серии TAS-990super

Атомно-абсорбционный спектрофотометр серии TAS-990super -

Электронные весы серии Precisa-390HA

Электронные весы серии Precisa-390HA -

Мобильная лаборатория ПЦР-кабины (версия с одной кабиной)

Мобильная лаборатория ПЦР-кабины (версия с одной кабиной) -

Модель инкубатора для плесени серии LMI

Модель инкубатора для плесени серии LMI -

Считыватель коллоидного золота TR3

Считыватель коллоидного золота TR3 -

Лабораторный стенд из нержавеющей стали

Лабораторный стенд из нержавеющей стали -

Стол для весов

Стол для весов -

Портативный спектрофотометр серии T3

Портативный спектрофотометр серии T3 -

Анализатор влажности серии YLS

Анализатор влажности серии YLS -

УФ-видимый спектрофотометр серии T6

УФ-видимый спектрофотометр серии T6

Связанный поиск

Связанный поиск- Модель стерилизатора горячим воздухом: серия las производители

- Поставщик Вакуумные сушильные печи модели LVO серии куплены

- Поставщики матричных принтеров epson из Китая

- матричный принтер epson lq 630

- Производитель вискозиметров SNB в Китае

- шкаф для газового баллона 27 л уличный

- Китай 27l емкость газового баллона шкафы завод

- Серия дробилок

- заключается,222

- Китай вытяжные шкафы для химических лабораторий фабрик