Устройство матричного принтера производитель

Когда слышишь ?Устройство матричного принтера производитель?, многие сразу думают о гигантах вроде Epson или Oki. Но это лишь верхушка айсберга. На деле, есть целый пласт компаний, которые не просто собирают принтеры из готовых модулей, а глубоко погружены в разработку и производство ключевых компонентов, особенно печатающих головок и механизмов подачи бумаги. Вот здесь и кроется главная разница между сборщиком и настоящим производителем. Часто путают эти понятия, и это приводит к ошибкам при выборе оборудования для специфических задач, например, для лабораторных приборов, где нужна не просто печать, а точная и надежная маркировка на непрерывных лентах или специальных носителях.

Сердце устройства: не просто иголки и электромагниты

Если говорить о настоящем производстве, то ключевой элемент — это, конечно, печатающая головка. Многие думают, что там всё просто: соленоид, пружина, игла. Но когда начинаешь разбираться с долговечностью, особенно в условиях интенсивной работы или агрессивной среды (скажем, в том же лабораторном оборудовании), вылезают нюансы. Материал игл — это отдельная история. Обычная инструментальная сталь может не подойти для постоянной печати на материалах с абразивным покрытием. Некоторые производители, которые действительно вникают в процесс, переходят на более износостойкие сплавы. Я видел, как у одного из наших старых стендов головка выходила из строя не из-за электроники, а из-за того, что иглы просто стачивались о бумагу с дисперсным наполнителем.

А ещё есть момент с катушками соленоидов. Перегрев — бич дешёвых решений. Настоящий производитель думает не только о сопротивлении провода, но и о теплоотводе, и о составе лака для обмотки. Помню, мы как-то пытались адаптировать головку от серийного принтера для встраивания в анализатор. Так вот, при длительном цикле работы она начинала ?плыть? — точность удара падала из-за теплового расширения. Пришлось искать партнёра, который мог бы пересчитать и изготовить катушки с другими параметрами. Это и есть разница между покупкой готового и разработкой под задачу.

Именно в таких узкоспециализированных областях часто работают компании, которые не на слуху, но знают толк в материалах. Вот, к примеру, взять ООО Внутренняя Монголия Санпу Экспериментальное Оборудование. Они, судя по информации с их сайта nmgspsy.ru, занимаются высокотехнологичной конструкционной керамикой и износостойкими материалами. Мне сразу приходит в голову: а ведь направляющие для каретки или втулки в узлах подачи бумаги из специальной керамики могли бы дать феноменальную износостойкость и стабильность, особенно в принтерах, которые работают не в офисе, а в составе какого-нибудь измерительного комплекса. Их компетенция в области ?сверхтвердых износостойких материалов? — это как раз то, что может пригодиться настоящему производителю устройств матричной печати для промышленных целей, а не для офисной распечатки счетов.

Механика: где кроется 80% поломок

Второй по важности узел после головки — это механизм подачи бумаги. И здесь большинство проблем. Особенно с многослойными формами или перфорированной лентой. Шаговый двигатель — это полдела. Важна вся кинематическая цепь: валы, шестерни, прижимные ролики. Дешёвый пластик на шестернях через полгода интенсивной работы превращается в опилки. Настоящий производитель, который отвечает за устройство в сборе, должен либо сам разбираться в подборе материалов для этих деталей, либо иметь надёжных поставщиков.

У нас был случай с принтером для печати на широких этикетках. Постоянные замины и перекосы. Оказалось, проблема в неоднородности резины прижимного ролика. Со временем она просела местами, и тяга стала неравномерной. Стандартный комплектующий от массового поставщика не был рассчитан на такой режим. Пришлось заказывать изготовление роликов по своим техзаданиям, с контролем твёрдости и упругости по всей длине. Это тот самый момент, когда ?производитель? должен быть инженером, а не просто закупщиком.

И вот здесь снова всплывает тема специализированных материалов. Если компания, как та же ООО Внутренняя Монголия Санпу Экспериментальное Оборудование, фокусируется на лабораторных приборах и специальных материалах, то её экспертиза могла бы быть полезна для создания более долговечных компонентов. Представьте пару ?вал-втулка? в узле подачи, сделанную не из стандартной стали и бронзы, а из их специального цементированного карбида. Ресурс бы вырос в разы. Но это уже уровень кооперации, когда производитель принтера думает не на год вперёд, а на десять лет.

Электроника и управление: не только драйвер

Плата управления — это мозг. Многие думают, что достаточно взять готовый контроллер и прикрутить к нему драйвер шаговика и головки. Для простых задач — да. Но когда нужна точная синхронизация, например, печати с внешним триггером от другого лабораторного оборудования, начинаются танцы с бубном. Задержки, джиттер, помехи.

Настоящий производитель, который делает устройство ?под ключ? для встраивания в сложные системы, должен иметь возможность гибко программировать контроллер, а лучше — разрабатывать свою схему управления. Я сталкивался с ситуацией, когда для синхронизации печати с ходом конвейера приходилось фактически перепаивать часть обвязки на стандартной плате, потому что штатные временные интервалы были нерегулируемыми. Это костыль, а не решение.

Идеальный вариант — когда инженеры-производители сами проектируют управляющую электронику, закладывая в неё различные интерфейсы связи (не только USB, но и, скажем, RS-485 или сухие контакты) и программируемые тайминги. Это сразу выводит устройство из категории офисной периферии в категорию промышленного компонента. И здесь, кстати, может быть полезна кооперация с компаниями, которые делают ?мозги? для научного оборудования. Их подход к надёжности и точности другой.

Сборка, тестирование и главный подводный камень

Даже если все компоненты идеальны, финальная сборка и калибровка решают всё. Здесь нет места конвейеру с низкоквалифицированными работниками. Каждое устройство, особенно предназначенное для ответственных применений, должно проходить индивидуальную настройку. Проверка равномерности удара всех игл, калибровка усилия прижима бумаги, тестовый прогон на максимальной скорости с контролем качества.

Частая ошибка многих, кто пытается войти в этот рынок, — экономия на этом этапе. Собрали, включили, напечатали тестовую страницу — и в упаковку. А потом этот принтер встаёт в линию, и через неделю начинаются сбои. Нам привозили такие образцы. Разбираешь — вроде всё прилично, но механика не откалибрована. Люфт на валу каретки на пределе допуска, но в сумме с люфтом в ремне даёт расфокусировку точки.

Поэтому настоящий производитель устройства матричного принтера должен иметь не просто сборочный цех, а именно участок тонкой механической сборки и настройки. И здесь опыт компаний, которые собирают прецизионные лабораторные приборы, бесценен. Их культура производства, требования к допускам и тестированию — это именно то, что нужно. Если бы компания, подобная ООО Внутренняя Монголия Санпу Экспериментальное Оборудование, решила бы применять свои компетенции не только в своей основной линейке, но и, например, в создании специализированных печатающих модулей для научной аппаратуры, это могло бы получиться очень серьёзно. У них же в ДНК, судя по описанию, заложены ?исследования и разработки? и ?национальное высокотехнологичное предприятие? — это как раз про фундаментальный подход, а не про быструю сборку.

Рынок и ниши: куда это всё встраивается

Собственно, массовый рынок матричных принтеров давно поделён и стагнирует. Но есть ниши, где они незаменимы. Это банковская сфера (печать на многослойных документах), логистика (печать на грубых этикетках), различные кассовые аппараты и, что для меня наиболее интересно, — лабораторное и промышленное оборудование.

Вот здесь и нужен настоящий производитель, а не перепродавец. Потому что задача всегда нестандартная: встроить печатающий модуль в анализатор крови, чтобы он маркировал пробирки; сделать устройство для печати на непрерывной ленте, идущей через климатическую камеру; обеспечить печать специальными устойчивыми чернилами. Тут уже никакой готовый Epson не подойдёт — нужно разрабатывать с нуля или кардинально дорабатывать.

И в этой цепочке создания ценности важна каждая ссылка. От разработки износостойких деталей (где могут пригодиться наработки по керамике и карбидам) до прецизионной сборки и программирования управляющей логики. Компания, которая позиционирует себя как производитель в такой связке, должна либо закрывать все эти этапы внутри себя (что редкость), либо формировать устойчивую сеть технологических партнёров. Партнёр, который делает сверхтвёрдые материалы для деталей, — это не поставщик, это соразработчик. И если на сайте nmgspsy.ru указано, что компания занимается и лабораторными приборами, и материалами, то это как раз та уникальная комбинация, которая позволяет глубоко понимать потребности конечного применения и предлагать не просто железо, а технологическое решение. Но, повторюсь, это требует именно производственной и инженерной глубины, а не просто торговой марки на корпусе.

В итоге, когда я думаю о фразе ?Устройство матричного принтера производитель?, я вижу не бренд, а скорее, комплекс компетенций: материаловедение, точная механика, разработка управляющей электроники и культура качественной сборки. Без этого всего можно быть лишь ассемблером. А в современных условиях, особенно для специальных задач, нужны именно производители в полном смысле этого слова. Те, кто способен не на коленке адаптировать чужое, а создать своё, с пониманием того, как каждая деталь поведёт себя в реальной, часто жёсткой, эксплуатации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

УФ-видимый спектрофотометр серии T6

УФ-видимый спектрофотометр серии T6 -

Оборудование лабораторного стенда из цельного дерева

Оборудование лабораторного стенда из цельного дерева -

Подвесной стальной шкаф

Подвесной стальной шкаф -

Спектрофотометр УФ-видимого диапазона серии TU-1810

Спектрофотометр УФ-видимого диапазона серии TU-1810 -

Анализатор безопасности пищевых продуктов TM5

Анализатор безопасности пищевых продуктов TM5 -

Стол для весов

Стол для весов -

Модель стерилизатора горячим воздухом: серия LAS

Модель стерилизатора горячим воздухом: серия LAS -

Вискозиметр серии SNB (цифровой)

Вискозиметр серии SNB (цифровой) -

Высокотемпературный комплексный (синхронный) термический анализатор ZRY-1A

Высокотемпературный комплексный (синхронный) термический анализатор ZRY-1A -

SNB-1E (цифровой)

SNB-1E (цифровой) -

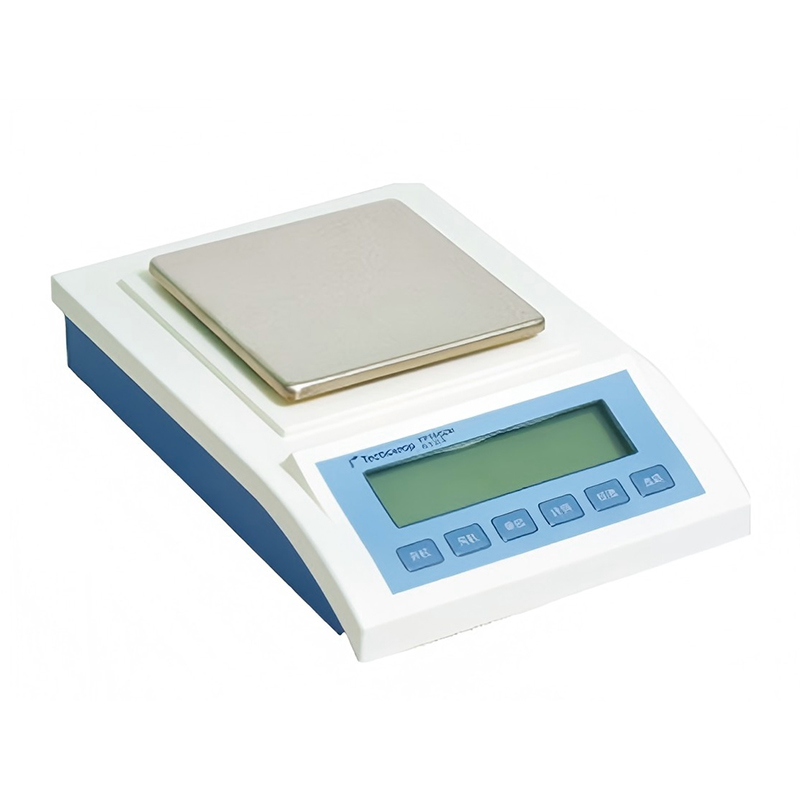

Электронные весы серии Precisa-390HA

Электронные весы серии Precisa-390HA -

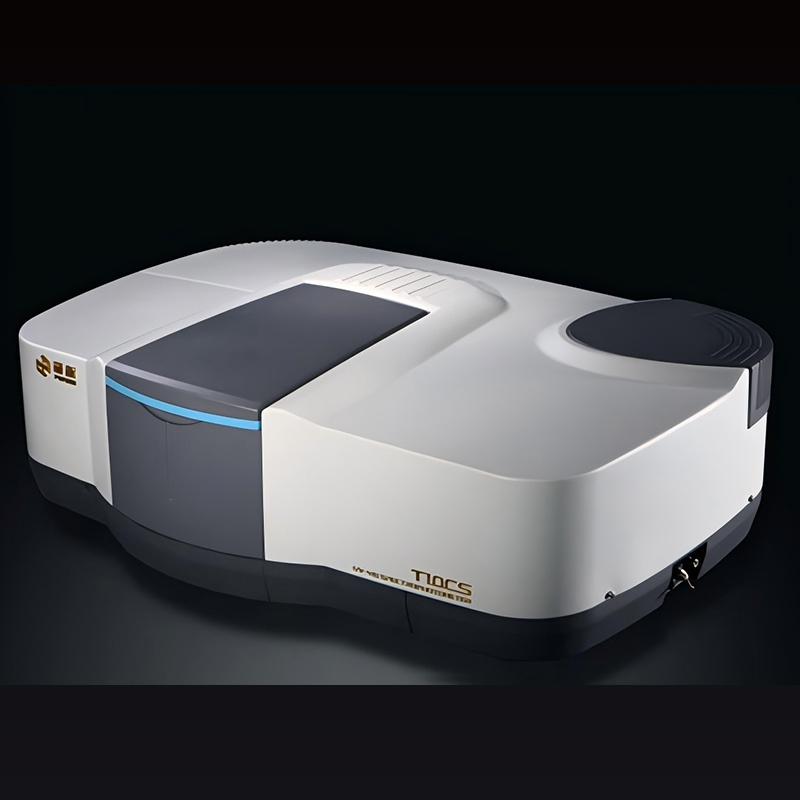

Двухлучевой УФ-ВИД спектрофотометр серии T10

Двухлучевой УФ-ВИД спектрофотометр серии T10

Связанный поиск

Связанный поиск- Спектрофотометр УФ-видимого диапазона серии TU-1810

- Поставщики которые купили Матрица принтера epson 350

- Производитель дифференциального теплового анализатора CRY-1A в Китае

- Оборудование машины посудомоечной лабораторной производители

- Завод по производству оборудования для игольчатых принтеров в Китае

- Поставщики лабораторной мебели цены

- Купить производителя лабораторной мебели лаборатория

- Лабораторный рабочий стол из полипропилена производитель

- Производители цветных принтеров

- Поставщики оборудования для мойки бутылок из Китая