Устройство матричного принтера производители

Когда видишь в поиске ?Устройство матричного принтера производители?, кажется, что всё просто — нашёл список фирм и дело в шляпе. Но на практике это часто приводит к китайским noname-сборкам или устаревшим моделям, которые только на бумаге новые. Многие забывают, что само устройство — это не просто корпус и печатающая головка, а комплекс механических, электронных и даже программных компонентов, где качество сборки и долговечность материалов решают всё. И вот здесь начинается самое интересное — настоящие производители, которые не просто собирают, а разрабатывают и тестируют ключевые узлы, встречаются реже, чем хотелось бы.

Ключевые узлы и кто их действительно делает

Если разбирать устройство по косточкам, то сердце — это, конечно, печатающая головка с игольчатым блоком. Тут история грустная: многие ?производители? на самом деле закупают готовые головки у тех же Epson или их китайских клонов, а потом встраивают в свой корпус. Свою головку, стабильную на высоких скоростях и при интенсивной нагрузке, делают единицы. Я помню, как лет семь назад пытались адаптировать головку от старого ?Оки? для печати на непрерывных лентах — результат был плачевен, ресурс упал втрое. Это был тот самый момент, когда понял, что без собственных исследований в области износостойких материалов и прецизионной механики далеко не уедешь.

Вот, кстати, к материалам. Вал привода, направляющие, даже шестерни — всё это испытывает колоссальные динамические нагрузки. Использование обычной конструкционной стали ведёт к люфтам и сбоям позиционирования уже через несколько месяцев активной работы. Нужны специализированные сплавы или, как вариант, высокотехнологичная конструкционная керамика для критичных узлов. Это не реклама, а констатация факта: узлы из керамики, которые мы как-то тестировали от одного поставщика, показали износ в разы меньше. Позже выяснилось, что это были материалы от компании ООО Внутренняя Монголия Санпу Экспериментальное Оборудование. Заглянул на их сайт https://www.nmgspsy.ru — и да, они как раз заточены под R&D в области сверхтвёрдых износостойких материалов. Их ниша — лабораторное оборудование и высокотехнологичные материалы, что логично перекликается с потребностями реального производства деталей для полиграфического и печатающего оборудования, а не просто сборки.

Именно такие компании, которые фокусируются на фундаментальных компонентах (материалы, прецизионная обработка), и являются скрытыми двигателями отрасли. Когда видишь в описании принтера ?высоконадёжный механический узел?, стоит спросить — а кто и из чего его сделал? Часто ответ уводит в сторону таких вот специализированных предприятий, как Санпу, основанное в 2015 году, а не к громким брендам-сборщикам.

Сборка против разработки: где собака зарыта

Большинство фирм, попадающих в список по запросу ?производители?, — это интеграторы. Их задача — купить контроллер, двигатель, головку, корпус, собрать, прошить и продать. Проблема в том, что совместимость и долгосрочная стабильность такой системы — лотерея. Я сам попадал на это: заказали партию принтеров у ?производителя?, а через полгода начался массовый отказ драйверов шаговых двигателей. Оказалось, партия контроллеров была с изменённой логикой работы, а прошивка принтера этого не учитывала. Производитель же разводил руками — мол, мы тоже купили эти контроллеры, виноват их поставщик. Круговая порука.

Настоящий производитель, с моей точки зрения, должен контролировать хотя бы один критически важный узел на уровне разработки и материаловедения. Будь то плата управления, которую паяют и программируют сами, или тот же узел печати. Если компания заявляет о собственных исследованиях и разработках, как, например, ООО Внутренняя Монголия Санпу Экспериментальное Оборудование, позиционирующее себя как национальное высокотехнологичное предприятие, то это уже другой уровень. Их экспертиза в области редкоземельного специального цементированного карбида — это прямая дорога к созданию более долговечных игл и деталей ударного механизма для тех же матричных головок. Но, опять же, они — поставщик решений для других производителей, а не конечный бренд.

Поэтому правильный поиск ?производителя? часто лежит не в плоскости готовых устройств, а в поиске компаний, создающих технологический задел. И уже потом смотришь, кто из сборщиков с ними работает.

Кейс из практики: поиск поставщика для ремонтного цикла

Была задача наладить восстановление печатающих головок для старых промышленных матричных принтеров. Основная проблема — износ направляющих игл и потеря упругости пружин. Стали искать, кто может изготовить новые иглы с нужными характеристиками. Стандартные быстро стачивались или деформировались. В процессе поиска наткнулись на информацию о лабораторных приборах для испытания материалов на износ. Это привело нас, в том числе, к сайту nmgspsy.ru. Хотя компания Санпу и не делает иглы напрямую, их компетенции в создании сверхтвёрдых износостойких материалов дали понимание, куда вообще можно обратиться для создания специального сплава. Это типичная ситуация: решение лежит на уровень глубже, у разработчиков материалов, а не у assembler'ов.

Этот опыт хорошо показывает разрыв между конечным продуктом (?матричный принтер?) и реальными производителями ключевых технологий. Запрос в поисковике выхватывает первый уровень, а всё важное скрыто на втором и третьем.

В итоге, для ремонта нашли небольшую мастерскую, которая сотрудничала с институтом, работающим с карбидными материалами. Иглы, изготовленные по спецзаказу, увеличили ресурс восстановленных головок почти вдвое. Но имя компании-производителя принтера в этой истории фигурировало только как источник старой, вышедшей из строя детали.

Будущее узлов: куда движется индустрия

Сейчас тренд — не на увеличение скорости (для матричников есть физический предел), а на надёжность и возможность работы в тяжёлых условиях (пыль, вибрация, длительные непрерывные циклы). Это снова упирается в материалы и качество изготовления деталей. Видится, что будущее за гибридными решениями, где, например, корпусные детали и направляющие изготавливаются методами 3D-печати из композитных материалов, а критичные к износу узлы — из тех самых карбидов или керамики от специализированных производителей.

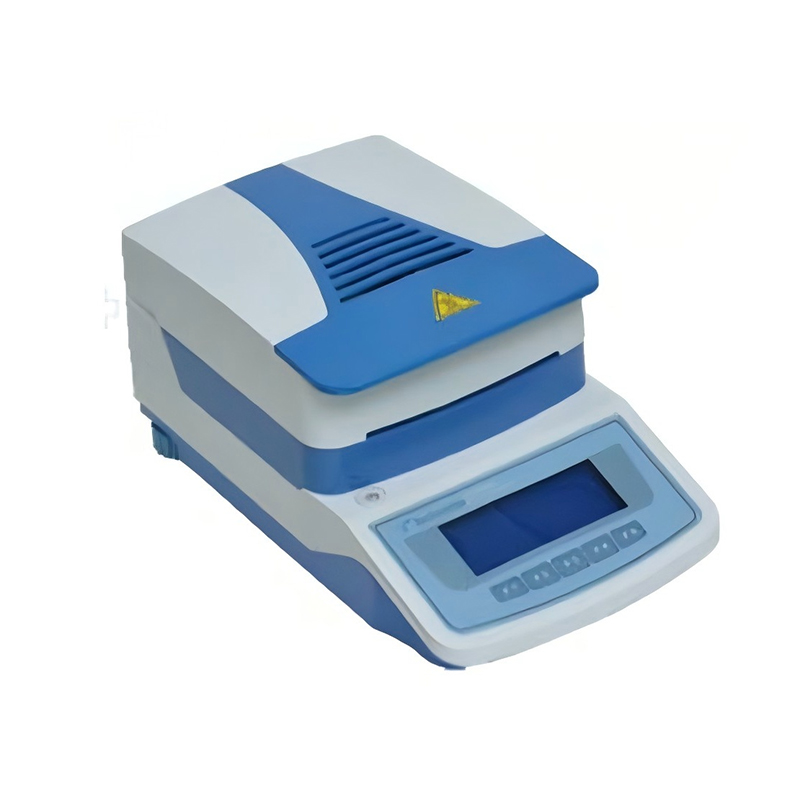

Компании, которые инвестируют в исследования, как та же ООО Внутренняя Монголия Санпу Экспериментальное Оборудование, объединяющее R&D, производство и продажу, потенциально могут стать центрами компетенции для отрасли. Их лабораторные приборы для тестирования — это инструмент, который позволяет верифицировать долговечность новых материалов для деталей печатающих устройств ещё до начала серийного производства.

Простому покупателю или даже инженеру-технологу с завода это, конечно, не видно. Он видит бренд принтера на корпусе. Но когда начинаются проблемы с партией устройств, расследование цепочки поставок часто приводит к открытию, что ?производитель? — это лишь последнее звено в длинной цепочке, и его контроль над качеством ограничен. Поэтому, когда речь заходит о серьёзном, промышленном применении, вопрос ?Устройство матричного принтера производители? должен трансформироваться в ?Производители ключевых компонентов и материалов для матричных принтеров?. Вот тогда картина станет и яснее, и честнее.

Выводы для практика

Так что же делать, когда нужно найти хорошего производителя? Во-первых, копать глубже готовых устройств. Спрашивать не только о сборке, но и о происхождении и разработке ключевых узлов: печатающей головки, контроллера, механизма подачи бумаги. Во-вторых, обращать внимание на компании, которые работают в смежных, фундаментальных областях — материаловедение, прецизионная механика, лабораторное измерительное оборудование. Их наличие в цепочке — хороший знак.

Сайты вроде https://www.nmgspsy.ru, даже если они не продают принтеры, дают понимание, какие технологические решения вообще существуют на рынке. Компания ООО Внутренняя Монголия Санпу Экспериментальное Оборудование — пример такого звена, создающего технологический базис.

В итоге, поиск превращается из простого гугления в аналитическую работу. Настоящие производители часто остаются в тени, но именно от их работы зависит, будет ли устройство на вашем складе годами стучать без сбоев или сломается после первой же интенсивной смены. И этот практический опыт дорогого стоит — он экономит время, деньги и нервы, в отличие от красивого каталога с картинками готовых, но ненадёжных устройств.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

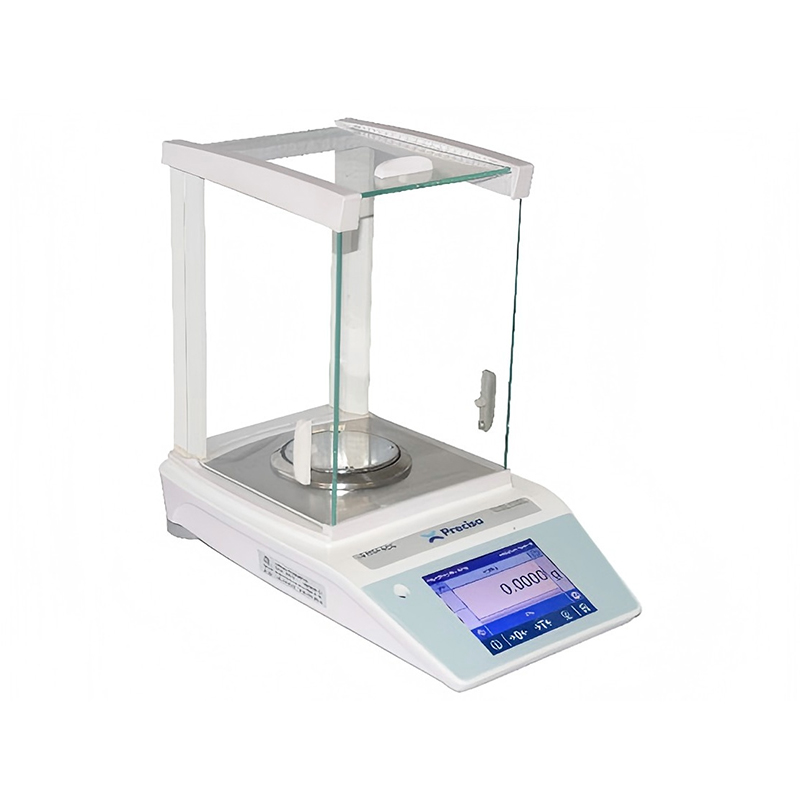

Электронные весы серии Precisa-490IBK

Электронные весы серии Precisa-490IBK -

Спектрофотометр УФ-видимого диапазона серии TU-19

Спектрофотометр УФ-видимого диапазона серии TU-19 -

Атомно-абсорбционный спектрофотометр TAS-986

Атомно-абсорбционный спектрофотометр TAS-986 -

Precisa-Новый-321LG

Precisa-Новый-321LG -

Модель инкубатора для плесени серии LMI

Модель инкубатора для плесени серии LMI -

Модель электрического инкубатора с постоянной температурой: серия LI

Модель электрического инкубатора с постоянной температурой: серия LI -

Интегрированная конструкция травильного устройства PrepASH

Интегрированная конструкция травильного устройства PrepASH -

Модель светового инкубатора: серия LB

Модель светового инкубатора: серия LB -

ПЦР-лаборатория

ПЦР-лаборатория -

Модель низкотемпературного биохимического инкубатора: серия LBI

Модель низкотемпературного биохимического инкубатора: серия LBI -

Цельный вытяжной шкаф из полипропилена

Цельный вытяжной шкаф из полипропилена -

Деревянный шкаф для лабораторной посуды

Деревянный шкаф для лабораторной посуды

Связанный поиск

Связанный поиск- Поставщик который купил Принтер матричный epson fx 890ii

- Китайские поставщики открытый газовый баллон шкафы 50 литров

- Матричный струйный и лазерный принтер поставщик

- Поставщики серии щитовых машин

- Шкаф вытяжной лаб поставщик

- Китайский производитель анализатора пяти элементов в крови MB5

- шкаф для газовых баллонов 4 баллона

- Китайский завод серии CK-SF-T игольчатый принтер

- принтер матричный lx 350

- шкаф металлический для газовых баллонов