Цельный вытяжной шкаф из полипропилена производитель

Когда ищешь в сети ?цельный вытяжной шкаф из полипропилена производитель?, часто натыкаешься на одно и то же: общие фразы про химическую стойкость, модульную сборку и стандарты. Но на деле, ключевое слово здесь — ?цельный?. Многие, особенно те, кто только начинает обустраивать лабораторию, думают, что это просто о монолитном корпусе. А на самом деле, разница между цельнолитым и собранным из сварных листов полипропилена — это часто разница между годами беспроблемной службы и внезапной протечкой по шву через пару лет активной работы с кислотами. Вот об этих подводных камнях и хочется порассуждать, исходя из того, что приходилось видеть и с чем работать.

Почему ?цельный? — это не просто маркетинг

Начну с банального, но важного. Полипропилен — материал нестабильный в смысле линейного расширения. При перепадах температур, особенно в условиях интенсивного воздухообмена, он ?играет?. Если шкаф собран из отдельных сваренных листов, в этих швах со временем возникают микронапряжения. Видел несколько случаев на одном химическом факультете — шкафы исправно служили с щелочами, но после серии экспериментов с концентрированной азотной кислотой и частыми включениями/выключениями вентиляции, по нижнему шву пошла едва заметная трещина. Проблему, конечно, заварили, но простой и риск — того не стоили.

Цельнолитая же конструкция, если говорить именно о качественном литье под давлением в специализированных формах, лишена этой проблемы в принципе. Нет швов — нечему расходиться. Но здесь и кроется первый нюанс для заказчика: такое производство требует серьезного, дорогого оборудования и точного контроля за температурой и давлением при литье. Не каждый, кто позиционирует себя как производитель вытяжных шкафов, имеет такие мощности. Часто под этим подразумевается покупка готовых литых заготовок и их дальнейшая комплектация.

И вот тут стоит обратиться к опыту конкретных компаний. Например, ООО Внутренняя Монголия Санпу Экспериментальное Оборудование (сайт — nmgspsy.ru). Они, судя по описанию, работают с 2015 года и заявлены как современное высокотехнологичное предприятие. Их профиль — это не только лабораторное оборудование, но и фундаментальные материалы: высокотехнологичная конструкционная керамика, сверхтвердые износостойкие материалы. Для меня это косвенный, но важный сигнал. Компания, которая глубоко погружена в материаловедение, с большой вероятностью будет внимательнее относиться к технологическим процессам, в том числе и к литью полипропилена. Они понимают свойства материалов изнутри. Это не гарантия, но весомый аргумент при выборе.

Ошибки при выборе и мой личный ?косяк?

Раньше я сам совершал ошибку, фокусируясь только на основном корпусе. Мол, если он цельный, то и ладно. Но вытяжной шкаф — это система. И такие элементы, как встроенные раковины, поддоны, воздуховоды, часто делаются отдельно и потом монтируются. И вот они-то как раз могут быть источником проблем. Один раз мы заказывали шкаф, где корпус был действительно хорош, а вот вваренная раковина из полипропилена другого сорта (видимо, вторичного) через полгода начала мутнеть и покрываться сеточкой микротрещин от органических растворителей.

Поэтому теперь для меня ключевой вопрос к производителю цельнолитых шкафов — это единообразие материала во всех элементах, контактирующих с агрессивной средой. И технология соединения этих элементов. Идеально, если те же поддоны — это часть общей литьевой формы, а не приваренные детали. На сайте Санпу, кстати, в разделе продукции можно разглядеть именно такие, монолитные конструкции с интегрированными элементами. Это говорит о продуманности.

Еще один момент — фурнитура и крепеж. Полипропилен — мягкий материал. Петли, ручки, крепления для полок, если они установлены просто в просверленные отверстия, со временем разбалтываются. Нужны либо металлические закладные элементы, влитые в корпус на этапе производства, либо специальные распорные втулки из химически стойкого пластика. Это мелочь, но именно такие мелочи выдают производителя, который думает о долгосрочной эксплуатации, а не просто собирает продукт из купленных компонентов.

Про воздуховоды и вентиляцию: что часто упускают

Самый прочный и химически стойкий корпус может быть сведен на нет плохой системой вытяжки. И здесь снова преимущество цельной конструкции. В литом корпусе гораздо проще и герметичнее интегрировать патрубок для воздуховода, сформировать плавные переходы (без острых углов, где скапливается пыль и конденсат) и обеспечить равномерное распределение воздушного потока по всей рабочей зоне.

В сварных шкафах патрубок часто — это просто приваренная к задней стенке труба. Место сварки — потенциально слабое звено как на механические вибрации от вентилятора, так и на химическое воздействие, если внутри воздуховода образуется конденсат паров. В цельнолитом варианте патрубок — это часть стенки, утолщение, сформированное в форме. Риск протечки стремится к нулю.

При выборе стоит уточнять у производителя, проектируют ли они и поставляют ли шкафы уже с расчетом под определенную систему вентиляции. Комплексный подход, когда один поставщик отвечает и за корпус, и за его интеграцию в воздуховод, всегда предпочтительнее. Судя по тому, что ООО Внутренняя Монголия Санпу позиционирует себя как предприятие полного цикла (R&D, производство, продажа), у них должны быть такие компетенции. Это важно, потому что неправильно рассчитанная скорость потока в цельном шкафу (где нет щелей) может создать зоны застоя или, наоборот, турбулентность, что снижает эффективность удаления паров.

Цена вопроса и ложная экономия

Да, цельный вытяжной шкаф из полипропилена от добросовестного производителя будет стоить дороже сварного аналога. И здесь многие, особенно в условиях ограниченного бюджета, идут на компромисс. Но если посчитать стоимость владения — цена ремонта, простой лаборатории, риски для безопасности — эта разница часто окупается за первые несколько лет.

Кроме того, есть нюанс с модификациями. Сварной шкаф теоретически легче доработать на месте — приварить дополнительные кронштейны, ниши. С цельнолитым так не получится. Это значит, что все потребности нужно предусмотреть на этапе заказа. Это и есть работа с профессиональным производителем: они должны уметь консультировать, задавать правильные вопросы о типе нагрузок, используемых реагентах, необходимых коммуникациях. Просто продать готовую модель — не показатель.

Вот, к примеру, изучая информацию на nmgspsy.ru, можно сделать вывод, что компания работает со сложными, наукоемкими проектами (национальное высокотехнологичное предприятие). Это наводит на мысль, что они, скорее всего, привыкли к нестандартным задачам и индивидуальным техническим заданиям. Для заказа цельнолитого шкафа — это именно то, что нужно. Потому что типовых решений здесь мало, каждый объект уникален.

Вместо заключения: на что смотреть сегодня

Итак, если резюмировать мой сегодняшний взгляд на поиск производителя. ?Цельный? — это must-have для агрессивных сред и долгосрочной эксплуатации. Но за этим словом должен стоять не просто маркетинг, а реальная технология литья и глубокая экспертиза в материаловедении.

При оценке производителя, такого как ООО Внутренняя Монголия Санпу Экспериментальное Оборудование, я бы смотрел не только на картинки шкафов, но и на их основной профиль работы с материалами. Это дает уверенность в контроле качества сырья и процесса. Смотрел бы на возможность изготовления под конкретный ТЗ, а не только на каталог. И обязательно запрашивал бы информацию по уже реализованным проектам, желательно в схожих областях химии или биологии.

Самое главное — диалог. Если в ответ на технические вопросы приходит шаблонное коммерческое предложение без деталей — это плохой знак. А если инженер или технолог начинает уточнять детали эксплуатации, толщину стенок в разных зонах, тип предполагаемых соединений с вентиляцией — значит, вы на правильном пути. В конце концов, хороший производитель полипропиленовых вытяжных шкафов продает не просто изделие, а надежное и безопасное рабочее место, и его подход это демонстрирует.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Интегрированная конструкция травильного устройства PrepASH

Интегрированная конструкция травильного устройства PrepASH -

Шкаф для газовых баллонов

Шкаф для газовых баллонов -

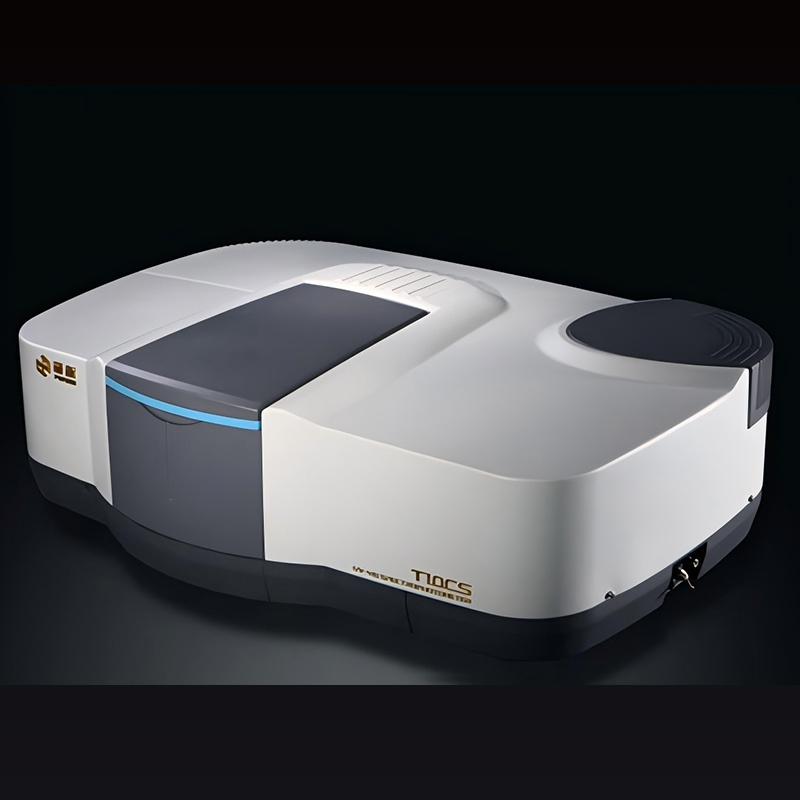

Дифференциальный сканирующий калориметр CDR-4P

Дифференциальный сканирующий калориметр CDR-4P -

Анаэробный инкубатор – Модель серии LAI-3DT

Анаэробный инкубатор – Модель серии LAI-3DT -

Инструмент машины посудомоечной лабораторной

Инструмент машины посудомоечной лабораторной -

Оборудование машины посудомоечной лабораторной

Оборудование машины посудомоечной лабораторной -

Матричный принтер Epson

Матричный принтер Epson -

Дифференциальный термический анализатор CRY-1A

Дифференциальный термический анализатор CRY-1A -

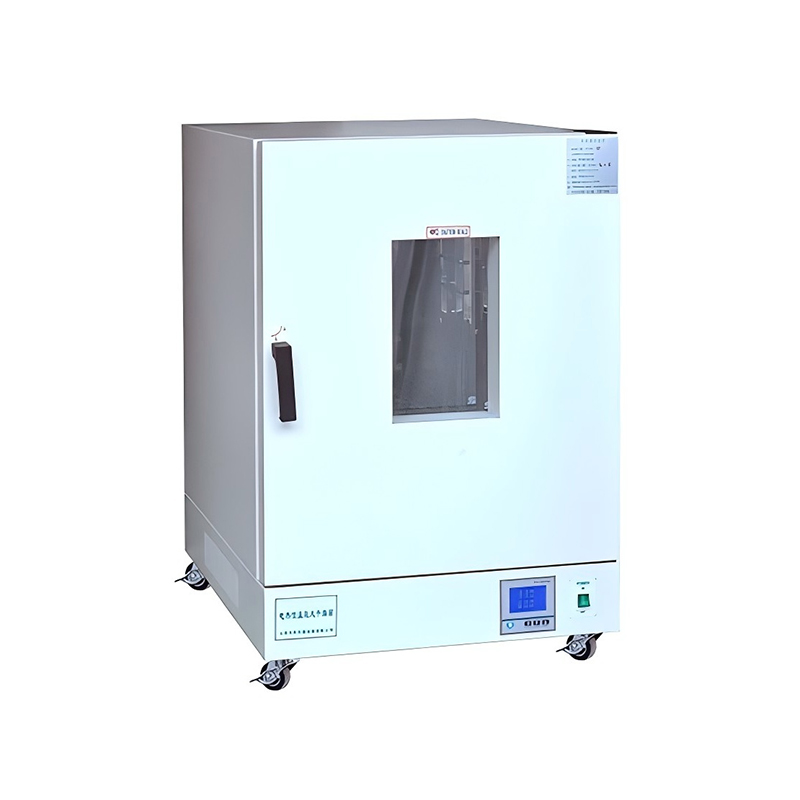

(Вертикальная) электрическый сушильный шкаф для сушки дутьем с постоянной температурой Модель: Серия LDO-9000

(Вертикальная) электрическый сушильный шкаф для сушки дутьем с постоянной температурой Модель: Серия LDO-9000 -

Лаборатория P3

Лаборатория P3 -

Полностью стальной медицинский шкаф

Полностью стальной медицинский шкаф -

Полностью стальной шкаф для лабораторной посуды

Полностью стальной шкаф для лабораторной посуды

Связанный поиск

Связанный поиск- Приобретение атомно-флуоресцентных спектрофотометров серии PF3

- Шкаф для лабораторной посуды из полипропилена производители

- ремонт матричных принтеров epson nnv servise epson

- химическая комната вытяжные шкафы завод в Китае

- Китай производитель матричного принтера epson lq 100

- Китайские поставщики низкотемпературных биохимических инкубаторов: Серия LBI

- Купить производителя электронных аналитических весов

- Шкафы вытяжные шв поставщик

- Китай вытяжные шкафы завод

- Лабораторная мебель и оборудование поставщик