Чистая лабораторная мастерская производитель

Когда слышишь ?чистая лабораторная мастерская производитель?, первое, что приходит в голову — это, наверное, стерильные цеха с белыми халатами и конвейером по сборке готовых боксов. Но на деле всё куда сложнее и грязнее в прямом смысле слова. Многие заказчики, особенно те, кто только начинает обустраивать свои НИОКР-площадки, думают, что это просто поставка мебели и вытяжек под ключ. А на самом деле, производитель здесь — это скорее интегратор, который должен разбираться не только в металлоконструкциях и материалах, но и в потоках воздуха, в специфике процессов заказчика, в том, как будут двигаться люди и образцы. И вот тут начинаются настоящие сложности.

Что на самом деле скрывается за ?чистым производством?

Возьмём, к примеру, нашу работу с одним институтом в Новосибирске. Заказ был — собрать мастерскую для подготовки проб геологических образцов. Казалось бы, что тут такого: столы, вытяжные шкафы, полки. Но ключевым оказалось требование по пылеобразованию. Просеивание, дробление породы — это облака мелкодисперсной пыли, причём разной плотности и абразивности. Стандартные решения с HEPA-фильтрами на вентиляции тут не канатили, потому что нагрузка на фильтры была бы запредельной, и менять их пришлось бы каждую неделю. Пришлось проектировать двухконтурную систему: местные укрытия с аспирацией сразу на месте образования пыли и уже потом общая очистка воздуха в помещении. Это увеличило стоимость проекта почти на 40%, и заказчик сначала был в шоке. Объяснять пришлось долго, что экономия на этом этапе выльется потом в постоянные расходы на фильтры и, что хуже, в нарушение параметров чистоты, а значит, и в брак в исследованиях.

Именно в таких моментах и видна разница между простым ?сборщиком мебели? и тем, кто может называться производителем чистых лабораторных мастерских. Нужно не просто сделать короб, а спроектировать среду. Важно понимать, что будет происходить внутри каждого квадратного метра. Будет ли там работа с летучими растворителями? Или, наоборот, с тяжёлой пылью? От этого зависит выбор материалов для отделки (чтобы не накапливался статический заряд, чтобы поверхности легко мылись от конкретных загрязнений), расстановка оборудования и даже логистика движения персонала — чтобы ?грязные? и ?чистые? зоны не пересекались.

Частая ошибка — пытаться сэкономить на материалах внутренней отделки. Видел проекты, где ставили обычные сэндвич-панелы с ПВХ-покрытием для пищевых производств в химическую лабораторию. Через полгода покрытие мутнело, местами вздувалось от паров кислот. Приходилось переделывать. Поэтому мы, например, в таких случаях настаиваем на панелях с покрытием из эпоксидных смол или нержавеющей стали. Да, дороже. Но зато через пять лет заказчик не предъявит претензий. Кстати, у ООО Внутренняя Монголия Санпу Экспериментальное Оборудование в этом плане интересный подход — они как раз делают упор на износостойкие материалы в своей линейке, тот же цементированный карбид для некоторых рабочих поверхностей. Это не для каждого проекта нужно, но когда речь идёт об абразивных порошках или высоких нагрузках, такие решения оказываются единственно верными. На их сайте https://www.nmgspsy.ru видно, что компания с 2015 года развивает именно технологичное направление, а не просто типовую мебель.

Оборудование и ?железо?: где кроются подводные камни

История с вентиляцией — это отдельная песня. Можно поставить самую дорогую и тихую установку, но если неправильно рассчитать баланс притока и вытяжки, в помещении будет или сквозняк, или, наоборот, обратная тяга. Был у меня случай на небольшом производстве электронных компонентов. Заказчику нужно было обеспечить чистоту по классу ISO 7. Смонтировали всё, запустили — а частицы счётчик показывает выше нормы. Долго искали причину. Оказалось, что приточные диффузоры были расположены прямо над рабочими столами, и поток воздуха срывал микрочастицы с самих операторов, даже в спецодежде. Пришлось перекладывать воздуховоды, менять схему потоков на ламинарную. Простой цеха — две недели. Убытки.

Отсюда вывод: хороший производитель чистых лабораторных помещений должен либо иметь в штате грамотного инженера-вентиляционщика, который специализируется именно на чистых помещениях, либо плотно работать с проверенной подрядной организацией. Самостоятельно ?на коленке? это не просчитать. И это та статья, на которой точно нельзя экономить в проекте. Лучше уж сэкономить на каком-нибудь освещении (хотя и там есть нюансы — спектр, пульсация), чем на системе обеспечения чистоты воздуха.

Ещё один момент — инженерные сети. Электрика, вода, газ, канализация. Их разводка должна быть продумана так, чтобы доступ для обслуживания был, но при этом не нарушалась целостность герметичных оболочек помещений. Часто закладывают технические коридоры или подпольное пространство. Но здесь важно помнить про российские реалии — про возможность протечек, про необходимость промывки труб. Если всё зашить наглухо, то любая авария превратится в катастрофу с разбором стен. Мы всегда стараемся проектировать с ревизионными люками и быстросъёмными панелями в ключевых узлах. Пусть это немного увеличивает стоимость, но зато эксплуатационщики потом не ругаются.

Взаимодействие с заказчиком: самое сложное — понять, что ему нужно

Часто бывает, что техзадание от заказчика — это просто список оборудования из каталога. ?Хочу вот такой вытяжной шкаф, вот такой аналитический стол?. А когда начинаешь задавать уточняющие вопросы: ?Что именно вы будете в нём делать? Какие объёмы реактивов? Какие процессы?? — выясняется, что реальные потребности совсем другие. Одна фармкомпания заказала мастерскую для приготовления питательных сред. По ТЗ — стандартные боксы. В процессе обсуждения выяснилось, что они часто работают с термочувствительными компонентами, которые нужно вносить при строго определённой температуре. Пришлось вносить изменения в проект — закладывать термостатируемые отсеки внутри рабочих зон и отдельную холодную цепь для подвода некоторых ингредиентов.

Поэтому этап проектирования — это всегда диалог, а часто и совместное творчество. Настоящий производитель чистых лабораторных мастерских должен уметь не только слушать, но и задавать правильные вопросы, иногда даже предвосхищать потребности, о которых заказчик ещё не задумывался. Например, вопрос о масштабируемости. Сделаем сейчас на три рабочих места, а через год заказчик захочет расшириться. Заложили ли мы возможность безболезненно нарастить мощности вентиляции, добавить ещё линию? Если нет, то расширение будет стоить как новый проект.

Здесь полезно изучать опыт коллег по рынку. Видел, что ООО Внутренняя Монголия Санпу Экспериментальное Оборудование позиционирует себя как предприятие, объединяющее НИОКР, производство и продажу. Это правильный подход. Когда компания сама занимается разработками, как та же высокотехнологичная конструкционная керамика, она лучше понимает потребности других исследователей. Им проще говорить на одном языке с заказчиками-учёными. Это не просто продажа ?коробок?, это создание инструмента для науки. И это чувствуется.

Реалии постпродажного обслуживания

Сдали объект, подписали акты — это не конец истории. Это, можно сказать, только начало. Любое чистое помещение — живой организм. Фильтры забиваются, датчики требуют калибровки, уплотнители на дверях изнашиваются. Если не соблюдать регламент обслуживания, параметры чистоты поползут вниз. И вот тут многие, кто сэкономил на контракте на сервис, кусают локти. Потому что найти сторонних специалистов, которые разберутся в конкретной, часто уникальной, системе, бывает очень сложно и дорого.

Мы всегда настаиваем на заключении сервисного договора хотя бы на первый, самый ответственный год. И обучаем персонал заказчика базовым операциям: как менять предфильтры, как проводить чистку поверхностей специальными средствами (не просто тряпкой с ?Доместосом?!), как вести журнал контроля параметров. Иногда даже проводим мини-семинары. Это снижает риски и формирует долгосрочные отношения. Заказчик видит, что ты не исчез с деньгами, а действительно отвечаешь за созданную среду.

Был негативный опыт, когда мы отступили от этого правила. Сделали небольшой проект для частной лаборатории, ограниченной в бюджете. Сервисный договор они брать отказались. Через восемь месяцев звонок: ?У нас давление в помещении упало, вытяжка шумит, ничего не работает?. Приезжаем — фильтры окончательно забиты, вентилятор работает на пределе и вот-вот выйдет из строя. Сотрудники мыли полы обычной шваброй, поднимая всю пыль в воздух. Пришлось проводить внеплановую полную чистку и замену фильтров, что в итоге обошлось им дороже, чем годовой сервисный контракт. Урок был усвоен всеми.

Взгляд в будущее: гибкость и адаптивность

Сейчас тренд — на модульность и быструю переконфигурацию. Наука не стоит на месте, исследовательские программы меняются. Сегодня в мастерской делают детали для спектрометра, а завтра нужно перестроить её под работы с клеточными культурами. Поэтому современные решения — это часто не капитальные стены, а мобильные перегородки, модульные системы коммуникаций, универсальные каркасы, на которые можно навешивать разное оборудование. Задача производителя чистых лабораторных мастерских — предлагать такие гибкие решения.

Интересно, как это сочетается с требованиями к герметичности и чистоте. Ведь модульная перегородка — это, по сути, стык. Но технологии не стоят на месте, появляются новые магнитные и механические уплотнения, которые обеспечивают нужный уровень изоляции. Это направление точно будет развиваться. Компании, которые смогут предложить надёжные, проверенные и при этом гибкие решения, будут в выигрыше. Думаю, те, кто как ООО Внутренняя Монголия Санпу Экспериментальное Оборудование вкладываются в собственные исследования материалов, имеют здесь хороший задел. Потому что создать износостойкую, химически стойкую и при этом легко перестраиваемую конструкцию — это вызов для материаловедения.

В итоге, возвращаясь к самому термину. Быть чистая лабораторная мастерская производитель — это значит нести ответственность за сложный технологический продукт, который становится частью исследовательской или производственной инфраструктуры заказчика. Это история не про продажу, а про партнёрство. И самое ценное здесь — не идеально ровный шов на панели (хотя и это важно), а понимание процессов заказчика и умение трансформировать это понимание в металл, пластик и потоки воздуха. Всё остальное — уже следствие.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Витрина для лабораторных образцов

Витрина для лабораторных образцов -

Стол для весов

Стол для весов -

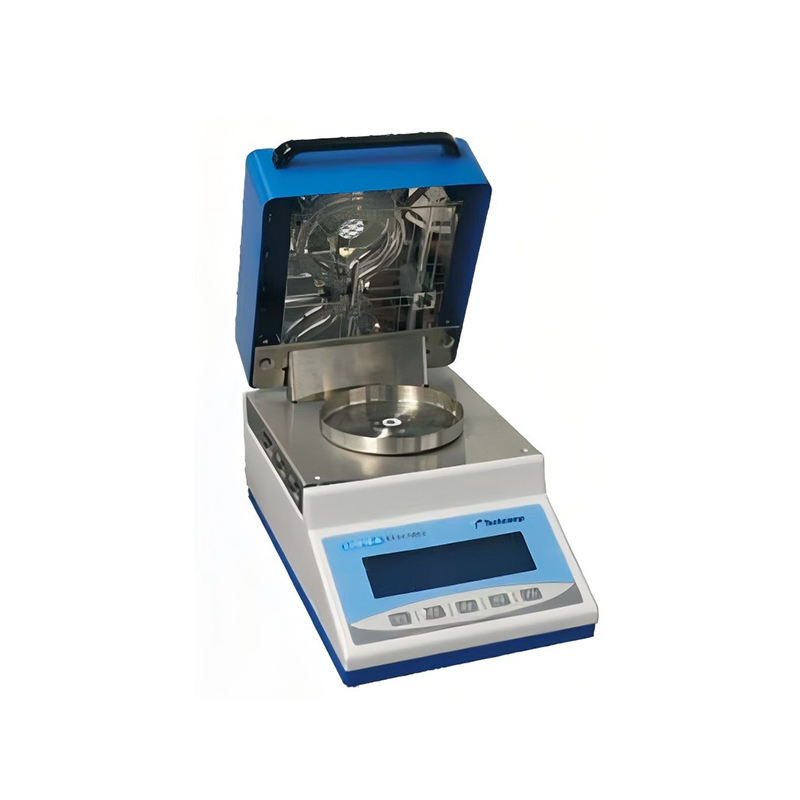

Анализатор влажности серии 330EM(Pro)

Анализатор влажности серии 330EM(Pro) -

ПЦР-лаборатория

ПЦР-лаборатория -

Машина посудомоечная лабораторная

Машина посудомоечная лабораторная -

Алюминиевый стеклянный настольный вытяжной каркас

Алюминиевый стеклянный настольный вытяжной каркас -

Подвесной стальной шкаф

Подвесной стальной шкаф -

Термомеханический анализатор (ТМА) RJY-1P

Термомеханический анализатор (ТМА) RJY-1P -

Лабораторный шкаф из нержавеющей стали

Лабораторный шкаф из нержавеющей стали -

Проходный вытяжной шкаф

Проходный вытяжной шкаф -

Электронные весы серии Precisa-320XB

Электронные весы серии Precisa-320XB -

Матричный принтер серии CK-SF-T

Матричный принтер серии CK-SF-T

Связанный поиск

Связанный поиск- шкаф для газового баллона уличный 50 литров

- шкаф для 1 газового баллона

- Набор лабораторной мебели производитель

- Лабораторная мебель для лаборатории поставщик

- Поставщики 27 газовых баллонов шкафы из Китая

- Китайский завод серии CK-SF-T игольчатый принтер

- Поставщики которые купили вытяжной шкаф шв 1

- Поставщики матричного принтера epson lq 630

- Купить производителя спиральной лаборатории ПЦР

- лабораторная мебель и оборудование