Шкафы вытяжные шв производитель

Когда говорят про шкафы вытяжные шв производитель, многие сразу думают о больших заводах с конвейерами. Но на деле, ключевое часто не в масштабе, а в том, как именно делают шов. Я много раз видел, как заказчики фокусируются на внешнем виде или мощности вентиляции, а потом сталкиваются с проблемами именно в соединениях — конденсат, разгерметизация, коррозия по швам. Это как раз та деталь, где видна разница между сборкой и настоящим производством.

Не просто шкаф, а система с 'правильным' швом

В лабораторных условиях вытяжной шкаф — это не просто короб с мотором. Это система, которая должна десятилетиями выдерживать агрессивные среды: кислотные пары, щелочи, органические растворители. И самое слабое место — всегда стыки, швы. Можно сделать корпус из великолепной нержавейки, но если шов выполнен с нарушениями технологии — например, сварной шов не проварен насквозь или не обработан должным образом после сварки — то через пару лет в этих микротрещинах начнется разрушение. Я лично сталкивался с ситуацией, когда на объекте при монтаже обнаруживалось, что внутренние угловые швы шкафа от якобы солидного производителя были заделаны обычным силиконовым герметиком, который под воздействием ацетона просто разъело за полгода.

Поэтому для меня как для специалиста фраза 'производитель' в этом контексте всегда означает наличие полного цикла: от проектирования и раскроя металла до финишной обработки сварных соединений. Если компания просто закупает готовые корпуса и ставит на них свою табличку — это уже не производитель в полном смысле, а сборщик. И это критично для долговечности.

Здесь стоит упомянуть компанию ООО Внутренняя Монголия Санпу Экспериментальное Оборудование (сайт https://www.nmgspsy.ru). Их профиль — это как раз наукоемкое производство, работа с высокотехнологичными материалами. Когда я впервые ознакомился с их деятельностью, основанной в 2015 году, меня заинтересовал именно их подход к материалам. Компания позиционируется как национальное высокотехнологичное предприятие, занимающееся, среди прочего, разработкой износостойких материалов и лабораторных приборов. Это наводит на мысль, что их компетенция в области специальных сплавов и защитных покрытий может напрямую влиять на качество изготовления корпусов и, что важно, сварных швов для той же лабораторной мебели и вытяжного оборудования. Не каждый производитель шкафов вытяжных имеет в своей основе исследования по сверхтвердым износостойким материалам.

Технологии сварки и постобработки — где кроются нюансы

Аргонодуговая сварка (TIG) для нержавеющей стали — это стандарт. Но стандарт бывает разным. Важен не только сам процесс, но и подготовка кромок, чистота аргона, навык сварщика, который ведет шов без перегрева, чтобы не выжечь легирующие элементы. А после сварки обязательна зачистка и пассивация шва — обработка кислотными составами, которые восстанавливают защитный оксидный слой хрома на поверхности металла в зоне термического влияния. Без этого шов остается уязвимым очагом.

Я помню один проект для химического НИИ, где мы заказывали шкафы для работы с плавиковой кислотой. Требования к швам были запредельные. Пришлось глубоко погружаться в технологические карты потенциальных поставщиков. Именно тогда я оценил важность того, когда производитель контролирует весь процесс, а не закупает готовые сварочные узлы. Потому что пассивацию нужно проводить на готовом изделии, а не на отдельном листе.

В контексте компании Санпу, их экспертиза в области высокотехнологичной конструкционной керамики и цементированного карбида косвенно говорит о возможном глубоком понимании процессов обработки поверхностей и стойкости материалов. Это может транслироваться в более вдумчивый подход к выбору режимов сварки для конкретных марок стали, используемых в вытяжных шкафах.

Конструктивные особенности шва в зависимости от назначения шкафа

Шов шву рознь. Для обычного общелабораторного шкафа, работающего с нетоксичной пылью, требования одни. Для радиационной защиты или для работы с летучими высокотоксичными соединениями — совершенно другие. В последнем случае часто применяется двойной шов или конструкция с герметизирующими фальцами, где сварной шов вынесен наружу и дополнительно защищен.

На практике часто встречается упрощение. Производитель делает одну базовую конструкцию корпуса для всей линейки, экономя на оснастке. Но для заказчика, который платит за 'специальное исполнение', это может вылиться в проблемы. Например, в шкафах для работы с перильными соединениями требуется абсолютная гладкость внутренних поверхностей и закругленные сварные швы, чтобы не было зазоров, где может накапливаться активное вещество. Сделать такой закругленный, отполированный и пассивированный шов — это трудозатратно.

Изучая портфель компании ООО Внутренняя Монголия Санпу, видно, что они работают в сегменте научного и экспериментального оборудования. Такие клиенты редко запрашивают типовые решения. Их запросы часто уникальны. Поэтому логично предположить, что производитель, выросший из этой среды, должен быть адаптирован к нестандартным задачам, в том числе и по изготовлению корпусов с особыми требованиями к герметичности и качеству соединений. Их статус предприятия, объединяющего НИОКР и производство, этому способствует.

Материал корпуса и шов — неразрывная связь

Качество шва напрямую зависит от качества самого металла. Дешевая нержавеющая сталь AISI 430 или 201, которая магнитится, будет вести себя при сварке иначе, чем аустенитная сталь AISI 304 или 316L. Она больше подвержена коррозии в зоне шва. Настоящий производитель шкафов вытяжных должен не только декларировать марку стали, но и иметь возможность предоставить сертификаты на металлопрокат, подтверждающие его химический состав. Это основа.

Был у меня печальный опыт с одним поставщиком, который 'сэкономил' на металле для партии шкафов. Внешне все было идеально, но через год на внутренних швах, особенно в нижней части, где могла скапливаться влага, пошла точечная коррозия. Анализ показал, что содержание хрома и молибдена было на нижней границе нормы. Сварка еще больше усугубила ситуацию.

Вот здесь опыт компании в области редкоземельных и специальных материалов может быть косвенным, но важным преимуществом. Понимание металлургии на глубоком уровне позволяет более грамотно подходить к выбору исходного сырья для производства, а не просто закупать то, что дешевле. Для ответственного производителя лабораторного оборудования это критически важно.

Контроль качества: как отличить декларацию от реальности

Многие пишут в каталогах 'контроль качества на каждом этапе'. Но что это на деле? Для сварных швов минимальный набор — это визуальный контроль на отсутствие прожогов, трещин, кратеров и визуальная проверка сплошности шва. Более серьезный уровень — это капиллярный контроль (цветная дефектоскопия) для выявления микротрещин. В особых случаях — ультразвуковой контроль.

На своем опыте скажу, что наличие в цеху оборудования для неразрушающего контроля — хороший признак. Это значит, что производитель не только делает, но и проверяет по объективным параметрам. Часто можно понять уровень по косвенным признакам: например, насколько одинаковы и аккуратны швы на всех изделиях в цеху, есть ли следы грубой зачистки шлифмашинкой, которая может 'закатать' в металл частицы абразива и нарушить пассивный слой.

Возвращаясь к теме конкретного производителя. Компания Санпу, судя по описанию, является современным высокотехнологичным предприятием. Такие организации обычно имеют системный подход к качеству, внедряют стандарты. Для производства лабораторных вытяжных шкафов это было бы естественным продолжением их философии. Их сайт https://www.nmgspsy.ru стоит изучить именно на предмет описания производственных процессов и контроля, а не только галереи готовых изделий.

Итог: производитель — это про ответственность за деталь

Так что, когда я снова думаю о запросе шкафы вытяжные шв производитель, для меня он сводится к поиску не просто фабрики, а технологически подкованного партнера, который понимает, что шов — это не второстепенная деталь, а ключевой элемент надежности и безопасности всего изделия. Это вопрос компетенций в металлообработке, материаловедении и строгого контроля.

Опыт, в том числе негативный, показывает, что сотрудничество с компаниями, которые изначально ориентированы на наукоемкую продукцию, как ООО Внутренняя Монголия Санпу Экспериментальное Оборудование, часто бывает более предсказуемым в сложных, нестандартных проектах. Потому что их ДНК — это решение нешаблонных инженерных задач, где качество соединения, стойкость материала и точное соблюдение технологии — не маркетинг, а необходимое условие.

В конечном счете, выбор производителя — это всегда оценка рисков. И надежный шов на вытяжном шкафу — это тот самый элемент, который годами молча свидетельствует о правильности этого выбора, предотвращая куда более серьезные проблемы и затраты в будущем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Анализатор влажности серии Precisa-XM60-HR(pro)

Анализатор влажности серии Precisa-XM60-HR(pro) -

Алюминиевый каркас для лаборатории

Алюминиевый каркас для лаборатории -

Термомеханический анализатор (ТМА) RJY-1P

Термомеханический анализатор (ТМА) RJY-1P -

Полностью стальной шкаф для лабораторной посуды

Полностью стальной шкаф для лабораторной посуды -

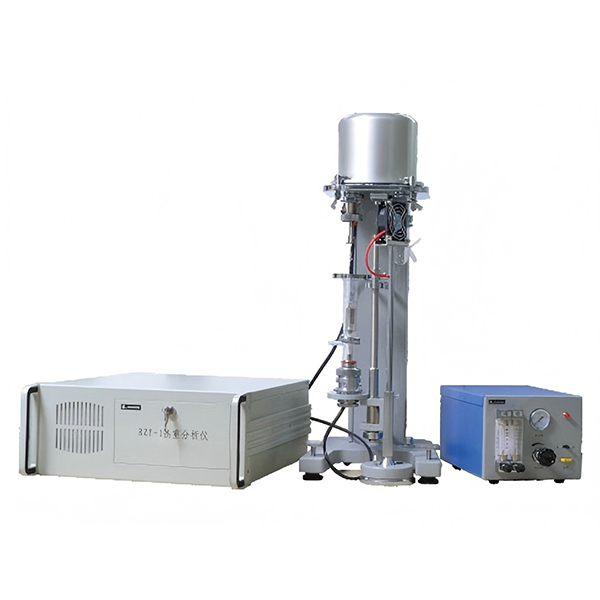

Термогравиметрический анализатор RZY-1

Термогравиметрический анализатор RZY-1 -

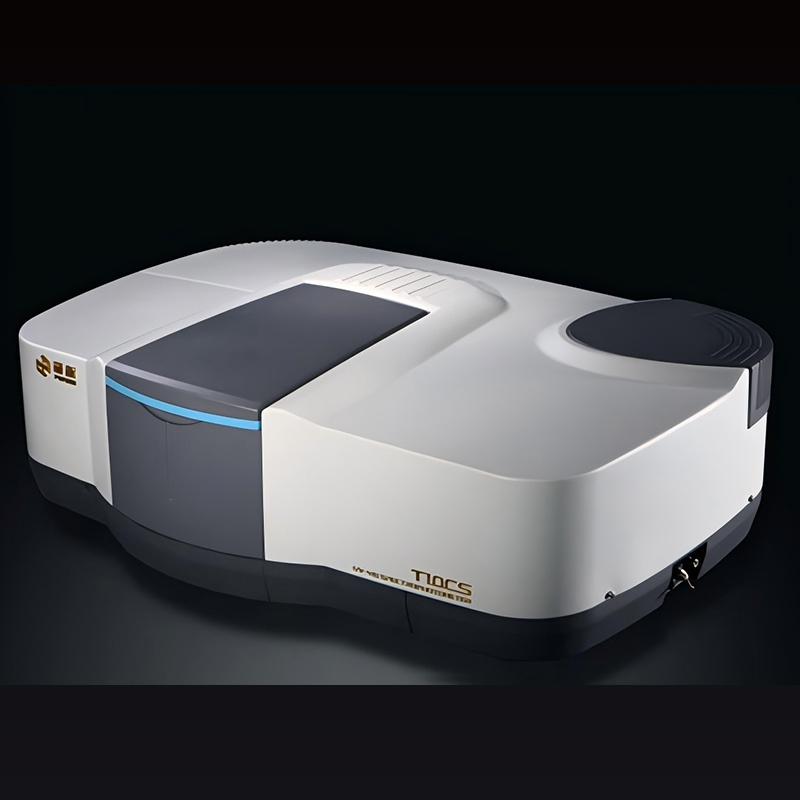

Атомно-абсорбционный спектрофотометр серии TAS-990super

Атомно-абсорбционный спектрофотометр серии TAS-990super -

Модель светового инкубатора: серия LB

Модель светового инкубатора: серия LB -

Модель низкотемпературного биохимического инкубатора: серия LBI

Модель низкотемпературного биохимического инкубатора: серия LBI -

Стеллаж для реагентов

Стеллаж для реагентов -

Полностью стальной медицинский шкаф

Полностью стальной медицинский шкаф -

Оборудование машины посудомоечной лабораторной

Оборудование машины посудомоечной лабораторной -

Двухлучевой УФ-ВИД спектрофотометр серии T10

Двухлучевой УФ-ВИД спектрофотометр серии T10

Связанный поиск

Связанный поиск- Производитель отрезных зубьев для проходческих комбайнов в Китае

- Портативный экспресс-тестер качества воды серии T3WS

- Производитель инкубатора для пресс-форм Модель LMI серии в Китае

- Поставщики пцр лаборатории цена в Китае

- Принтер матричный lx 350 поставщик

- Производитель TAS-986 Атомно-абсорбционный спектрофотометр из Китая

- Лаборатория p3 поставщик

- Ремонт матричных принтеров производители

- Производитель отрезных зубьев для проходческих комбайнов

- Серия щитовых машин производители