шкаф вытяжной металлический

Когда говорят ?шкаф вытяжной металлический?, многие сразу представляют стандартную коробку с трубой и мотором. Но в этом и кроется главная ошибка — считать его простым изделием. На деле, это сложный узел, где каждая деталь, от толщины стали до конфигурации внутренних полок, влияет на безопасность и долговечность. Я много раз видел, как заказчики экономят на ?неважном?, а потом годами борются с коррозией, вибрацией или недостаточной тягой.

Материал: почему нержавейка — не всегда панацея

Первый вопрос, который задают: из какой стали делать? Автоматически все тянутся к нержавеющей. Логично, агрессивные среды, химикаты. Но вот нюанс, который приходит только с опытом: для многих лабораторных процессов, где нет прямого контакта с сильными кислотами, оцинкованная сталь с полимерным покрытием служит десятилетиями и выходит в разы дешевле. Ключ — в правильной подготовке поверхности и качестве покраски. Помню проект для одного НИИ, где настаивали на AISI 304, хотя по техпроцессу были лишь слабые щелочи. Уговорили на качественную окрашенную сталь — шкафы до сих пор стоят, а сэкономленные средства пошли на более мощные вентиляторы.

С другой стороны, бывают случаи, где экономить нельзя. Например, при работе с парами плавиковой кислоты. Здесь даже нержавейка марки 304 не подойдет, нужна более стойкая, и внутренние швы должны быть обработаны особым образом. Однажды столкнулся с рекламацией: через полгода на сварных швах внутри появились рыжие подтеки. Оказалось, технологи пропустили этап пассивации швов после сварки. Пришлось переделывать за свой счет — урок на миллион.

Тут стоит упомянуть и про компании, которые специализируются на материалах для сложных условий. Вот, к примеру, ООО Внутренняя Монголия Санпу Экспериментальное Оборудование. Они, судя по описанию на их сайте https://www.nmgspsy.ru, плотно работают с высокотехнологичной конструкционной керамикой и износостойкими материалами. Хотя они в первую очередь известны как производитель лабораторных приборов, их экспертиза в области специальных материалов бесценна. Когда думаешь об облицовке или специфических компонентах для вытяжного шкафа, работающего с абразивными или высокотемпературными средами, такие знания могут подсказать неочевидное решение.

Конструкция: тихий враг — вибрация

Казалось бы, каркас, обшивка, все жестко. Но самый частый источник проблем — это вибрация от вентилятора. Если не рассчитать жесткость боковин и не предусмотреть правильные точки крепления мотора, со временем начинается гудит, дребезжит, болты откручиваются. В наших ранних моделях мы ставили вентиляторы прямо на верхнюю панель — дешево и сердито. Пока не посыпались жалобы на шум. Пришлось вводить виброизолирующие прокладки и делать отдельную раму внутри корпуса для монтажа. Разница — как между трактором и автомобилем.

Еще один момент — внутреннее пространство. Стандартные полки — это не догма. Для одного химического завода мы делали шкафы с выдвижными перфорированными поддонами вместо полок. Почему? У них процесс сопровождался обильным выпадением осадка. Поддоны можно было выкатить, промыть и поставить обратно. Простое, но гениальное для них решение, которое родилось после недели наблюдений за их технологами.

И да, размер окна. Все гонятся за максимальной площадью остекления для обзора. Но большой салазковый подъемник — это дополнительный вес, нагрузка на направляющие и риск перекоса. Иногда надежнее сделать два горизонтальных окна, разделенных перемычкой. Меньше обзор, но конструкция живет в разы дольше, особенно в режиме ?открыл-закрыл? по 100 раз на дню.

Вентиляция и безопасность: тяга есть, а защиты нет

Скорость потока в зоне лица — священная цифра, ее все проверяют. 0.5 м/с и точка. Но часто забывают про аварийную ситуацию: что будет, если вентилятор остановится? Современные нормы требуют наличия датчиков падения расхода воздуха и автоматического закрывания створок. Но на практике эту систему часто ставят ?для галочки?, не интегрируя толком с общей системой вентиляции лаборатории. В итоге при отказе срабатывает сирена, створки захлопываются, а оператор внутри помещения не знает, что делать дальше, потому что алгоритм действий не прописан.

Работал с одной лабораторией, где был красивый немецкий шкаф вытяжной металлический с кучей датчиков. Но при тестовом отключении электричества выяснилось, что аварийное закрывание створок работает от той же электросети. Блок бесперебойного питания не предусмотрели. Аварийная ситуация как раз и предполагает блэкаут. Пришлось срочно дорабатывать, ставить независимый аккумуляторный привод.

И про фильтры. Угольные фильтры после вытяжного шкафа — история отдельная. Их меняют либо по расписанию, либо по перепаду давления. Но насыщение угля зависит от сотни факторов. Видел случаи, когда фильтр по расписанию был еще ?живой?, но уже не справлялся, потому что в процессе появилось новое вещество с другой молекулярной массой. Спасение — только в регулярном анализе воздуха на выходе, а не слепое следование регламенту.

Монтаж и ?мелочи?, которые решают все

Можно сделать идеальный корпус, но испортить все на монтаже. Самая частая ошибка — неверное расположение относительно комнатных воздушных потоков. Поставили шкаф напротив двери — получили завихрения, которые выбивают вредности из-под створки. Рядом с кондиционером — тот же эффект. Лучшая практика — тепловизионная съемка или тест с дымом до начала монтажа, чтобы понять, как движется воздух в помещении. Дорого? Да. Но дешевле, чем потом переставлять готовую линию оборудования.

Подвод коммуникаций. Воды, газа, электричества. Часто заказчик присылает схему с точками ввода ?примерно тут?. А на месте выясняется, что труба проходит как раз в месте установки крепежной консоли. Приходится на ходу менять конструкцию задней стенки, что не всегда хорошо для ее жесткости. Теперь мы всегда требуем подписанную монтажную схему от генподрядчика, иначе не беремся.

И банальная антистатическая защита. Для многих процессов она критична. Заземление корпуса — это само собой. Но часто забывают про внутренние полки, которые крепятся на полимерных кронштейнах-изоляторах. Заряд может накапливаться на них. Приходится встраивать в такие полки токопроводящие элементы и тоже выводить их на землю. Мелочь, но без нее в некоторых фармацевтических лабораториях шкаф просто не примут в эксплуатацию.

Случай из практики и выводы

Был у нас заказ — шкаф вытяжной металлический для учебной лаборатории вуза. Бюджет скромный, требования стандартные. Сделали все по минимуму, но качественно. Через год звонок: ?У вас шкаф сломался?. Приехали. Оказалось, студенты использовали его не по назначению — сушили в нем реактивы на мощных электронагревательных плитках, которые ставили прямо на пластиковые поддоны. Разумеется, поддоны оплавились, деформировались, упали на вентилятор... История показала, что даже для учебного заведения нужно закладывать некий ?запас прочности? на неадекватное использование и делать внутренности из более термостойких материалов, даже если это не прописано в ТЗ. Теперь это наш внутренний стандарт.

Что в сухом остатке? Шкаф вытяжной металлический — это не товар с полки. Это решение, которое начинается с глубокого анализа процесса, который в нем будут вести. Материал, конструкция, системы безопасности — все это подбирается под конкретные задачи. Иногда лучше посоветоваться с теми, кто работает на стыке дисциплин, как та же ООО Внутренняя Монголия Санпу Экспериментальное Оборудование. Их фокус на научные приборы и специальные материалы (https://www.nmgspsy.ru) — хорошее напоминание, что лабораторное оборудование требует комплексного подхода, где знания химии, физики и материаловедения одинаково важны.

Гнаться за дешевизной — себе дороже. Лучше один раз потратить время на проектирование, предусмотреть возможные проблемы и сделать надежно. Потому что в лаборатории на кону — не только образцы, но и здоровье людей. А это, в конечном счете, и есть главный критерий для любой профессиональной работы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Оборудование лабораторного стенда из цельного дерева

Оборудование лабораторного стенда из цельного дерева -

Модель светового инкубатора: серия LB

Модель светового инкубатора: серия LB -

Модель стерилизатора горячим воздухом: серия LAS

Модель стерилизатора горячим воздухом: серия LAS -

Чистая лабораторная мастерская

Чистая лабораторная мастерская -

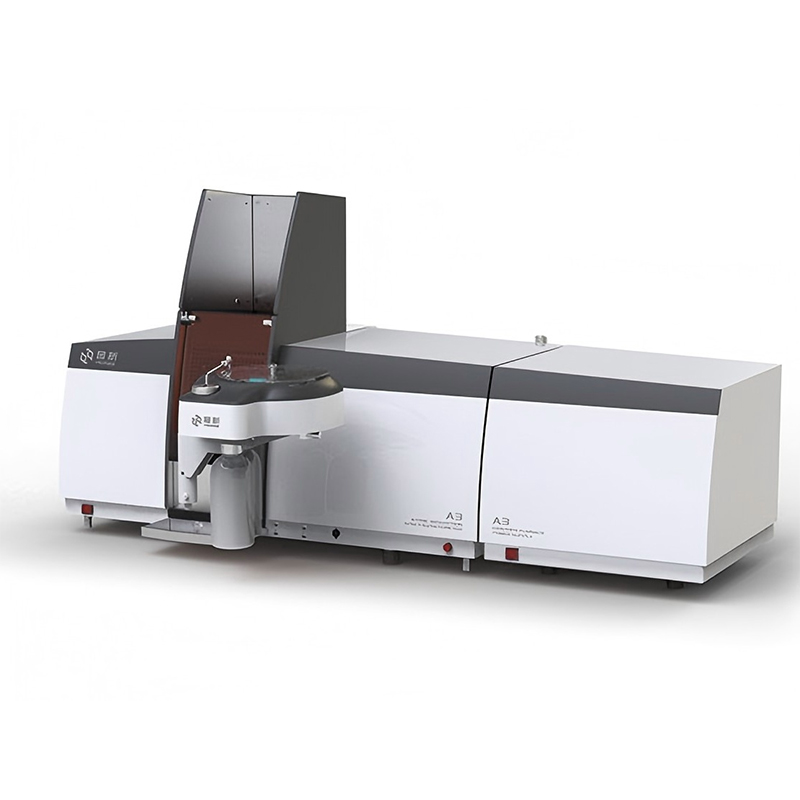

Атомно-абсорбционный спектрофотометр серии A3

Атомно-абсорбционный спектрофотометр серии A3 -

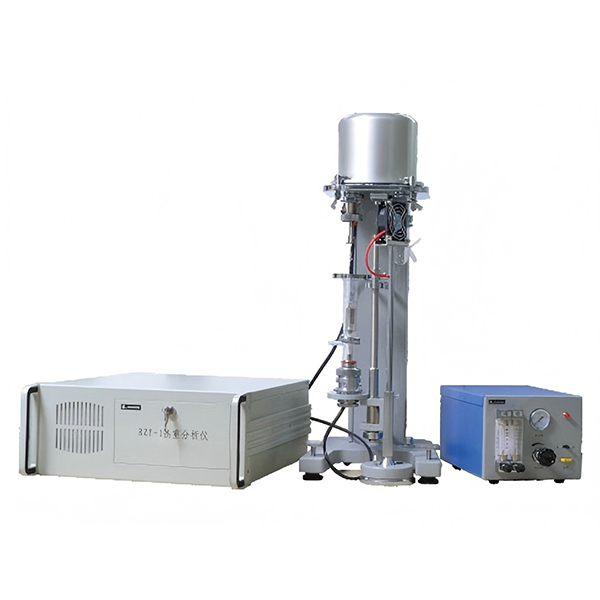

Анализатор золы серии Precisa-prepASH

Анализатор золы серии Precisa-prepASH -

Модель электрического инкубатора с постоянной температурой: серия LI

Модель электрического инкубатора с постоянной температурой: серия LI -

Мобильная лаборатория ПЦР-кабины (версия с одной кабиной)

Мобильная лаборатория ПЦР-кабины (версия с одной кабиной) -

Модель низкотемпературного биохимического инкубатора: серия LBI

Модель низкотемпературного биохимического инкубатора: серия LBI -

Электронные весы серии Precisa-321LS

Электронные весы серии Precisa-321LS -

Электронные весы серии Precisa-390HA

Электронные весы серии Precisa-390HA -

Стеллаж для реагентов

Стеллаж для реагентов

Связанный поиск

Связанный поиск- завод лабораторной мебели эксперт

- Вытяжные шкафы производитель

- Принтер матричный epson 350 производитель

- Шкаф для газового баллона 50 литров производители

- Поставщики лабораторной мебели из Китая

- Анаэробный инкубатор - Модель серии LAI-3DT

- Выберите зуб соответствующий

- Китай производитель шкафов для газовых баллонов 50

- Поставщики портативных экспресс-тестеров качества воды серии T3WS из Китая

- Китайские поставщики CO2 инкубатора для культуры клеток Модель: LCI-T Series