шкаф вытяжной швп

Когда слышишь ?шкаф вытяжной швп?, первое, что приходит в голову — это просто короб с вентилятором. Так думают многие, кто сталкивается с закупкой лабораторного оборудования впервые. Но на практике разница между условным ?ящиком? и грамотно спроектированным шкафом вытяжным швп — это разница между формальным соблюдением норм и реальной безопасностью работы. Частая ошибка — гнаться за дешевизной или, наоборот, за избыточными опциями, которые в конкретной лаборатории никогда не понадобятся. Сам видел, как в одном НИИ купили дорогущую модель с сенсорным управлением и кучей датчиков, а используют его для сушки стеклянной посуды — обычный перерасход бюджета. А в другом месте, экономя, взяли ?аналог? без нормальной системы балансировки воздушных потоков — теперь химики работают с едкими парами, постоянно нюхая воздух у щели визуального окна. Вот об этих подводных камнях и хочется порассуждать, отталкиваясь от личного опыта взаимодействия с разными производителями и монтажниками.

Конструкция: где кроется дьявол

Если брать классический шкаф вытяжной швп, то его сердце — не двигатель, а аэродинамика внутреннего пространства. Форма задней стенки, расположение воздухозаборных щелей, радиус закруглений — всё это влияет на образование ?мертвых зон?, где могут скапливаться пары. У дешевых моделей часто задняя стенка плоская, что проще в производстве. Но именно такая конструкция провоцирует завихрения. Помню, мы как-то тестировали несколько шкафов, используя дым-генератор. В моделях с грамотно спроектированной наклонной или ступенчатой задней стенкой дым равномерно уходил в вытяжку. А в одном бюджетном варианте четко видно было завихрение в верхних углах — это потенциальная опасность.

Еще один критичный момент — материал. Нержавейка нержавейке рознь. Для большинства химических работ подойдет AISI 304, но если речь идет, скажем, о постоянной работе с галогенами или сильными кислотами, то нужно смотреть в сторону AISI 316 или даже полипропилена. Была история в одной частной лаборатории: заказали стандартный шкаф из 304-й стали под ?общие задачи?, а потом запустили серию анализов с соляной кислотой. Через полгода на сварных швах пошли рыжие подтеки — точечная коррозия. Пришлось срочно менять. Поэтому сейчас всегда уточняю у заказчика: ?А что именно вы планируете делать через год?? Часто планы меняются, и оборудование должно это учитывать.

Система управления и безопасность

Тут разброс мнений максимальный. Одни инженеры требуют простейшую кнопку ?вкл/выкл? и лампочку, мол, чем проще — тем надежнее. Другие настаивают на полноценном контроллере с датчиком перепада давления на фильтре, индикацией скорости потока и блокировкой работы при нештатной ситуации. Истина, как обычно, посередине и сильно зависит от бюджета и персонала. Для учебной лаборатории вуза, где студенты могут что-то ткнуть не туда, сложная панель управления — это лишняя головная боль. А для современного R&D-центра, работающего 24/7, автоматический мониторинг — must have.

Лично я считаю обязательным минимумом наличие простого и понятного индикатора аварийного падения расхода воздуха. Не цифрового табло, а именно сигнальной лампы или звукового оповещения. Видел случаи, когда засорение фильтра или сбой вентиляционной системы обнаруживались только по тому, что запах появился в помещении. Это уже критика. Кстати, о фильтрах. Угольные фильтры HEPA — это отдельная тема. Их ресурс сильно зависит от влажности и характера веществ. Некоторые лаборатории ведут журнал замены, другие меняют ?по ощущениям?. Надежнее, конечно, первое. В этом контексте интересен подход некоторых производителей, которые интегрируют простые манометры для контроля перепада давления на фильтрующей кассете. Не панацея, но хорошее подспорье.

Монтаж и интеграция в систему вентиляции

Самая дорогая и совершенная модель шкафа вытяжного швп может быть полностью бесполезной, если её неправильно установили. Основная проблема — обеспечение расчетного воздухообмена. Шкаф — это не самостоятельная единица, он элемент общей системы вытяжной вентиляции здания. Частая ошибка монтажников — подключение через гибкий гофрированный воздуховод, да еще и с несколькими изгибами. Это убивает аэродинамику, создает сопротивление, вентилятор работает на износ, а скорость потока на срезе рабочего окна падает ниже санитарных норм. Идеально — прямой жесткий воздуховод минимальной длины с плавными поворотами.

Еще один нюанс — расположение шкафа в помещении. Его нельзя ставить напротив дверей, окон или в зоне активного движения людей. Сквозняк — злейший враг защитной воздушной завесы. Был у меня печальный опыт наладки в одной лаборатории: шкаф стоял идеально по проекту, но прямо за спиной оператора был проход в соседний цех. Каждый раз, когда открывалась дверь, поток воздуха срывал воздушный экран, что четко фиксировалось анемометром. Пришлось переставлять мебель и организовывать тамбур. Это к вопросу о том, что работа с таким оборудованием начинается не с распаковки, а с изучения плана помещения.

Выбор производителя и специфичные решения

Рынок насыщен предложениями, от гигантов вроде ?Экрос? или ?БиоМик? до небольших специализированных компаний. Каждый имеет свою нишу. Когда речь заходит о нестандартных задачах или необходимости интеграции с другим высокоточным оборудованием, иногда стоит посмотреть в сторону производителей, которые изначально работают со сложными материалами и прецизионной инженерией. Вот, например, компания ООО Внутренняя Монголия Санпу Экспериментальное Оборудование (сайт — nmgspsy.ru). Они, судя по описанию, основаны в 2015 году и фокусируются на производстве высокотехнологичной конструкционной керамики, сверхтвердых материалов и, что важно, лабораторных приборов.

Такой бэкграунд интересен. Опыт работы с инертными, термостойкими и химически стойкими материалами (такими как специальный цементированный карбид) часто транслируется в подход к созданию лабораторной мебели и вытяжной техники. Это не гарантия, но намёк на то, что компания понимает важность коррозионной стойкости, точности изготовления и долговечности компонентов. Для шкафа вытяжного швп, который, к примеру, будет работать в лаборатории порошковой металлургии или с агрессивными абразивными средами, такой опыт производителя может быть решающим. Их оборудование, возможно, не самое разрекламированное в массовом сегменте, но для специфичных условий может оказаться более адекватным решением, чем ?брендовый? шкаф общего назначения.

При выборе всегда запрашиваю не просто каталог, а отчеты об испытаниях конкретных моделей: протоколы проверки равномерности воздушного потока, тесты на химическую стойкость сварных швов. Если производитель такие данные предоставляет легко — это хороший знак. Если же в ответ только красивые рендеры и общие фразы про ?соответствие ГОСТ? — это повод насторожиться.

Личный опыт и неудачи

Не обходилось и без косяков. Один из самых показательных — попытка сэкономить на сервисе. Купили партию шкафов у нового поставщика, вроде всё хорошо, паспорта есть. Но через три месяца начались жалобы на гул. Оказалось, производитель использовал дешёвые однофазные двигатели без должной балансировки, которые после выхода на рабочий режим начинали вибрировать. И главное — в договоре не был четко прописан пункт о гарантийном обслуживании на месте. Пришлось самим возиться с заменой двигателей, согласовывать это с отделом охраны труда, составлять новые акты ввода в эксплуатацию. С тех пор в ТЗ всегда включаю пункт о допустимом уровне шума и гарантии на оперативный выезд инженера.

Другой случай связан с модернизацией. Лаборатория хотела установить в существующий шкаф вытяжной швп дополнительный боковой воздухозаборник для работы с длинными предметами. Казалось бы, простая задача. Но несогласованная с производителем доработка (её сделали ?кустарно? местные умельцы) нарушила баланс воздушных потоков. В результате эффективность захвата паров упала на 40%. Пришлось демонтировать самоделку и заказывать оригинальный комплект для модернизации, который, к счастью, у производителя нашелся. Вывод: любое вмешательство в конструкцию — только с одобрения и по чертежам изготовителя.

Итоговые соображения

Так к чему всё это? Шкаф вытяжной швп — это не просто предмет интерьера лаборатории. Это техническое устройство, от корректной работы которого зависит здоровье людей. Его выбор — это не задача для закупочного отдела по принципу ?три коммерческих предложения — самое дешевое?. Это должна быть комплексная оценка: реальные потребности лаборатории, квалификация персонала, состояние вентиляции помещения, репутация и техническая поддержка производителя. Иногда лучше взять более простую, но надежную и правильно установленную модель, чем навороченный ?умный? шкаф, который впихнули в неподходящее место.

Сейчас, глядя на новые проекты, я всегда стараюсь вовлечь в обсуждение будущих пользователей — лаборантов, химиков, технологов. Их ?хотелки? по полочкам или розеткам внутри часто оказываются ценнее любого красивого каталога. А еще — обязательно оставляю в проекте резерв по мощности вентиляционной системы. Опыт подсказывает, что через пару лет лаборатория обязательно расширит деятельность, и к шкафу захотят подключить дополнительное оборудование. И хорошо, если это будет просто вопрос открытия заслонки, а не капитальная переделка всей вытяжки. В общем, тема бездонная, и каждый новый объект приносит новый опыт, иногда горький, но всегда полезный.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Алюминиевый стеклянный настольный вытяжной каркас

Алюминиевый стеклянный настольный вытяжной каркас -

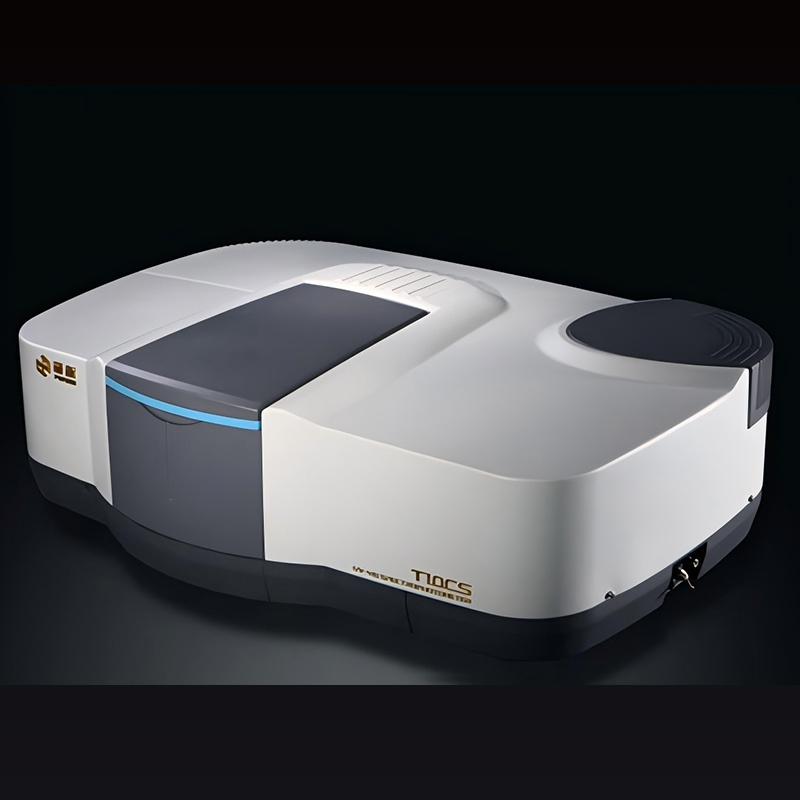

Портативный спектрофотометр серии T3

Портативный спектрофотометр серии T3 -

Анализатор безопасности пищевых продуктов TM5

Анализатор безопасности пищевых продуктов TM5 -

Лабораторный шкаф из полипропилена

Лабораторный шкаф из полипропилена -

Проходный вытяжной шкаф

Проходный вытяжной шкаф -

Матричный принтер Epson

Матричный принтер Epson -

Считыватель коллоидного золота TR3

Считыватель коллоидного золота TR3 -

Полностью стальной шкаф для лабораторной посуды

Полностью стальной шкаф для лабораторной посуды -

Полностью стальной защитный шкаф

Полностью стальной защитный шкаф -

Модель инкубатора для плесени серии LMI

Модель инкубатора для плесени серии LMI -

Алюминиевый каркас для лаборатории

Алюминиевый каркас для лаборатории -

SNB-1E (цифровой)

SNB-1E (цифровой)

Связанный поиск

Связанный поиск- Китайский поставщик атомно-абсорбционного спектрофотометра серии TAS-990super

- Китайские производители аналитических весов 0 0001

- Серия дробилок производители

- Принтер матричный epson fx 890ii производитель

- Пцр лаборатория производители

- Вискозиметр snb поставщик

- Матричный принтер epson fx 2190 поставщик

- Купить Инкубатор для клеток с диоксидом углерода Модель: LCI-T Серия Производитель

- Производитель лабораторий пцр в Китае

- Шкаф для газового баллона 50 литров производители